Математическая модель двухфазного течения влажного пара в паропроводах

к. т. н., Коваленко А. В.

Известно множество моделей, описывающих двухфазное течение влажного пара, например [1, 2]. Для решения задач разработки средств контроля тепла и теплоносителя, из этих известных моделей двухфазного течения, наиболее перспективной является гетерогенная одномерная модель без относительного скольжения фаз [2].

Эта математическая модель [2] дает описание двухфазного течения влажного пара с осреднением его параметров по сечению потока и по времени. Предполагается наличие изменений условий течения потока только по длине его канала.

Однако и эта математическая модель двухфазного течения обладает недостатками:

— В модели, по аналогии с однофазными течениями, используются понятия плотности и удельного объема. При этом отмечено, что эта аналогия не может использоваться широко, так как обратная величина удельного объема потока не эквивалентна величине его плотности;

— Сохраняемые в модели «гомогенные» параметры обусловливают получаемую неэквивалентность выводов из уравнения баланса энергии и уравнения баланса сил.

Отмеченные недостатки известной модели двухфазного течения вуалируют механизм связанности потенциальной и кинетической энергий фаз потока, что усложняет решение задачи контроля параметров влажного пара. В связи с этим целесообразно уточнение известной модели двухфазного течения.

Для двухфазных систем известен ряд соотношений, характеризующих состояние потока влажного пара [1]:

Истинное объемное паросодержание (

где

Из соотношения (1) следует определение «местной» плотности потока влажного пара:

где

Расходное объемное паросодержание (

Отношение «местной» величины

где

Отношение (4) обычно представляют в следующем виде:

где

Расходное весовое паросодержание или степень сухости потока влажного пара (

где

Из условий неразрывности двухфазного течения потока влажного пара и известных соотношений его объемного (

могут быть получены зависимости для определения расходной плотности потока (

Параметры расходной плотности и расходной скорости потока влажного пара имеют ясный физический смысл и дают возможность представить зависимости (7) и (8) в следующей форме:

В работе [2] используется идентичная математическому выражению (9) зависимость, именуемая «гомогенной» плотностью. Однако, это понятие «гомогенной» плотности используется неточно. Имея физический смысл расходного параметра, «гомогенная» плотность использована для характеристики «местного» объема при выводе уравнения баланса энергии. Понятия «местной» (2) и «расходной» (9) плотности двухфазного потока используется в работе [3].

Зависимости (1),…(12) позволяют определять расходные, энергетические и качественные параметры двухфазного потока влажного пара, для которого является известным: истинное объемное паросодержание (

Это частное решение задачи определения параметров влажного пара не имеет самостоятельного значения, по той причине, что параметры потока

С целью определения практически реализуемого информационного базиса представлены некоторые соотношения, из уравнений баланса сил и энергии двухфазного потока [4]. Предлагаемые уравнения баланса сил и энергии не эквивалентны их аналогам из работы [2].

Эта неэквивалентность проявляется в том, что для характеристики массовой доли фаз в сечении потока со скольжением фаз в известной работе [2] использована степень сухости (расходный параметр). Что приводит к искажению характеристики массовой доли фаз в сечении потока, и делает малоэффективным использование этой модели.

В этой работе [4] показано, что для двухфазных систем со скольжением фаз в уравнениях баланса сил и энергии появляются слагаемые с характерными множителями, имеющими смысл эффективной динамической плотности:

Понятие эффективной динамической плотности (

В работе [4] представлен вывод и окончательная форма уравнения баланса сил для двухфазного потока со скольжением фаз:

а так же уравнения баланса энергии для двухфазной системы со скольжением фаз:

где

Для горизонтальных потоков с большим ускорением (измерительный участок) уравнения (15) и (16) существенно упрощаются. В этом случае члены этих уравнений, обусловленные гравитацией равны нулю, а члены, обусловленные трением или напряжением на стенке, становятся пренебрежительно малыми по сравнению с членами, обусловленными ускорением. Из этих уравнений для горизонтальных течений потока влажного пара получен ряд соотношений необходимых для разработки методов и средств контроля параметров влажного пара.

1. Тонг Л. Теплопередача при кипении и двухфазное течение. М.: Мир,1969. -344 с.

2. Теплопередача в двухфазном потоке. Под ред. Д. Баттерворса и Г. Хъюитта. – М.: Энергия, 1980. — 325 с.

3. Кутепов А. М., Стерман Л. С., Стюшин Н. Г. Гидродинамика и теплообмен при парообразовании. – М.: Высшая школа, 1977, — 350 с.

4. Коваленко А.В., «Регулирование производительности прямоточных парогенераторов влажного пара в технологическом комплексе повышения нефтеотдачи пластов», диссертация к.т.н., Москва, МЭИ, 1989 г.

Режимы течения двухфазного потока

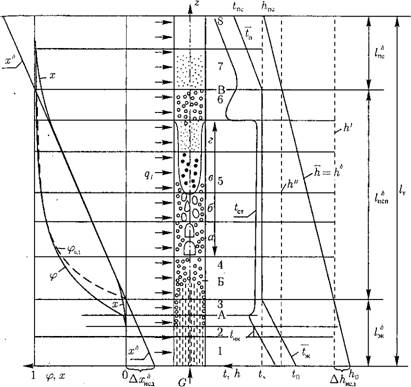

Рассмотрим изменение структуры двухфазного потока и его характеристик по длине I вертикальной обогреваемой трубы с подъемным движением среды. Принимаем, что интенсивность обогрева трубы по ее длине и периметру постоянна (qi = const). На вход в трубу (рис. 8.7) подается вода с массовым расходом G, кг/с, и энтальпией ho, кДж/кг, причем энтальпия на входе ho меньше энтальпии воды на линии насыщения h!. Величина недогрева воды равна AhHea = h! — ho. Учитывая, что изменение давления Ар в трубе мало по сравнению с его абсолютным значением р, примем давление р по длине трубы постоянным.

В общем случае течение двухфазного потока термодинамически неравновесное, и, как уже отмечалось ранее, для расчета истинных характеритик потока необходимо привлекать экспериментальные данные. В гомогенной модели потока он считается термодинамически равновесным, и для него можно расчитать ряд важных расходных характеристик. При этом уравнение энергии для участков с qi = const можно использовать в виде уравнений теплового баланса, а получающиеся в результате расчета характеристики будем называть балансовыми.

Балансовая (средняя) энтальпия потока /г6 = h на участке длиной I

Л6 = Л = А0 + ^, (8.68)

При qi — const линейно изменяется по высоте трубы (рис. 8.8)

Рис. 8.7. Изменение режимов и параметров течения двухфазного потока по длине обогреваемой трубы.

В сечении, где h = h по балансовым соотношениям должно было бы начаться парообразование. До этого сечения средняя температура жидкости £ж меньше температуры насыщения ts. Расстояние от начала трубы до точки закипания /т.3. (длина балансового экономайзерного участка Цк) мы Уже определяли (см. (8.38)):

L63K = k, = G-Ahnejl/qi. (8.69)

Балансовая длина испарительного участка lflcn (от сечения h — h! до сечения h = h», где h» — энтальпия пара на линии насыщения) определяется

Также из теплового баланса:

Tn = G(h»-h’)/qi = Gr/m. (8.70)

Балансовая длина перегреватель — ного участка определяется необходимой температурой £пе (энтальпией /іпе) перегретого пара:

/б _1_ /б I /б _ 7

Балансовое массовое паросодер — жание х6 определяется по h

Величина хб также, как и h, линейно изменяется по высоте трубы (qi = const). На экономайзерном участке х6 1.

В реальном потоке при внешнем обогреве трубы температура по сечению не постоянна. Максимальная температура жидкости достигается у стенки и соответствует температуре внутренней поверхности стенки tCT. На рис. 8.7 показано изменение tcт по высоте трубы.

На входном участке 1 (до сечения, где tCT = ts) температура стенки и жидкости меньше ts. Это область однофазного потока жидкости. На участке 2 температура стенки выше ts, но парообразования нет, так как для начала кипения должен быть определенный перегрев жидкости. Парообразование на поверхности трубы начинается при tCT = іик, где tHK — температура начал кипения жидкости. На участке 2 жидкость не догрета до температуры насыщения, поток — однофазный.

Рек пара в двухфазном потоке.

На третьем участке балансовые значения температуры 1Ж и энтальпии h потока достигают значений на линии насыщения, при этом х6 = 0. В действительности, ядро потока еще не догрето до ts, а пристенный слой перегрет, т. е. tCT > ts. При tCT ^ tHK на стенке происходит образование паровых пузырей, в начале слабое, а после сечения А — интенсивное парообразование. При этом интенсивность теплоотдачи повышается, температура стенки незначительно уменьшается.

Что происходит дальше с паровым пузырем?

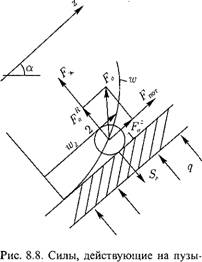

Формирование пузыря пара происходит вследствие роста его на зародышах, образующихся в микровпадинах твердой стенки. На пузырь пара радиусом гп, находящийся у стенки, действуют силы (рис. 8.8):

— динамический напор потока жидкости

Где — коэффициент сопротивления пузыря;

Где Vn — объем пузыря пара; ее составляющие:

F= Fa • sin а — по направлению потока; F^ = Fa • cos о; — по радиусу трубы,

Где а — угол наклона трубы;

— сила поверхностного натяжения у основания пузыря

5б = сг • /нат, (8.75)

Где а — коэффициент поверхностного натяжения, /нат — длина линии действия сил поверхностного натяжения;

— аэродинамическая сила аналогичная силе Жуковского. Физический смысл ее заключается в следующем. Из гидродинамики известно, что полное давление в потоке жидкости р равно сумме статистического давления рст и динамического напора рдин:

Р = Рст+ Рдин = Рст + — у — • (8.76)

Запишем выражение для полного давления в точках 1 и 2, расположенных на противоположных концах диаметра пузырька пара (диаметр пузырька направлен по радиусу трубы):

Pi = Рст. і — f —(8.77,a) / о

Принимая, что полное давление потока жидкости по сечению трубы постоянно, т. е. Pi = P2, получим

/2 /2 pwf PW2 Рст1 + «IT» = Рст.2 Н q •

Арст = Рсг.1 — Рст.2 = ^ — (8.78)

Для пузырька, сидящего на стенке трубы, w = 0:

Аэродинамическая сила действующая на пузырек пара, пропорциональна разности статических давлений Арст и сечению пузыря /п = 7гг„:

Где а — коэффициент, зависящий от формы пузыря, его размеров, скорости и других факторов.

При Fx = > 5б произойдет отрыв пузыря пара от стенки и он будет находиться в потоке жидкости.

Составляющая силы Архимеда направленная по оси трубы, изменяет скорость движения пузыря пара по отношению к скорости жидкой фазы. При постоянном движении потока сила наравлена по движению потока, пузырь пара имеет скорость w* больше, чем скорость воды wи относительная скорость w0TU — W* — w* > 0. Максимальная величина w0Tн соответствует вертикальной трубе (sinа = 1): FЈ = FA. При опускном движении потока сила направлена против движения жидкой фазы, относительная скорость w0TH 0 (поверхностное кипение), и истинное паро содержание ір > 0.

На 4 участке происходит постепенный прогрев ядра потока, толщина пристенного слоя с паровыми пузырьками увеличивается и в сечении Б пристенные двухфазные слои смыкаются. Поток становится термически равновесным.

На 3 и 4 участках паровая фаза существует в виде отдельных пузырей, находящихся в потоке жидкости. Под влиянием действующих на них сил пузыри стремятся расположиться в центре трубы. Такой режим течения двухфазного потока называется пузырьковым.

С ростом паро содержания количество пара в потоке увеличивается, а количество жидкости уменьшается. Пузырьки пара начинают объединяться в крупные конгломераты, и пузырьковый режим сменяется снарядным (участок 5,а). При этом режиме крупные пузыри пара («снаряды») по своим размерам соизмеримы с диаметром трубы. От стенки пузыри отделены слоем жидкости, а друг от друга — жидкостными пробками. Снарядный режим может существовать только при низких давлениях (до 3 МПа); при р > 3 МПа крупные пузыри пара не образуются.

Снарядный режим или (при повышенных давлениях) непосредственно пузырьковый, минуя снарядный режим, переходит в эмульсионный режим течения (участок 5,6). Эмульсионный режим характерен тем, что паровая фаза распределена в потоке в виде небольших объемов, между которыми находится слой жидкости.

При дальнейшем увеличении паро содержания и, соответственно, уменьшении водосодержания происходит разрыв жидких пленок между паровыми объемами, паровой объем образует в центре трубы сплошной паровой поток, в котором содержатся водяные капли. На стенках трубы движется жидкая пленка (участок 5, в). Такой режим носит название дис- персно-кольцевого (по распределению жидкой фазы).

На участке 5,г водяных капель в паровом объеме становится мало (испарились, выпали из потока пара на стенки трубы), жидкая фаза сосредоточена в виде пленки на стенке трубы — кольцевой режим течения.

Для всех режимов течения на участках 5, а, б, в и г характерно то, что паровая и жидкая фазы в ядре потока имеют одинаковую температуру, т. е. поток равновесный.

В конце участка 5, г по мере испарения воды жидкая пленка на стенке разрушается, образуются отдельные ручейки. Остатки воды испаряются или, частично, срываются с поверхности потоком пара и уносятся в центр тРУбы. Стенка омывается не жидкой фазой, а паровой. Теплообмен ухудшайся, наступает кризис теплоотдачи. Температура стенки резко возрастает в сечении кризиса теплообмена.

В закризисном участке 6 стенка омывается паром, жидкая фаза распределена в виде мелких капель в паровом потоке — дисперсный режим течения. Перенос теплоты от стенки к жидким каплям происходит за счет частично перегретого пара, при этом поток снова становится неравновесным Температура фаз различна). Средняя температура потока? ж равна практиче — В сечении В балансовое массовое паросодержание л;6 = 1, a h — h». Действительные значения х 1, средняя температура потока tn > ts. В этом случае испаряющиеся капли воды какое-то время находятся в перегретом паровом ядре — неравновесный поток.

После испарения всех капель воды (х = 1) наступает режим течения однофазного парового потока (участок 8).

На рис. 8.7 показано изменение

Истинного паросодержания для адиабатного двухфазного потока область существования которого соответствует изменению X6 от 0 до -1. Действительное значение ср для обогреваемой трубы, также как и х, охватывает большую длину трубы; от х6 1 (участок 7). В этом диапазоне хб существует двухфазный поток.

Гидродинамика двухфазных потоков

При проведении многих процессов пищевых производств, требуется создавать непосредственный контакт между газом и жидкостью. Чтобы обеспечить такой контакт, применяются различные приемы, целью которых является образование большой поверхности взаимодействия между газом (паром) и жидкостью.

Для образования поверхности контакта фаз большое распространение получили следующие приемы. В первом случае жидкость распределяется тонким слоем на поверхности тел, насадок, заполняющих аппарат, и стекает под действием силы тяжести. Газ или пар направляется снизу вверх и проходит между элементами насадки. В другом случае жидкость в аппарате диспергируют с образованием струй и мелких капель. И, наконец, образование струй, пузырей, пены и брызг в аппарате происходит в результате барботажа газа через слой жидкости.

Для конструирования и выбора наиболее целесообразного режима эксплуатации аппаратов необходимо познакомиться с гидродинамикой протекающих в них процессов.

Пленочное течение жидкостей. При течении тонких жидких пленок по вертикальной или наклонной поверхности различают следующие распространенные случаи контакта фаз:

— пленка стекает, соприкасаясь с неподвижным газом;

— пленка стекает навстречу потоку газа и соприкасается с ним.

При движение газа в зависимости от его скорости режимы течения пленки могут быть различными. При малых скоростях газа (до 3 м/с) движение газа не оказывает существенного влияния на течение жидкой пленки. При увеличении скорости газа и достижении некоторой (критической) скорости газового потока может происходить обратное течение жидкости в направлении движения газового потока.

При течении жидкой пленки по плоской поверхности различные режимы течения определяются значениями критерия Рейнольдса:

характерным размером стекающей пленки принимается эквивалентный диаметр

Площадь сечения потока пленки связана с периметром и средней ее толщиной

Таким образом, эквивалентный диаметр потока пленки равен:

Подставив значение эквивалентного диаметра в выражение для критерия Рейнольдса, получим

В связи с трудностями измерения толщины и скорости течения пленки удобнее использовать в расчетах произведение величин

Это выражение может быть записано в виде

Величину

Опытным путем установлено три основных режима течения пленки:

ламинарный режим с гладкой, безволновой поверхностью раздела фаз (

ламинарный режим с волнистой поверхностью раздела фаз (12

турбулентный режим (

Следует также отметить, что сплошная пленка может существовать только при некоторой минимальной ее толщине. Так, пленка толщиной менее 50 мкм при течении в спокойном воздухе разрывается силами поверхностного натяжения на отдельные струйки.

Встречное движение газа оказывает влияние на жидкий поток только при значительной скорости газа. Так при скорости порядка 7 м/с имеет место срыв жидкости и брызгоунос. Движение жидкости при этом происходит толчками. Дальнейшее увеличение скорости газа приводит к возникновению параллельных течений газа и жидкости, носящих турбулентный характер.

Скорость течения жидкости в тонком слое изменяется по параболическому закону. Минимальная скорость жидкости на поверхности твердого тела, максимальная – на свободной поверхности жидкости. Из параболического закона распределения скоростей было установлено следующее соотношение

Течение жидкостей и газов через насадки. Для создания контакта между газом и жидкостью широкое распространение получили насадочные аппараты. Насадка помещается на поддерживающей решетке, имеющей отверстия меньших размеров, чем элементы насадки. Газ поступает под решетку и проходит через слой насадки. Жидкость с помощью распределяющих приспособлений разбрызгивается сверху и стекает через слой насадки, соприкасаясь с поднимающимся газом. Чтобы аппарат эффективно работал, жидкость должна равномерно распределяться по сечению аппарата.

Насадка образуется из тел, имеющих большую поверхность, и характеризуется следующими показателями:

1) удельной поверхностью

2) свободным объемом (порозностью), представляющим собой отношение объема пустот в слое к объему, занимаемому слоем

3) массой 1 м 3 объема насадки;

4) числом элементов

При противоточном движении газа и жидкости в насадочных аппаратах (колоннах) наблюдается четыре режима течения в зависимости от плотности орошения жидкости и скорости течения газа.

Пленочный режим наблюдается при малых плотностях орошения и малых скоростях газа. В этом режиме жидкость движется по насадке в виде пленок и капель, перемещающихся с одного элемента насадки к другому. Контакт между жидкостью и газом производится по поверхности насадки, смоченной жидкостью. Пар в этом случае движется сплошным потоком, представляющим сплошную фазу, а жидкость является дисперсной фазой. Пленочный режим заканчивается в первой переходной точке (точка А, рис. 2.21), называемой точкой подвисания.

Рис. 2.21. Зависимость гидравлического сопротивления насадки от скорости газа в колонне при постоянном массовом расходе жидкой фазы (L=const):

1 – сухая насадка; 2 – орошаемая насадка

Режим подвисания возникает при увеличении плотности орошения жидкости и скорости газа. Вследствие увеличения сил трения о жидкость на поверхности соприкосновения фаз происходит торможение жидкости газовым потоком. В результате этого скорость течения жидкости уменьшается, а толщина пленки и количество удерживаемой в насадке жидкости увеличивается. В режиме подвисания с увеличением скорости газа возрастает смоченная поверхность и соответственно – интенсивность процессов тепло- массообмена, химических превращений. Этот режим заканчивается во второй переходной точке В. В режиме подвисания спокойное течение пленки нарушается: появляются завихрения, брызги, т.е. создаются условия перехода к барботажу.

Режим эмульгирования появляется при увеличенных плотностях орошения и скорости газа в результате накопления жидкости в свободном объеме насадки. Накопление происходит до тех пор, пока сила трения между газом и жидкостью не уравновесит силу тяжести жидкости, находящейся в насадке. При этом происходит обращение, или инверсия фаз – жидкость становится сплошной, дисперсионной фазой, а газ – дисперсной. В результате образуется газо-жидкостная дисперсная система, напоминающая барботажный слой. Режим эмульгирования появляется в самом узком месте насадки. Путем тщательного регулирования подачи газа режим эмульгирования может быть распространен на весь объем насадки. Гидравлическое сопротивление аппарата при этом сильно возрастает, режим характеризуется почти вертикальным отрезком ВС. В режиме эмульгирования невозможно установить, какая из фаз является сплошной, а какая дисперсной. Фазы попеременно обращаются, инверсируют, меняясь ролями. Происходит чрезвычайно интенсивное перемешивание. В обеих фазах в режиме эмульгирования возникают многочисленные вихри. При дальнейшем увеличении скорости газа жидкость перестает стекать вниз и увлекается потоком газа.

На основе изучения экспериментального материала В.В. Кафаровым была предложена формула для нахождения скорости захлебывания

На основе этого уравнения можно установить точки перехода и границы существования рассмотренных режимов. Используются следующие соотношения, если известна рабочая скорость газа

турбулентный режим –

точка подвисания –

режим подвисания –

пленочный режим –

точка торможения –

Режим эмульгирования для насадочных массообменных аппаратов является наиболее эффективным. С целью повышения эффективности работы колонн, особенно при повышенном давлении, разработан метод для искусственного создания эмульгационного режима по всей высоте насадки при любой скорости газа. При повышенных давлениях рост гидравлических сопротивлений незначительно сказывается на энергетике процесса.

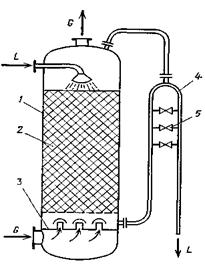

На рис. 2.22 приведена схема аппарата с принудительно созданным режимом эмульгирования. Чтобы парожидкостная эмульсия удерживалась на заданной высоте, установлена переточная U-образная труба. В нижней части переточная труба снабжена гидрозатвором.

Распыление жидкости. При проведении многих производственных процессов появляется необходимость диспергирования жидкости в газовой среде, например, при сушке жидких материалов в распылительных сушилках, при увлажнении воздуха в системах кондиционирования воздуха и других технологических процессах. Применяемые для этой цели конструкции аппаратов можно разбить на три основные группы:

— аппараты с распылительными форсунками механического типа;

— аппараты с пневматическими форсунками;

— аппараты с центробежными распылителями.

|

Рис. 2.22. Эмульгационная насадочная колонна: 1 – колонна; 2 – насадка; 3 – распределительная тарелка; 4 – гидравлический затвор; 5 – вентиль

При механическом распылении диспергируемая жидкость подается в форсунку под высоким давлением. Назначение форсунки – раздробить жидкость на мельчайшие капли. Для этого струя газа пропускается через отверстие малого диаметра. При помощи форсунок струе жидкости придают вращательное движение, которое дополнительно способствует лучшему распылению жидкости.

Известно, что быстродвижущая струя жидкости при соприкосновении с неподвижным газом под действием сил инерции, поверхностного натяжения и вязкости распадается на отдельные капли, различные по форме и размерам. Величина капель зависит от многих факторов: давления жидкости, диаметра выходного отверстия форсунки и ее конструкции, физических свойств жидкости.

Механические форсунки дают тонкое распыление с размером капель (50-100)·10 -10 м. Но они малопригодны для распыления вязких жидкостей и суспензий. Массовый расход жидкости при работе механических форсунок равен:

где

Обычно

Пневматическим способом удается распылять вязкие жидкости и суспензии. Для расчета максимального диаметра капель, получаемых при распылении форсунками механического и пневматического типов, рекомендуется следующая зависимость

где

Для распыления жидкости в центробежных распылителях жидкость необходимо подавать на быстровращающийся диск (

Механизм образования капель при центробежном распылении связан с интенсивностью потока жидкости. При малых подачах жидкость, стекающая от центра к периферии, переливается через края диска, образуя висящий цилиндр, который, разрываясь под действием центробежной силы, образует капли. При больших подачах жидкости образуются отдельные струйки, которые распадаются на некотором расстоянии от диска. При еще большем увеличении потока жидкости отдельные струйки, сбрасываемые диском, сливаются, образуя сплошную пленку. Эта пленка также распадается на определенном расстоянии от края диска. Центробежное распыление имеет большие преимущества перед распылением форсунками. С помощью дисков могут распыляться не только вязкие, кашеобразные жидкости, но и пастообразные массы.

Барботажем называется процесс прохождения газа или пара через слой жидкости.

При барботаже имеют место три основных режима работы – пузырьковый, пенный и струйный. Пузырьковый режим наблюдается при малом расходе газа. При повышении скорости газа возникает пенный режим, при котором газовые пузыри, выходя из отверстий специальных устройств, образуют постоянный, сохраняющий свою форму и размеры «факел» большей или меньшей величины. Скорость вылета газа из отверстий, при которой образуется «факел», зависит от конструкции распределителя газа и физических свойств жидкости. При интенсивном пенном режиме наблюдается одновременно три двухфазные области: барботаж, пена и брызги. При малых скоростях газа большая часть жидкости находится в зоне барботажа. При увеличении скорости газа увеличивается область пены. При некоторой скорости газа вся масса жидкости может перейти в пену и брызги. С увеличением скорости газа структура пены становится подвижной. Струи и пузыри газа проникают в эту подвижную пену, обладающую динамической устойчивостью. Пенный режим работы имеет место в барботажных аппаратах при скорости газа в свободном сечении 1-3 м/с. Динамически устойчивая пена обуславливает хороший контакт газа с жидкостью, что повышает эффективность работы аппарата.

При барботировании всегда некоторое количество жидкости увлекается газом. Брызгоунос появляется в результате двух причин: прямого увлечения жидкости струей газа (инжекции); увлечения газом жидкости, образуемой при разрушении пены. Кроме брызгоуноса, имеет место унос газом элементов пенной структуры (пеноунос).

Увлечение жидкости газом или паром тем интенсивнее, чем больше скорость газа и чем меньше расстояние между тарелками аппарата. На величину брызгоуноса вместе с тем оказывают влияние и свойства пара. Брызгоунос увеличивается с повышением плотности пара.

С целью снижения брызгоуноса, кроме увеличения паросепарационного пространства между тарелками, устанавливают отбойники жалюзийного типа. При прохождении через них капли жидкости ударяются о поверхность устройства, сливаются, теряют скорость и выпадают.

Струйный режим характеризуется тем, что с увеличением скорости газа длина газовых струй увеличивается и они выходят на поверхность барботажного слоя, не разрушаясь и образуя большое количество брызг. Поверхность контакта фаз в условиях такого гидродинамического режима снижается.

Двухфазный слой на тарелке можно характеризовать газосодержанием и удельной поверхностью контакта газовой и жидкой фаз.

Под газосодержанием понимается доля объема газовой фазы в общем объеме пенно-барботажного слоя

Удельная поверхность

Зная эти характеристики, можно получить зависимость для расчета среднего диаметра газовых пузырей пенно-барботажного слоя:

При пузырьковом режиме газ, проходя через отверстия диаметром

Из этого уравнения следует, что в пузырьковом режиме диаметр пузыря не зависит от расхода газа, а определяется диаметром отверстия и физическими свойствами жидкости. С увеличением объемного расхода газа возрастает количество пузырей, отрывающихся в единицу времени, или частота отрыва, определяемая как

Когда расход газа достигает критического значения, последовательно образующиеся у отверстия пузыри не успевают оторваться один от другого и движутся в виде цепочки, соприкасаясь друг с другом. Значение критического объема при этом определяется выражением

где

При расходе газа выше критического диаметр пузырей увеличивается и определяется по формуле

Скорость подъема пузырей рассчитывается аналогично скорости свободного осаждения частиц из условия равенства подъемной силы и силы сопротивления среды:

Режим движения пузырей определяется значением критерия Рейнольдса:

Для

Для этих режимов имеются формулы для расчета диаметров пузырей при условии, что они сохраняют при движении шарообразную форму. Эти формулы справедливы, если диаметр пузырей не превышает 1- 1,5 мм.

Закономерности движения пузырей большого диаметра отличаются от рассмотренных выше закономерностей. На пузырь, всплывающий в жидкости, действуют три силы: подъемная, сила сопротивления жидкости и сила поверхностного натяжения. Сила поверхностного натяжения стремится сохранить шарообразную форму пузыря. С увеличением размера пузыря из-за неравномерности давления по окружности пузырь все больше деформируется, отклоняясь от шарообразной формы. Для больших пузырей влияние поверхностного натяжения становится малым по сравнению с динамическим воздействием жидкой среды, и пузырь приобретает неустойчивые формы – эллипсоидальную и грибообразную. Изменение формы больших пузырей во времени при их всплытии приводит к колебаниям скорости движения пузырей и отклонениям направления их движения от вертикального. Движение таких пузырей происходит по спиральным траекториям.

Картина массового барботажа в промышленных аппаратах значительно сложнее описанной. Это связано с тем, что пузыри всплывают не свободно, а стесненно, воздействуя друг на друга, сливаясь один с другим или дробясь на мелкие пузыри.

Течение двухфазных систем в каналах. При течении двухфазных потоков в трубах и каналах имеют место следующие формы течения: пузырьковое, барботажное, снарядное, кольцевое и дисперсное.

Пузырьковое и барботажное течение в аппаратах аналогично течению в каналах и рассмотрено нами выше.

Снарядное течение характеризуется последовательным прохождением по каналу одиночных больших пузырей газа или пара. Эти пузыри занимают почти все поперечное сечение канала. Всплытие пузыря в более плотной среде происходит под действием разницы плотностей

При дальнейшем увеличении газосодержания возникает кольцевой режим течения. При кольцевом режиме течения по стенке трубы движется пленка жидкости, в центральной части трубы движется газ, образующий ядро потока. Если в этом ядре содержится значительное количество капель жидкости, то такой режим называется дисперсно-кольцевым. Его можно рассматривать как переходный режим от кольцевого к дисперсному. Дисперсный режим характеризуется тем, что вся жидкость полностью распределена в газовом потоке в виде мелких капель.

http://msd.com.ua/kotelnye-ustanovki-i-parogeneratory/rezhimy-techeniya-dvuxfaznogo-potoka/

http://mydocx.ru/1-40613.html