Вопрос № 3 Составьте уравнения реакций, при помощи которых из аммиака получают азотную кислоту.

задача №3

к главе «Глава IV §§ 21 — 23 стр. 62 — 63».

Выделите её мышкой и нажмите CTRL + ENTER

Большое спасибо всем, кто помогает делать сайт лучше! =)

Нажмите на значок глаза возле рекламного блока, и блоки станут менее заметны. Работает до перезагрузки страницы.

Азотная кислота: получение и химические свойства

Строение молекулы и физические свойства

Азотная кислота HNO3 – это сильная одноосновная кислота-гидроксид. При обычных условиях бесцветная, дымящая на воздухе жидкость, температура плавления −41,59 °C, кипения +82,6 °C ( при нормальном атмосферном давлении). Азотная кислота смешивается с водой во всех соотношениях. На свету частично разлагается.

Валентность азота в азотной кислоте равна IV, так как валентность V у азота отсутствует. При этом степень окисления атома азота равна +5. Так происходит потому, что атом азота образует 3 обменные связи и одну донорно-акцепторную, является донором электронной пары.

Поэтому строение молекулы азотной кислоты можно описать резонансными структурами:

Обозначим дополнительные связи между азотом и кислородом пунктиром. Этот пунктир по сути обозначает делокализованные электроны. Получается формула:

Способы получения

В лаборатории азотную кислоту можно получить разными способами:

1. Азотная кислота образуется при действии концентрированной серной кислоты на твердые нитраты металлов. При этом менее летучая серная кислота вытесняет более летучую азотную.

Например , концентрированная серная кислота вытесняет азотную из кристаллического нитрата калия:

2. В промышленности азотную кислоту получают из аммиака . Процесс осуществляется постадийно.

1 стадия. Каталитическое окисление аммиака.

2 стадия. Окисление оксида азота (II) до оксида азота (IV) кислородом воздуха.

3 стадия. Поглощение оксида азота (IV) водой в присутствии избытка кислорода.

Химические свойства

Азотная кислота – это сильная кислота . За счет азота со степенью окисления +5 азотная кислота проявляет сильные окислительные свойства .

1. Азотная кислота практически полностью диссоциирует в водном растворе.

2. Азотная кислота реагирует с основными оксидами, основаниями, амфотерными оксидами и амфотерными гидроксидами.

Например , азотная кислота взаимодействует с оксидом меди (II):

Еще пример : азотная кислота реагирует с гидроксидом натрия:

3. Азотная кислота вытесняет более слабые кислоты из их солей (карбонатов, сульфидов, сульфитов).

Например , азотная кислота взаимодействует с карбонатом натрия:

4. Азотная кислота частично разлагается при кипении или под действием света:

5. Азотная кислота активно взаимодействует с металлами. При этом никогда не выделяется водород! При взаимодействии азотной кислоты с металлами окислителем всегда выступает азот +5. Азот в степени окисления +5 может восстанавливаться до степеней окисления -3, 0, +1, +2 или +4 в зависимости от концентрации кислоты и активности металла.

металл + HNO3 → нитрат металла + вода + газ (или соль аммония)

С алюминием, хромом и железом на холоду концентрированная HNO3 не реагирует – кислота «пассивирует» металлы, т.к. на их поверхности образуется пленка оксидов, непроницаемая для концентрированной азотной кислоты. При нагревании реакция идет. При этом азот восстанавливается до степени окисления +4:

Золото и платина не реагируют с азотной кислотой, но растворяются в «царской водке» – смеси концентрированных азотной и соляной кислот в соотношении 1 : 3 (по объему):

HNO3 + 3HCl + Au → AuCl3 + NO + 2H2O

Концентрированная азотная кислота взаимодействует с неактивными металлами и металлами средней активности (в ряду электрохимической активности после алюминия). При этом образуется оксид азота (IV), азот восстанавливается минимально:

С активными металлами (щелочными и щелочноземельными) концентрированная азотная кислота реагирует с образованием оксида азота (I):

Разбавленная азотная кислота взаимодействует с неактивными металлами и металлами средней активности (в ряду электрохимической активности после алюминия). При этом образуется оксид азота (II).

С активными металлами (щелочными и щелочноземельными), а также оловом и железом разбавленная азотная кислота реагирует с образованием молекулярного азота:

При взаимодействии кальция и магния с азотной кислотой любой концентрации (кроме очень разбавленной) образуется оксид азота (I):

Очень разбавленная азотная кислота реагирует с металлами с образованием нитрата аммония:

Таблица . Взаимодействие азотной кислоты с металлами.

| Азотная кислота | ||||

| Концентрированная | Разбавленная | |||

| с Fe, Al, Cr | с неактивными металлами и металлами средней активности (после Al) | с щелочными и щелочноземельными металлами | с неактивными металлами и металлами средней активности (после Al) | с металлами до Al в ряду активности, Sn, Fe |

| пассивация при низкой Т | образуется NO2 | образуется N2O | образуется NO | образуется N2 |

6. Азотная кислота окисляет и неметаллы (кроме кислорода, водорода, хлора, фтора и некоторых других). При взаимодействии с неметаллами HNO3 обычно восстанавливается до NO или NO2, неметаллы окисляются до соответствующих кислот, либо оксидов (если кислота неустойчива).

Например , азотная кислота окисляет серу, фосфор, углерод, йод:

Безводная азотная кислота – сильный окислитель. Поэтому она легко взаимодействует с красным и белым фосфором . Реакция с белым фосфором протекает очень бурно. Иногда она сопровождается взрывом.

Видеоопыт взаимодействия фосфора с безводной азотной кислотой можно посмотреть здесь.

Видеоопыт взаимодействия угля с безводной азотной кислотой можно посмотреть здесь.

7. Концентрированная а зотная кислота окисляет сложные вещества (в которых есть элементы в отрицательной, либо промежуточной степени окисления): сульфиды металлов, сероводород, фосфиды, йодиды, соединения железа (II) и др. При этом азот восстанавливается до NO2, неметаллы окисляются до соответствующих кислот (или оксидов), а металлы окисляются до устойчивых степеней окисления.

Например , азотная кислота окисляет оксид серы (IV):

Еще пример : азотная кислота окисляет иодоводород:

Сера в степени окисления -2 окисляется без нагревания до простого вещества, при нагревании до серной кислоты.

Например , сероводород окисляется азотной кислотой без нагревания до молекулярной серы:

При нагревании до серной кислоты:

Соединения железа (II) азотная кислота окисляет до соединений железа (III):

8. Азотная кислота окрашивает белки в оранжево-желтый цвет («ксантопротеиновая реакция«).

Ксантопротеиновую реакцию проводят для обнаружения белков, содержащих в своем составе ароматические аминокислоты. К раствору белка прибавляем концентрированную азотную кислоту. Белок свертывается. При нагревании белок желтеет. При добавлении избытка аммиака окраска переходит в оранжевую.

Видеоопыт обнаружения белков с помощью азотной кислоты можно посмотреть здесь.

Как из аммиака получить азотную кислоту уравнение

Различают производство слабой (разбавленной) азотной кислоты и производство концентрированной азотной кислоты.

Процесс производства разбавленной азотной кислоты складывается из трех стадий:

1) конверсии аммиака с целью получения оксида азота

4NH3 + 5О2 → 4NO + 6Н2О

2) окисления оксида азота до диоксида азота

2NO + О2 → 2NO2

3) абсорбции оксидов азота водой

4NO2 + О2 + 2Н2О → 4HNO3

Суммарная реакция образования азотной кислоты выражается

NH3 + 2О2 → HNO3 + Н2О

Производство азотной кислоты по схеме АК-72.

В основу схемы АК-72, разработанной в СССР, положен замкнутый энерготехнологический цикл с двухступенчатой конверсией аммиака и охлаждением нитрозных газов под давлением 0,42–0,47 МПа и абсорбцией оксидов азота при давлении 1,1—1,26 МПа; продукция выпускается в виде 60%-ной HNO3. Первый агрегат АК-72 мощностью 380 тыс. т/год был пущен в 1976 г.

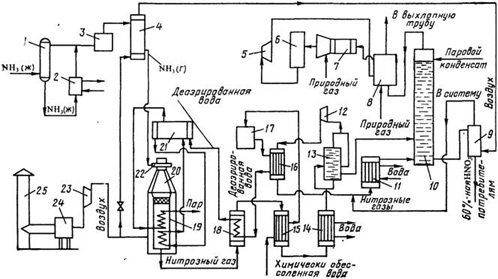

Принципиальная технологическая схема процесса приведена на рисунке 1.1.

Рисунок1.1 –Технологическая схема производства азотной кислоты АК-72:

1 – ресивер; 2 – испаритель; 3, 24 – фильтры; 4, 15 – подогреватели; 5 – рекуперационная турбина; 6 – реактор каталитической очистки; 7 – смеситель; 8 – топочное устройство; 9 – продувочная колонна; 10 – абсорбционная колонна, 11, 14 – водяные холодильники; 12, 23 – компрессоры; 13 – газовый промыватель; 16, 18 – холодильники нитрозных газов; 17 – деаэрационная колонна; 19 – котел-утилизатор; 20 – контактный аппарат; 21 – барабан с сепарационным устройством; 22 – смесительная камера; 25 – труба для забора воздуха

Воздух забирают из атмосферы через трубу 25, очищают от пыли в фильтре 24, сжимают воздушным компрессором 23 до 0,42 МПа и, разделив на два потока, подают в контактный аппарат и подогреватель аммиака. Жидкий аммиак (парожидкостная смесь) через ресивер 1 поступает в испаритель 2, где испаряется при 10–16 °С и давлении 0,6 МПа.

После испарителя газообразный аммиак очищают от масла и механических примесей в фильтре 3 и направляют в подогреватель аммиака 4, где он нагревается до 80–120 °С воздухом.

Очищенный воздух и аммиак поступают в смесительную камеру 22 контактного аппарата 20. Образующаяся аммиачно-воздушная смесь содержит 9,6–10,0% NH3. Пройдя тонкую очистку в фильтре, встроенном в контактный аппарат, аммиачно-воздушная смесь поступает на двухступенчатый катализатор, состоящий из трех платиноидных сетоь и слоя неплатинового катализатора. Нитрозные газы при температуре 840–860 °С поступают в котел-утилизатор 19, расположенный под контактным аппаратом, где за счет их охлаждения получают пар давлением 40 МПа с температурой 440 °С. Котел питают химически очищенной водой, деаэрированной в колонне 17. Деаэрированная вода проходит теплообменник 16, где нагревается нитрозными газами до 150 °С, экономайзер 18 и затем поступает в барабан котла-утилизатора 21.

Нитрозные газы после котла-утилизатора охлаждаются в экономайзере 18, отдают свою теплоту в подогревателе 15 и затем поступают в водяной холодильник 14 для дальнейшего охлаждения до 55 СС. При охлаждении нитрозных газов происходит конденсация паров воды с образованием 40–45%-ной азотной кислоты, которая подается в газовый промыватель 13. Сюда же поступают нитрозные газы.

В промывателе происходит одновременно с охлаждением промывка нитрозных газов от нитрит-нитратных солей и дальнейшая конденсация азотной кислоты. Кислота из нижней части промывателя подается в абсорбционную колонну 10, а нитрозные газы сжимаются в компрессоре 12 до 11–12,6 МПа, нагреваясь при этом до 210–230 °С. После сжатия нитрозные газы охлаждают в холодильнике 16 до 155–165 °С. в холодильнике 11 второй ступени до 60–65 °С и подают в абсорбционную колонну 10. На тарелках колонны расположены земеевики для охлаждения кислоты. Сверху в колонну поступает паровой конденсат (Н2O) с температурой не выше 40 °С. Снизу колонны выводится 58–60%-ная азотная кислота; она поступает в продувочную колонну 9 для удаления растворенных в ней оксидов азота и далее направляется в хранилище.

Отходящий газ из абсорбционной колонны нагревается в подогревателе (топочном устройстве) 8, смешивается в смесителе 7 с природным газом и подогретый до 480 °С направляется на каталитическую очистку от оксидов азота в реактор. Катализатором очистки служит алюмопалладиевый катализатор АПК-2. После каталитического разложения выхлопные газы, содержащие до 0,008% оксидов азота при температуре 750 °С, поступают в рекуперационную турбину 5, входящую в состав газотурбинного агрегата. Здесь тепловая энергия выхлопных газов преобразуется в механическую с одновременным снижением давления газа до 0,95–1,05МПа. Энергия, вырабатываемая в газовой турбине, используется для привода компрессоров 12 и 23 (нитрозного и воздушного).

Производство слабой азотной кислоты под повышенным давлением.

В 1960-х годах разработан агрегат по производству азотной кислоты мощностью 120 тыс. т год под давлением 0,716 МПа с использованием высокотемпературной каталитической очистки выхлопных газов, выпускающий продукцию в виде 53-58%-ной HNO3 [1]. При разработке этой схемы были пересмотрены вопросы экономической эффективности производства по схеме АК-72, в результате чего уменьшена мощность установки с 380 тыс. тонн до 120 тыс. тонн в год и снижено давление во всей схеме. В частности, абсорберы работают при давлении 0,5–0,7 МПа. Улучшена схема очистки хвостовых газов.

Производство концентрированной азотной кислоты прямым синтезом из оксидов азота.

Прямой синтез HNО3 основан на взаимодействии жидких оксидов азота с водой и газообразным кислородом под давлением до 5 МПа по уравнению

2N2O4 + O2 + 2H2O → 4HNO3

100%-ный диоксид азота при атмосферном давлении и температуре 21,5 °С полностью переходит в жидкое состояние. При окислении аммиака полученный NO окисляется в NO2, содержание которого в газовой смеси составляет около 11%. Перевести диоксид азота такой концентрации в жидкое состояние при атмосферном давлении не представляется возможным, поэтому для сжижения оксидов азота применяют повышенное давление.

Концентрирование азотной кислоты с помощью водоотнимающих веществ. Получить концентрированную азотную кислоту перегонкой разбавленной кислоты невозможно. При кипении и перегонке разбавленной азотной кислоты ее можно упарить лишь до содержания 68,4 % HNO3 (азеотропная смесь), после чего состав перегоняемой смеси не изменится [1].

В промышленности перегонку разбавленных водных растворов азотной кислоты осуществляют в присутствии водоотнимающих веществ (концентрированная серная кислота, фосфорная кислота, концентрированные растворы нитратов и др.). Применение водоотнимающих веществ дает возможность понизить содержание водяных паров над кипящей смесью и увеличить содержание паров азотной кислоты, при конденсации которых получается 98%-ная HNО3.

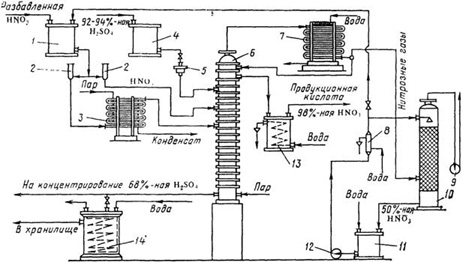

Технологическая схема концентрирования азотной кислоты с применением серной кислоты показана на рисунке 1.2.

Рисунок 1.2 – Схема концентрирования разбавленной азотной кислоты в присутствии серной кислоты:

1, 4 – напорные баки для азотной и серной кислоты; 2 – контрольные фонари; 3 – испаритель разбавленной азотной кислоты; 5 – коробка для регулировании подачи кислоты,;6 – концентрационная колонна, 7 – холодильник конденсатор; 8 – холодильник кислоты, циркулирующей в башне; 9 –вентилятор: 10 – поглотительная башня; 11 – сборник; 12 – насос; 13 – холодильник концентрированной азотной кислоты, 14 – холодильник отработанной серной кислоты

Разбавленная азотная кислота из напорного бака 1 подается в колонну 6 через два расходомера 2, включенные параллельно. Один поток кислоты проходит в испаритель 3 и подается в виде смеси жидкости и пара на 10-ю тарелку колонны 6, другой поток без подогрева поступает на вышележащую тарелку [1].

Серная кислота из напорного бака 4 через регулятор 5 подается в верхнюю часть колонны 6 выше ввода холодного потока азотной кислоты. В нижнюю часть колонны вводится острый пар, при нагревании которым из тройной смеси начинает испаряться азотная кислота.

Пары азотной кислоты при температуре 70–85 °С, поднимаясь вверх, выходят через штуцер в крышке колонны и поступают в холодильник-конденсатор 7. В этих парах имеются примеси оксидов азота и воды.

В холодильнике-конденсаторе пары азотной кислоты при температуре около 30 °С конденсируются с образованием 98–99%-ной HNО3, при этом оксиды азота частично поглощаются этой кислотой. Концентрированная азотная кислота, содержащая оксиды азота, направляется на две верхние тарелки и проходит их последовательно, причем оксиды выдуваются из раствора парами азотной кислоты, поступающими в конденсатор 7. Несконденсировавшиеся пары азотной кислоты и выделившиеся оксиды азота направляют на абсорбцию в башню 10, орошаемую водой. Полученная 50%-ная кислота поступает в сборник 11 и вновь направляется на концентрирование. Концентрированную азотную кислоту после охлаждения направляют на склад готовой продукции.

Отработанная серная кислота, содержащая 65–85% H2SO4, поступает на концентрирование. При концентрировании азотной кислоты с применением 92–93%-ной серной кислоты расход последней значительно сокращается при подаче на концентрирование 59–60%-ной HNO3 вместо 48–50%-ной. Поэтому в некоторых случаях выгодно проводить предварительное концентрирование 50%-ной HNO3 до 60%-ной путем простого упаривания.

Большим недостатком концентрирования азотной кислоты с помощью серной кислоты является высокое содержание паров и тумана H2SO4 в выхлопных газах после электрофильтров (0,3–0,8 г/м 3 газа). Поэтому серную кислоту заменяют, например, нитратом магния или цинка.

Концентрирование азотной кислоты с помощью нитрата магния.

Этот способ концентрирования обеспечивает получение чистой концентрированной азотной кислоты без вредных выбросов в атмосферу. Однако у него есть ряд существенных недостатков, не позволяющих использовать такой способ повсеместно. В первую очередь это связано с повышенной по сравнению с другими способами себестоимостью получаемого продукта и проблемы утилизации трудно перерабатываемых твердых отходов.

Одним из способов уменьшения выбросов и повышения эффективности производства аммиака является применение энерготехнологической схемы с парогазовым циклом, в котором в качестве рабочей теплоты используется не только теплота водяного пара, но и продуктов сгорания топлива.

Такая схема реализована в ряде производств химической технологии. К достоинствам этого химико-технологического процесса относятся: 1) использование теплоты промежуточных реакций для сжатия сырья (рекуперация энергии); 2) возможность организовать тщательную очистку отработанных газов [1].

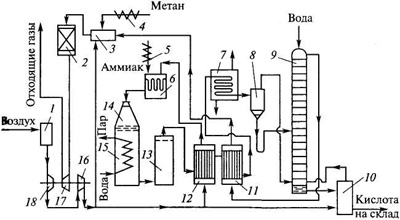

Технологическая схема производства азотной кислоты под давлением 0,7 МПа.

Атмосферный воздух проходит тщательную очистку в двухступенчатом фильтре 1 (первая ступень фильтра выполнена из лавсановой ткани, вторая – из ткани Петрянова). Очищенный воздух сжимают двухступенчатым воздушным компрессором. В первой ступени 18 воздух сжимают до 0,35 МПа, при этом он нагревается до 165–175 °С за счет адиабатического сжатия. После охлаждения воздух направляют на вторую ступень сжатия 16, где его давление возрастает до 0,716 МПа.

Рисунок 2.1 – Схема производства азотной кислоты под давлением 0,7 МПа:

1 – фильтр воздуха; 2 – реактор каталитической очистки; 3 – топочное устройство; 4 – подогреватель метана; 5 – подогреватель аммиака; 6 – смеситель аммиака и воздуха; 7 – холодильник-конденсатор; 8 – сепаратор; 9 – абсорбционная колонна: 10 — продувочная колонна; 11 – подогреватель отходящих газов; 12 – подогреватель воздуха; 13– сосуд для окисления нитрозных газов; 14 – контактный аппарат; 15 – котел-утилизатор; 16, 18 – двухступенчатый турбокомпрессор: 17 – газовая турбина

Основной поток воздуха после сжатия нагревают в подогревателе воздуха 12 до 250–270 °С теплотой нитрозных газов и подают на смешение с аммиаком в смеситель 6.

Газообразный аммиак, полученный путем испарения жидкого аммиака, после очистки от влаги, масла и катализаторной пыли через подогреватель 5 при температуре 150 °С также направляют в смеситель 6. Смеситель совмещен в одном аппарате с поролитовым фильтром. После очистки аммиачно-воздушную смесь с содержанием NH3 не более 10% подают в контактный аппарат 14 на конверсию аммиака.

Конверсия аммиака протекает на платинородиевых сетках при тем¬пературе 870–900 °С, причем степень конверсии составляет 96%. Нитрозные газы при 890–910 °С поступают в котел-утилизатор 15, расположенный под контактным аппаратом. В котле за сжег охлаждения нитрозных газов до 170 °С происходит испарение химически очищенной деаэрированной воды, питающей котел-утилизатор; при этом получают пар с давлением 1,5 МПа и температурой 230 °С, который выдается потребителю.

После котла-утилизатора нитрозные газы поступают в окислитель нитрозных газов 13. Он представляет собой полый аппарат, в верхней части которого установлен фильтр из стекловолокна для улавливания платинового катализатора. Частично окисление нитрозных газов происходит уже в котле-утилизаторе (до 40%).

В окислителе 13 степень окисления возрастает до 85%. За счет реакции окисления нитрозные газы нагреваются до 300–335 °С. Эта теплота используется в подогревателе воздуха 12. Охлажденные в теплообменни¬ке 12 нитрозные газы поступают для дальнейшего охлаждения в теплообменник 11, где происходит снижение их температуры до 150 ºС и нагрев выхлопных (хвостовых) газов до 110–125 °С. Затем нитрозные газы направляют в холодильник-конденсатор 7, охлаждаемый оборотной водой. При этом конденсируются водяные пары и образуется сла¬бая азотная кислота. Нитрозные газы отделяют от сконденсировавшейся азотной кислоты в сепараторе 8, из которого азотную кислоту направляют в абсорбционную колонну 9 на 6–7-ю тарелку, а нитрозные газы – под нижнюю тарелку абсорбционной колонны. Сверху в колонну подают охлажденный паровой конденсат.

Образующаяся в верхней части колонны азотная кислота низкой концентрации перетекает на нижележащие тарелки. За счет поглощения оксидов азота концентрация кислоты постепенно увеличивается и на выходе достигает 55–58%, причем содержание растворенных в ней оксидов азота достигает

1%. Поэтому кислота направляется в продувочную колонну 10, где подогретым воздухом из нее отдувают оксиды азота, и отбеленная азотная кислота поступает на склад. Воздух после продувочной колонны подается в нижнюю часть абсорбционной колонны 9.

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с содержанием оксидов азота до 0,11% при температуре 35 °С проходят подогреватель 11, где нагреваются до 110–145 °С и поступают в топочное устройство (камера сжигания) 3 установки каталитической очистки. Здесь газы нагреваются до температуры 390–450 °С за счет горения природного газа, подогретого предварительно в подогревателе 4, и направляются в реактор с двухслойным катализатором 2, где первым слоем служит оксид алюминия, с нанесенным на него палладием, вторым слоем – оксид алюминия. Очистку осуществляют при 760 °С.

Очищенные газы поступают в газовую турбину 17 при температуре 690–700 °С. Энергия, вырабатываемая турбиной за счет теплоты хвостовых газов, используется для привода турбокомпрессора 18. Затем газы направляют в котел-утилизатор и экономайзер (на схеме не показаны) и выбрасывают в атмосферу. Содержание оксидов азота в очищенных выхлопных газах составляет 0,005–0,008%, содержание СО2 – 0,23%.

Поникаров И.И., Перелыгин О.А. Машины и аппараты химических производств

http://chemege.ru/azotnaya-kislota/

http://www.newchemistry.ru/printletter.php?n_id=4225