Фенолы

Гидроксисоединения – это органические вещества, молекулы которых содержат, помимо углеводородной цепи, одну или несколько гидроксильных групп ОН.

Гидроксисоединения делят на спирты и фенолы.

| Спирты – это гидроксисоединения, в которых группа ОН соединена с алифатическим углеводородным радикалом R-OH. Если гидроксогруппа ОН соединена с бензольным кольцом, то вещество относится к фенолам. |

Общая формула предельных нециклических спиртов: CnH2n+2Om, где m ≤ n.

Классификация фенолов

По числу гидроксильных групп:

- фенолы с одной группой ОН — содержат одну группу -ОН. Общая формула CnH2n-7OH или CnH2n-6O.

- фенолы с двумя группами ОН — содержат две группы ОН. Общая формула CnH2n-8(OH)2 или CnH2n-6O2.

| Соединения, в которых группа ОН отделена от бензольного кольца углеродными атомами – это не фенолы, а ароматические спирты: |

Строение фенолов

В фенолах одна из неподеленных электронных пар кислорода участвует в сопряжении с π–системой бензольного кольца, это является главной причиной отличия свойств фенола от спиртов.

Химические свойства фенолов

| Сходство и отличие фенола и спиртов. |

Сходство: как фенол, так и спирты реагируют с щелочными металлами с выделением водорода.

Отличия:

- фенол не реагирует с галогеноводородами: ОН- группа очень прочно связана с бензольным кольцом, её нельзя заместить;

- фенол не вступает в реакцию этерификации, эфиры фенола получают косвенным путем;

- фенол не вступает в реакции дегидратации.

- фенол обладает более сильными кислотными свойствами и вступает в реакцию со щелочами.

1. Кислотные свойства фенолов

| Фенолы являются более сильными кислотами, чем спирты и вода, т. к. за счет участия неподеленной электронной пары кислорода в сопряжении с π-электронной системой бензольного кольца полярность связи О–Н увеличивается. |

Раствор фенола в воде называют «карболовой кислотой», он является слабым электролитом.

1.1. Взаимодействие с раствором щелочей

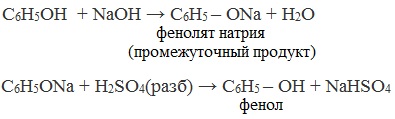

В отличие от спиртов, фенолы реагируют с гидроксидами щелочных и щелочноземельных металлов, образуя соли – феноляты.

| Например, фенол реагирует с гидроксидом натрия с образованием фенолята натрия |

Так как фенол – более слабая кислота, чем соляная и даже угольная, его можно получить из фенолята, вытесняя соляной или угольной кислотой:

1.2. Взаимодействие с металлами (щелочными и щелочноземельными)

Фенолы взаимодействуют с активными металлами (щелочными и щелочноземельными). При этом образуются феноляты. При взаимодействии с металлами фенолы ведут себя, как кислоты.

| Например, фенол взаимодействует с натрием с образованием фенолята натрия и водорода . |

2. Реакции фенола по бензольному кольцу

| Наличие ОН-группы в бензольном кольце (ориентант первого рода) приводит к тому, что фенол гораздо легче бензола вступает в реакции замещения в ароматическом кольце. |

2.1. Галогенирование

| Фенол легко при комнатной температуре (без всякого катализатора) взаимодействует с бромной водой с образованием белого осадка 2,4,6-трибромфенола (качественная реакция на фенол). |

2.2. Нитрование

Под действием 20% азотной кислоты HNO3 фенол легко превращается в смесь орто- и пара-нитрофенолов.

| Например, при нитровании фенола избытком концентрированной HNO3 образуется 2,4,6-тринитрофенол (пикриновая кислота): |

3. Поликонденсация фенола с формальдегидом

С формальдегидом фенол образует фенолоформальдегидные смолы.

4. Взаимодействие с хлоридом железа (III)

При взаимодействии фенола с хлоридом железа (III) образуются комплексные соединения железа, которые окрашивают раствор в сине-фиолетовый цвет. Это качественная реакция на фенол.

5. Гидрирование (восстановление) фенола

Присоединение водорода к ароматическому кольцу.

Продукт реакции – циклогексанол, вторичный циклический спирт.

Получение фенолов

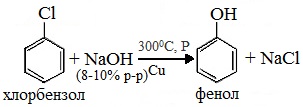

1. Взаимодействие хлорбензола с щелочами

При взаимодействии обработке хлорбензола избытком щелочи при высокой температуре и давлении образуется водный раствор фенолята натрия.

При пропускании углекислого газа (или другой более сильной кислоты) через раствор фенолята образуется фенол.

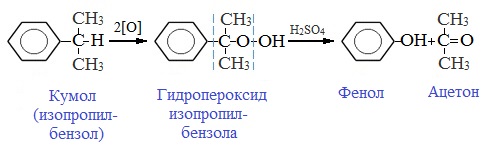

2. Кумольный способ

Фенол в промышленности получают из каталитическим окислением кумола.

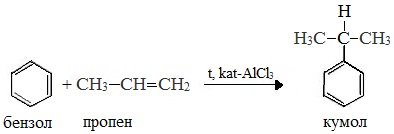

Первый этап процесса – получение кумола алкилированием бензола пропеном в присутствии фосфорной кислоты:

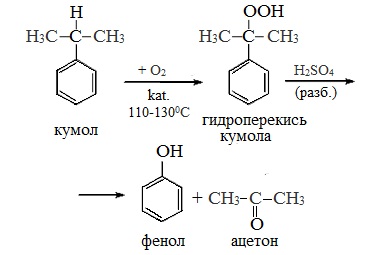

Второй этап – окисление кумола кислородом. Процесс протекает через образование гидропероксида изопропилбензола:

Суммарное уравнение реакции:

3. Замещение сульфогруппы в бензол-сульфокислоте

Бензол-сульфокислота реагирует с гидроксидом натрия с образованием фенолята натрия:

Получается фенолят натрия, из которого затем выделяют фенол:

Как из изопропилбензола получить фенол уравнение реакции

Фенолы выделяют из каменноугольной смолы, а также из продуктов пиролиза бурых углей и древесины (деготь).

Промышленный способ получения самого фенола С6Н5ОН основан на окислении ароматического углеводорода кумола (изопропилбензол) кислородом воздуха с последующим разложением получающейся гидроперекиси, разбавленной H2SO4. Реакция проходит с высоким выходом и позволяет получить сразу два технически ценных продукта – фенол и ацетон.

Получение фенола в промышленности

1. Кумольный способ

(СССР, Сергеев П.Г., Удрис Р.Ю., Кружалов Б.Д., 1949 г.). Преимущества метода: безотходная технология (выход полезных продуктов > 99%) и экономичность. В настоящее время кумольный способ используется как основной в мировом производстве фенола.

В качестве исходного сырья используют бензол и пропилен, из которых получают изопропилбензол (кумол), подвергающийся дальнейшим превращениям:

1 стадия – получение кумола

2 стадия – каталитическое окисление

2. Из каменноугольной смолы (как побочный продукт – выход небольшой)

Каменноугольную смолу, содержащую в качестве одного из компонентов фенол, обрабатывают вначале раствором щелочи (образуются феноляты), а затем – кислотой:

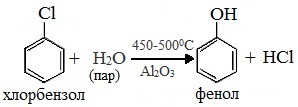

3. Взаимодействие галогенпроизводных ароматических УВ со щелочами

или с водяным паром

4. Сплавлением солей аренсульфокислот с твёрдыми щелочами

Как из изопропилбензола получить фенол уравнение реакции

к списку лекций

к списку предметов

Кумольный способ получения фенола.

Фенол С6Н5ОН представляет собой кристаллическое вещество ( t пл=42 0 С, t кип=181,4 0 С) В свежеперегнанном виде он бесцветен,. Но при хранении приобретает глубокий оранжевый или красный цвет.

Основные направления его применения – производство фенолоальдегидных полимеров, синтетических волокон капрон и нейлон, эпоксидных полимеров и поликарбонатов. Его используют также в качестве промежуточного продукта в производстве красителей, лекарственных и взрывчатых веществ, гербицидов. Алкилированием фенола получают антиокислительные присадки и промежуточные продукты для синтеза неионогенных ПАВ.

Наиболее прогрессивным способом получения фенола является кумольный, основанный на реализации следующих стадий:

1. Окисление изопропилбензола (кумола) в гидропероксид

2. Разложение получаемого гидропероксида на фенол и ацетон

Суммируя уравнения (1) и (2) получаем результирующее уравнение процесса

Можно видеть, что в правой части суммарного уравнения (3) фигурируют только фенол и ацетон, которые являются ценными товарными продуктами. С другой стороны, в этом процессе требуется дешёвое и доступное сырьё (изопропилбензол и воздух). Это и делает кумольный способ получения наиболее экономичным среди всех известных способов получения фенола.

Рассмотрим основные закономерности протекания стадий окисления и разложения гидропероксида изопропилбензола.

Окисление изопропилбензола (кумола)

Окисление изопропилбензола представляет собой типичный свободно-радикальный процесс с вырожденным разветвлением цепей. В отсутствие каких-либо посторонних инициирующих агентов зарождение цепей осуществляется посредством бимолекулярного взаимодействия молекул кислорода и изопропилбензола

Эта реакция характеризуется высоким энергетическим барьером и протекает крайне медленно. Низкая скорость инициирования не может обеспечить концентрацию свободных радикалов на уровне, вызывающем заметное протекание цепного процесса.

Поскольку гидропероксид изопропилбензола легко распадается по слабой кислород-кислородной связи

его накопление в ходе процесса приводит к лавинообразному увеличению скорости генерирования свободных радикалов, а значит, и скорости окисления изопропилбензола. Такой характер процесса обусловливает наличие некоторого индукционного периода реакции, который можно определить как время, в течение которого в системе накапливается количество гидропероксида, обеспечивающее заметное протекание цепного процесса. В связи с этим естественным способом сокращения индукционного периода является добавление в исходный изопропилбензол некоторое количество гидропероксида или окисленной реакционной массы.

Индукционный период процесса может быть значительно больше по причине присутствия в реакционной массе ингибиторов свободно-радикального окисления таких как серосодержащие органические соединения, фенолы и др. В этом случае индукционный период определяется как время, в течение которого в системе разрушается ингибитор J — H за счёт его взаимодействия с радикалами цепи

R × + J — H ® RH + J ×

Образующиеся при этом радикалы J × малоактивны и не способны дальше продолжать цепь. В связи с отмеченной причиной увеличения индукционного периода важной технологической задачей является очистка исходного сырья от веществ, являющихся ингибиторами или способных при окислении давать ингибиторы.

Обычные катализаторы жидкофазного окисления (соли марганца, кобальта и др.) в данном случае нельзя использовать в качестве инициирующих агентов, так как они вызываеют заметное разложение гидропероксида в побочный продукт – диметилфенилкарбинол.

Процесс окисления изопропилбензола в гидропероксид осложняется образованием побочных продуктов: ацетофенона и диметилфенилкарбинола. Механизм основной и побочных реакций может быть представлен следующей схемой

В соответствии с представленной схемой дифференциальная селективность процесса по гидропероксиду выразится уравнением

В условиях стационарности

однако поскольку удельный вес ацетофенона в этом процессе невелик, членом r 2 в последнем равенстве можно пренебречь

Тогда соотношение концентраций

Подставляя последнее выражение в уравнение (4), имеем окончательно

Анализ этого уравнения показывает, что селективность реакции падает с понижением парциального давления кислорода и ростом глубины превращения (что соответствует накоплению гидропероксида и уменьшению концентрации углеводорода). В соответствии с более низкими энергиями активации реакции развития цепей основного процесса по сравнения с побочными Е4> E 1 и E 2> E 3 селективность процесса растёт с понижением температуры, однако при этом понижается его скорость. Это обусловливает необходимость выбора оптимальной температуры. На практике процесс проводят при температурах 105-120 ° С. Если процесс осуществляется в каскаде реакторов, то температуру процесса ступенчато понижают при переходе от одного реактора к другому. Такое решение позволяет при сохранении скорости процесса (за счёт увеличения концентрации гидропероксида) увеличить селективность процесса.

Увеличение давления приводит к росту скорости и селективности процесса. В то же время давление ограничивается сверху в связи с более жёсткими условиями работы оборудования, увеличением расходов на компримирование, расширением пределов взрываемости паро-газовой смеси над реакционной массой. На практике работают с давлением 0,3-0,5 МПа.

Время реакции определяется значением оптимальной конверсии. Увеличение конверсии (соответствующие накоплению ROOH и исчерпыванию RH ) приводит в соответствии с уравнением ( 5) к снижению селективности.

Снижение конверсии, выгодное с точки зрения селективности, приводит к возрастанию доли непрореагировавшего изопропилбензола, что требует дополнительных затрат на его рециркуляцию. Оптимальная конверсия, представляющая компромисс между требованиями высокой селективности и экономичного рецикла, составляет обычно 25-30%. Таким значениям конверсии соответствует продолжительность реакции порядка нескольких часов.

В силу высокой реакционной способности изопропилбензола процесс при определенных условиях может протекать в диффузионной области. В этом случае низкие концентрации кислорода в реакционной массе, в соответствии с уравнением ( 5) обусловливают понижение селективности процесса. Поэтому важной технологической задачей при реализации процесса является создание эффективного гидродинамического режима.

Эта задача решается созданием режима циркуляции реакционной массы, проведением процесса в высокоэффективных массообменных аппаратах.

Присутствие кислых примесей в реакционной массе вызывает нежелательный процесс разложения гидропероксида с образованием фенола, который является ингибитором процесса свободно-радикального окисления:

С целью нейтрализации образующихся в ходе процесса кислых примесей, например, по реакции:

процесс окисления изопрпилбензола часто ведут в присутствии щелочных агентов. В качестве последних используют BaCO 3, CaCO 3, Na 2 CO 3, NaHCO 2 и др.

Разложение гидропероксида на фенол и ацетон.

Разложение гидропероксида изопропилбензола катализируется протонными кислотами. Реакция протекает по ионному механизму:

Образующийся катион перегруппировывается с миграцией енольной группы к кислородному атому и последующими превращениями, в результате которых получается фенол и ацетон:

Побочные продукты окисления, содержащиеся в качестве примесей в гидропероксиде, также способны вступать в различные реакции под действием кислотных катализаторов. Так, диметилфенилкарбинол дегидратируется с образованием a -метилстирола, а также выступает в качестве алкилирующего агента по отношению к фенолу. Кроме того, a -метилстирол димеризуется:

Получаются также небольшое количество смол более сложного строения. При повышении концентрации кислоты и температуры становятся возможными кислотно-каталитические превращения ацетофенона и ацетона, например, по типу альдолной конденсации с последующим отщеплением воды:

Скорость основной реакции описывается уравнением:

Реакция протекает очень быстро. В присутствии 0,05-0,1 % (масс.) H 2 SO 4 при 50-60 0 С достигается практически полное превращение за 2-3 мин.

Ввиду высокой скорости процесса при его промышленной реализации необходимо, чтобы ее значение не достигало предела, при котором невозможно снять тепловыделения, чтобы сделать процессы съема тепла контролируемыми, реакцию ведут в разбавителях, в качестве которых выступают продукты реакции и ацетон.

Рис. 1. Реакционные узлы для кислотного разложения гидропероксидов:

а – проточно-циркуляционная установка;

б – установка с отводом тепла за счет испарения ацетона.

Один из методов проведения реакции состарив применении проточно-циркуляционной установки ( p ис. 1а), когда выделяющееся тепло снимают в трубчатом реакторе за счет охлаждения его водой. Реакционную смесь по выходе из реактора частично отводят на дальнейшую переработку, но основное количество направляют на рециркуляцию: добавляют кислоту-катализатор и в насосе смешивают с исходным гидроперокси-дом. При такой системе время контакта лимитируется теплоотводом и является завышенным. Кроме того, рециркуляция смеси ведет к повышенному выходу побочных веществ. Так, на 1 т фенола получается 100—150 кг отходов, в том числе 15- 20 кг a -метилстирола, 40—50 кг димера и смол, 5—10 кг ацетофенона, 30 кг кумилфенола и т. д. Хотя окиси мезитила образуется немного, но она существенно затрудняет очистку фенола.

Другой способ кислотного разложения гидропероксидов (рис. 1б) состоит в проведении реакции в растворе ацетона и отводе тепла за счет его испарения. Ацетон конденсируют в обратном холодильнике и возвращают в реактор, который можно секционировать поперечными перегородками. Это наряду с уменьшением концентрации фенола в растворе и времени контакта снижает выход побочных веществ.

Технологическая схема получения фенола и ацетона кумольным способом.

Рис. 2. Технологическая схема кумольного метода получения фенола и ацетона:

1 – реакционная колонна; 2 – холодильник; З – промыватель-сепаратор; 4 – теплообменник; 5 – сборник; 6, 8-11 – ректификационные колонны; 7 – узел кислотного разложения гидропероксида; 12 – сепаратор; 13 – дефлегматоры; 14 – кипятильники; 15 – дроссельный вентиль; 16 – насос.

Производство фенола и ацетона кумольным методом включает стадии получения изопропилбензола, синтез гидропероксида изопропилбензола и его кислотного разложения в фенол и ацетон.

Технологическая схема двух последних стадий изображена на рис. 2. Окисление проводится в тарельчатой реакционной колонне ( 19) снабженной холодильниками: при их помощи поддерживают температуру жидкости от 120°С на верхней тарелке до 105°С в кубе. Воздух, предварительно очищенный от загрязнений и механических примесей и подогретый, подают в нижнюю часть колонны под давлением » 0,4 МПа. Свежий и оборотный изопропилбензол (ИПБ), к которому добавлен гидропероксид (ГП), инициирующий начальную стадию окисления, из сборника ( 5) подают в теплообменник ( 4), а оттуда на верхнюю тарелку реактора. Воздух движется противотоком к жидкости, барботируя через нее на тарелках колонны. При этом он увлекает с собой пары изопропилбензола и летучих побочных продуктов (муравьиная кислота, формальдегид), которые конденсируются в холодильнике ( 2). Оставшийся воздух выводят в атмосферу, а конденсат отмывают от муравьиной кислоты водным раствором щелочи в промывателе-сепараторе ( 3). Углеводородный слой сливают в сборник ( 5), а водный слой рециркулируют на промывку, сбрасывая в конечном счете в канализацию.

Оксидат из нижней части колонны ( 7) содержит до 30 % гидропероксида. Он отдает свое тепло изопропилбензолу в теплообменнике ( 4), дросселируется до остаточного давления » 4 кПа и поступает на вакуум-ректификацию для концентрирования гидропероксида. Отгонку изопропилбензола ведут в насадочной ректификационной колонне ( 6) непрерывного действия, снабженной конденсатором-дефлегматором. Применение вакуума обусловлено термической нестабильностью гидропероксида. Часть конденсированного изопропилбензола возвращают из конденсатора-дефлегматора на орошение колонны ( 6), а остальное количество выводят в сепаратор ( 3), промывают щелочью, и снова направляют на окисление. Кубовая жидкость из колонны ( 6) содержит 70-75 % гидропероксида, а также побочные продукты окисления и остатки изопропилбензола. Путем дополнительной вакуум-ректификации (на схеме не изображена) при остаточном давлении » 665 Па повышают концентрацию гидропероксида до 88-92%. Следующую стадию (кислотное разложение гидропероксида) осуществляют в узле ( 7) одним из двух описанных выше методов.

Заключительная стадия состоит в ректификации, которую ведут в разной последовательности. Чаще всего вначале при обычном давлении в колонне ( 8) отгоняют ацетон, затем при пониженном давлении отделяют в колонне ( 9) смесь высококипящих веществ (фенольная смола), остающуюся в кубе, от более летучих продуктов, включая фенол. От этой фракции в колонне ( 10) отгоняют a -метилстирол и остатки изопропилбензола (углеводородная фракция) и в колонне ( 11) – фенол, оставляй в кубе дополнительное количество фенольной смолы.

На некоторых установках углеводородную фракцию гидрируют и возвращают на окисление. Это предотвращает ингибирующее действие a -метилстирола и позволяет вообще не концентрировать гидропероксид перед разложением или проводить только его «укрепление». Предложен ряд методов утилизации фенольной смолы, в том числе пиролиз с получением дополнительного количества фенола.

http://himija-online.ru/organicheskaya-ximiya/fenol/poluchenie-fenolov.html

http://www.trotted.narod.ru/chemtech/lec-23.htm