Химические свойства карбоната натрия

Задача 978.

Написать уравнения реакций получения из карбоната натрия: а) силиката натрия; б) ацетата натрия; в) нитрата натрия; г) гидросульфата натрия; д) сульфита натрия.

Решение:

Уравнения реакций получения:

а) получение силиката натрия

б) получение ацетата натрия

в) получение нитрата натрия

г) получение гидросульфата натрия

д) получение сульфита натрия

Задача 979.

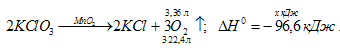

При разложении КС1О3 получили 3,36 л кислорода (условия нормальные). Какое количество теплоты при этом выделилось?

Решение:

ΔН 0 (KCl) = -439,5 кДж/моль; ΔН 0 (KClO3) = -391,2 кДж/моль

ΔН 0 х.р. = 2 (KCl) — 2 (KClO3) = 2(-439,5) – 2(-391,2) = -96,6 кДж.

Рассчитаем количество теплоты, выделившееся при реакции из пропорции:

(3 . 22,4) : -96,6 = 3,36 : х; х = 3,36(-96,6)/ (3 . 22,4) = -4,83 кДЖж.

Ответ: -4,83 кДж.

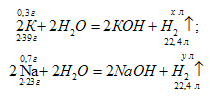

Задача 980.

Какой объем водорода, измеренного при 25 °С и давлении 755 мм рт. ст. (100,7 кПа), выделится при взаимодействии с водой 1 г сплава, состоящего из 30% (масс.) калия и 70% (масс.) натрия?

Решение:

Находим массу кальция и калия:

m(Nа) = 1 . 0,7 = 0,7 г;

m(K) = 1 . 0,3 = 0,3 г

Рассчитаем объёмы водорода, выделившегося при взаимодействии калия и натрия с водой:

V(а) (2 . 39) : 22,4 = 0,3 : х; х = (22,4 . 0,3)/ (2 . 39) = 0,086 л;

V(б) 2 . 23) : 22,4 = 0,7 : х; х = (22,4 . 0,7)/ (2 . 23) = 0,34 л;

V(Н2) = V(a) + V(б) = 0,086 + 0,34 = 0,426 л или 426 мл.

Приведем объём водорода к нормальным условиям, используя объединенный закон Гей-Люссака и Бойля — Мариотта:

где V – объём газа, измеренный при давлении р и температуре Т по Кельвину; V0 – объём, измеренный при нормальных условиях.

Произведём пересчёт объёма водорода, взятого при данных условиях, на объём при нормальных условиях:

Силикат натрия (Na2SiO3): структура, свойства, применение, риски

Силикат натрия (Na2SiO3): структура, свойства, применение, риски — Наука

Содержание:

В силикат натрия представляет собой неорганическое соединение, образованное двумя ионами натрия Na + и силикатный анион SiO3 2 – . Также говорят, что он состоит из молекулы кремнезема SiO.2 и оксид натрия Na2О. Его химическая формула может быть выражена как Na2да3 или также Na2ИЛИ.да2.

Однако состав силиката натрия может варьироваться в зависимости от соотношения SiO.2/ Na2Либо по весу, либо в молях. Его еще называют растворимым силикатом или жидким стеклом. Его можно получить в виде порошка, крупных кристаллов, либо в виде растворов.

Силикат натрия широко используется в моющих средствах и мыле, поскольку он смягчает воду, делая очистку более эффективной. Он также входит в состав таких продуктов, как крем для бритья.

Это сырье для приготовления кремниевых катализаторов SiO.2. Его растворы используются в качестве клея во многих областях, от клейкой бумаги и картона до стекла, фарфора, огнеупорных форм, цемента и абразивных дисков.

Поскольку это полностью негорючий материал, он используется для изготовления огнестойких тканей, поскольку он огнестойкий, а также в качестве покрытия для средств защиты.

Состав

Общая формула силикатов натрия — xSiO2/ Na2Или где x — молярное или массовое отношение.

Молярное соотношение означает количество молей SiO.2 деленное на количество молей Na2О. Весовое соотношение означает вес SiO.2 деленное на вес Na2ИЛИ.

Добавление еще щелочи (Na2O) изменяется молярное или массовое соотношение.

Раствор силиката натрия с низким молярным соотношением, например 1/1 (1 моль SiO2 и 1 моль Na2O) содержит в основном мономеры SiO4 4 – и S димеры2ИЛИ5 2 – помимо ионов Na + .

Раствор с высоким молярным соотношением, например 3,3 / 1 (3,3 моль SiO2 на каждый моль Na2O) имеет высокую долю полимеров или полимеров кремния и кислорода.

Номенклатура

-Стакан для воды (от англ. стакан воды)

Свойства

Физическое состояние

-Твердые крупные куски, похожие на сине-зеленые кристаллы

-От бесцветного до белого порошкообразного твердого вещества

-Бесцветные водные растворы.

Молекулярный вес

Из формулы Na2да3: 122,063 г / моль.

Температура плавления

Плотность

Это зависит от соотношения SiO2/ Na2ИЛИ.

Растворимость

Когда он находится в форме крупных зеленоватых кристаллов, он растворяется в воде при нагревании и под высоким давлением. Порошок немного более растворим, но в обоих случаях его растворимость зависит от количества натрия или Na.2Или кому принадлежит.

Чем выше содержание натрия (в виде Na2О) быстрее растворяется.

pH

Его водные растворы сильно щелочные.

Химические свойства

Коммерчески подготовлен в отношениях SiO2/ Na2Или по весу от 1,5 до 3,3. По мере увеличения SiO2 во взаимосвязи растворимость в воде и щелочность уменьшаются.

Растворение твердого силиката в воде может образовывать гелеобразные или высоковязкие смеси.

Порошок силиката натрия может растворяться в воздухе, если он содержит большое количество Na.2Или он имеет тенденцию легко впитывать воду из окружающей среды.

Если pH их растворов понижается путем добавления кислоты, образуется гель.

Другие свойства

Получение

Кремнеземный песок SiO расплавляют для получения силикатов натрия.2 с карбонатом натрия Na2CO3 безводный в открытой духовке. Молярное отношение песка к карбонату натрия может варьироваться от 0,5 до 3,75.

Приложения

В мыле и моющих средствах

Силикаты натрия являются одними из первых соединений, используемых в составах моющих средств.

Силикат натрия связывает ионы кальция и кальция 2+ и магний Mg 2+ , устраняя то, что называется жесткостью воды, то есть смягчая ее. При этом образуются нерастворимые осадки, поэтому его используют в небольших количествах.

Действие силиката натрия позволяет моющему средству действовать без влияния упомянутых ионов на процесс очистки.

В катализаторах и силикагелях

Силикагели обычно получают путем подкисления раствора силиката натрия до pH менее 10 или 11. Время, необходимое для образования геля, варьируется.

Кремнезем можно получить путем смешивания силиката натрия с сильной минеральной кислотой. Силикат натрия используется в производстве основ для катализаторов, поскольку он является источником кремнезема SiO.2.

В качестве клея или клея

Концентрированные водные растворы силиката натрия используются в качестве клеев и герметиков. Они выдерживают температуру до 1100 ° C.

Основное применение клеев из силиката натрия — это клейкая бумага, гофрированный или гофрированный картон, коробки и картонные коробки. Также для склеивания или спекания древесины или для приклеивания металла к различным материалам.

Применяется для склеивания стекла, фарфора, керамики, текстиля, кожи и т. Д. Для склеивания стекловолокна, оптического стекла и тары из ударопрочного стекла.

Он позволяет приготовить огнеупорный цемент для изготовления резервуаров, котлов, печей и форм для литья металлов, а также для изготовления водостойких или кислотостойких растворов или цементов.

Силикаты натрия могут реагировать с фторидами кремния с образованием кислотостойких цементов с низкой тенденцией к усадке и тепловым расширением, аналогичным стали.

Они также используются для изготовления цемента для абразивных дисков, используемых для полировки.

В буровых растворах для нефтяных скважин

Силикат натрия в течение многих лет использовался в качестве химического раствора при бурении определенных типов пластов с очень высокой проницаемостью, например, состоящих из песка.

Высокая проницаемость означает, что он легко пропускает жидкости.

Его добавляют вместе с соединением, которое активирует силикат с образованием полимера. Этот полимер обеспечивает прочность, жесткость и снижает проницаемость в зернистых грунтах.

Поскольку почва менее проницаема, жидкость не проходит через нее свободно, и, таким образом, предотвращается потеря жидкости во время фазы бурения скважины.

В различных приложениях

Силикат натрия также имеет множество применений. Некоторые упомянуты ниже.

-В средствах повседневного ухода, например, входит в состав кремов для бритья.

-При отбеливании текстиля, например шерсти.

-При отбеливании бумажной массы. Например, для отбеливания измельченной древесины среди других ингредиентов используется смесь, содержащая перекись водорода и силикат натрия. Силикат натрия используется для связывания ионов металлов, которые ускоряют разложение пероксида.

-Для изготовления огнестойких тканей. Как антипирен и как покрытие для средств защиты.

-В кремнеземных пигментах.

-Для обнаружения зерен кукурузы, пораженных насекомыми. Используется смесь силиката натрия и воды, в которой зараженные зерна быстро всплывают на поверхность.

-В электроосаждении цинка.

-При флотации минералов он используется в качестве диспергатора шлама и ила и в качестве кондиционера для поверхности минералов.

-Для пропитки дерева.

Риски

Силикат натрия из-за высокого содержания щелочи является сильным раздражителем кожи, глаз и слизистых оболочек. При проглатывании он может быть токсичным и раздражать слизистые оболочки так же, как растворы каустической соды.

Его следует хранить отдельно от сильных кислот, металлов и галогенов, таких как фтор, с которыми он бурно реагирует.

Ссылки

- Эбнесаджад, С. (2015). Характеристики адгезионных материалов. Растворимые силикаты (силикат калия и натрия). В Справочнике по клеям и подготовке поверхности. Восстановлено с sciencedirect.com.

- Финк, Дж. (2012). Добавки, снижающие водоотдачу. Метасиликат натрия. В Руководстве инженера-нефтяника по нефтепромысловым химикатам и жидкостям (второе издание). Восстановлено с sciencedirect.com.

- НАС. Национальная медицинская библиотека. (2019). Силикат натрия. Национальный центр биотехнологической информации. Получено с pubchem.ncbi.nlm.nih.gov.

- Кирк-Отмер. (1984). Энциклопедия химической технологии, 3-е изд., John Wiley and Sons.

- Маэда, К. и др. (2007). От цеолитов к пористым MOF-материалам — 40 th Юбилей Международной конференции по цеолитам. В исследованиях в области науки о поверхности и катализа. Восстановлено с sciencedirect.com.

- Чопаде, С. и Нагараджан, К. (2000). Моющие составы: ионный обмен. В энциклопедии сепарационной науки. Восстановлено с sciencedirect.com.

- Гарсия-Лодейро, И. и др. (2015). Важнейшие выводы о дизайне смесей активированных щелочами вяжущих на основе цемента. Влияние силикатов: степень полимеризации растворимых силикатов. В Справочнике по щелочно-активированным цементам, строительным растворам и бетонам. Восстановлено с sciencedirect.com.

Глобозиды: строение, биосинтез, функции и патологии

Культура чинча: открытие, происхождение, местоположение, архитектура, религия

Способ получения силиката натрия

Сущность изобретения: готовят жидкое стекло взаимодействием кварцевого песка с раствором едкого натра при молярном соотношении SiO2:Na2O (2,0 2,8) 1, при 180 240°С и давлении 10 30 бар. Полученное жидкое стекло обрабатывают в зоне распылительной сушки горячим воздухом с температурой 200 300°С в течение 10 20 с до образования порошкообразного аморфного силиката натрия с влажностью 15 23 мас. (определена как потери при прокаливании при 700°С) и насыпным весом более 300 г/дм 3 Порошкообразный силикат натрия загружают в трубчатую вращающуюся печь, снабженную наклонно расположенным устройством для продвижения твердого вещества, затем обрабатывают его в течение 1 60 мин при 250 500°С поступающим противотоком дымового газа. Трубчатую вращающуюся печь изолируют таким образом, чтобы температура ее внешней стенки была менее 60°С. Измельчают аморфный силикат натрия, вышедший из трубчатой вращающейся печи, с помощью механической дробилки до размеров частиц 0,1 12 мм. 3 з.п. ф-лы.

Изобретение относится к способам получения аморфного силиката натрия с содержанием влаги 0,3-6 мас. преимущественно 0,5-2 мас. и молярным соотношением SiO2:Na2O=(1,9-2,8):1 из жидкого стекла с минимальным содержанием твердого вещества 20 мас.

Кристаллический силикат натрия слоистой структуры с молярным соотношением SiO2: Na2O= (1,9-3,5):1 получают из жидкого стекла с содержанием твердых веществ 20-65 мас. в зоне распылительной сушки через стадию образования влагосодержащего аморфного силиката натрия. Отходящий газ, выходящий из зоны распылительной сушки, имеет минимальную температуру 140 о С. Влажный аморфный силикат натрия прогревают в зоне прокаливания при температуре 500-800 о С в течение 1-60 мин в присутствии возвратного продукта в минимальном количестве 10 мас. который представляет собой механически измельченный кристаллический силикат натрия, ранее вышедший из зоны прокаливания.

Недостаток известного способа состоит в том, что материал, поступающий на распылительную сушку, из-за своей незначительной плотности (100-250 г/дм 3 ) требует большого объема и сильно пылит. Этим обусловлено введение возвратного продукта во время прокаливания при значительном повышении энергозатрат, а из-за увеличения объема поступающего материала возникает необходимость использования вращающейся трубы больших размеров.

Согласно изобретению названный недостаток при получении аморфного силиката натрия из жидкого стекла с минимальным содержанием твердого вещества 20 мас. можно устранить следующим образом.

Жидкое стекло получают взаимодействием кварцевого песка и раствора едкого натра при молярном соотношении SiO2:Na2O=(2,0-2,8):1 при температуре 180-240 о С и давлении 10-30 бар. Жидкое стекло сушат сначала горячим воздухом в зоне распылительной сушки при температуре 200-300 о С и времени пребывания 10-25 с, затем при температуре 90-130 о С с выходящим из зоны распылительной сушки отходящим газом до образования порошкообразного аморфного силиката натрия с содержанием влаги (определена как потери при прокаливании при 700 о С) от 15 до 23 мас. и насыпным весом более 300 г/дм 3 .

Порошкообразный силикат натрия загружают в трубчатую вращающуюся печь, снабженную наклонно расположенным устройством для продвижения твердого вещества, затем обрабатывают его в течение 1-60 мин поступающим противотоком дымовым газом при температуре 250-500 о С. Трубчатую вращающуюся печь изолируют таким образом, чтобы температура ее внешней стенки была менее 60 о С. Выходящий из печи аморфный силикат натрия измельчают с помощью механической дробилки до размеров частиц 0,1-12 мм.

Способ дальнейшей переработки может быть осуществлен следующим образом.

Измельченный силикат натрия размалывают с помощью мельницы до размеров частиц 2-400 мк, применяют механические мельницы с окружной скоростью 0,5-60 м/с. Применяют также воздухоструйную мельницу, футерованную керамикой шаровую мельницу, футерованную керамикой вибрационную мельницу.

Отходящий газ отсасывают из вращающейся трубчатой печи в ее средней зоне и в зоне загрузки порошкообразного аморфного силиката натрия с влажностью 15-23 мас. служащей выходом для газа. Затем газ очищают с помощью обеспыливающего фильтра. Силикат натрия, взятый из обеспыливающего фильтра, непрерывно смешивают с порошкообразным аморфным силикатом натрия на входе в трубчатую вращающуюся печь. Размолотый силикат натрия помещают в валковый уплотнитель, в котором прессуют компактные глыбы при давлении валков 20-40 кН/cм ширины валка.

Компактные глыбы после измельчения продавливают через сита и получают гранулят с насыпным весом 700-1000 г/дм 3 .

Силикат натрия может быть использован в качестве умягчителя воды.

Получают силикат натрия, хорошо поддающийся переработке, с высоким насыпным весом благодаря использованию низких температур и незначительной продолжительности пребывания в печи в процессе распыления жидкого стекла.

Благодаря незначительным потерям тепла через стенку трубчатой вращающейся печи вследствие ее хорошей изоляции не происходит налипания силиката натрия на стенку печи.

Необходимо применять низкоскоростные механические мельницы (дисковые, ударные, молотковые или вибрационные), чтобы избежать истирания металлических рабочих поверхностей.

Используют футерованные керамикой шаровые или вибрационные мельницы либо воздухоструйные для получения продукта тонкого помола, т.е. с диаметром частиц 6-10 мк. Благодаря облицовке не происходит загрязнения силиката натрия металлической пылью, обычно образующейся при истирании металлических деталей мельницы.

Предусмотрено значительное снижение пылевой нагрузки в отходящем газе за счет одновременного отсоса пылесодержащего отходящего газа в средней области вращающейся трубы и ее входного конца, т.к. пыль в первую очередь оседает при входе силиката натрия во вращающуюся трубу и тем самым снижает скорость газа на входе аморфного влажного силиката натрия.

Получают прессованием гранулят, устойчивый к истиранию и очень быстро растворяющийся в воде.

Остаточную жесткость определяют следующим образом. 2,5 г силиката натрия суспендируют в 1000 мл проточной воды с 18% жесткости (соответствует содержанию 85 мг Са и 15 мг Мg в 1 л). Суспензию перемешивают с помощью магнитной мешалки в течение 30 мин при 60 о С со скоростью 500 об/мин. После быстрого охлаждения водой со льдом до 20 о С суспензию фильтруют через мембранный фильтр (размер пор 0,45 мм). В прозрачном фильтрате определяют содержание Са и Mg с помощью атомно-абсорбционного анализа.

П р и м е р 1 (по уровню техники). В башне, где распыление проводят горячим воздухом (температура отходящего газа 145 о С), из жидкого стекла с содержанием твердых веществ 45% получают аморфный дисиликат натрия, характеризующийся потерями при прокаливании 19% и насыпным весом 220 г/дм 3 .

С помощью дозирующего шнека подается непосредственно в разогретую трубчатую вращающуюся печь (длина 5 м, диаметр 78 см, угол наклона 1,2 о ) со стороны, противоположной пламени, смесь, состоящая из 60 кг аморфного дисиликата натрия с влажностью 18 мас. (потери определены в процессе прокаливания при 700 о С) и 15 кг возвратного продукта (продукт получается после измельчения до размеров частиц 250 мк ранее выработанного продукта), в то время как готовый кристаллический продукт выходит со стороны пламени. Температура в самом горячем месте трубчатой вращающейся печи достигает 740 о С.

Не наблюдается налипания продукта на стенку трубчатой вращающейся печи. Выходящий дисиликат натрия получается порошкообразным.

П р и м е р 2. (согласно изобретению). В никелированный цилиндрический автоклав с мешалкой загружают песок (39 мас. SiO2, размеры частиц 90% о С и выдерживают при данной температуре в течение 60 мин. После этого в автоклаве снижают давление и после добавки 0,3 мас. перлита в качестве вспомогательного фильтрующего средства для выделения нерастворимых веществ и отфильтровывают при 90 о С через дисковый фильтр, работающий под давлением. В качестве фильтрата получают прозрачное жидкое стекло с молярным соотношением SiO2:Na2O=2,04:1.

В башне с распыленным горячим воздухом, снабженной дисковым распылителем, которая нагревается посредством газовой камеры горения и соединяется с помощью пневматического очищающего рукавного фильтра с сепаратором, распыляется жидкое стекло. Камера горения устроена так, что температура горячего газа, поступающего в головную часть башни, около 260 о С. Количество распыляемого жидкого стекла устанавливается таким образом, чтобы температура смеси силикат-газ на выходе из башни распыления составляла 105 о С. Зная объем распылительной башни и пропускную способность газа через башню, рассчитывают время пребывания продукта, которое равняется 16 с. Аморфный дисиликат натрия, выделяемый на рукавном фильтре, имеет при незначительном пылении насыпной вес около 480 г/дм 3 , содержание железа около 0,01 мас. молярное соотношение SiO2:Na2O=2,04:1 и влажность (определены потери в процессе прокаливания при 700 о С) 19,4% Средний диаметр частиц составляет 52 мм.

Трубчатая вращающаяся печь, описанная в примере 1, изолирована с помощью асбеста и обшивки из жести таким образом, чтобы при достижении температуры внутри печи 390 о С температура ее внешней поверхности достигала максимально 38 о С. В эту печь ежечасно загружают 60 кг аморфного дисиликата натрия, причем налипания продукта на стенки печи не наблюдается. Аморфный дисиликат натрия (Na2Si2O5), выходящий из печи и имеющий влажность 0,7 мас. (установлены потери в процессе прокаливания при 700 о С), измельчают с помощью механической дробилки до частиц размером менее 6 мк, а после промежуточного охлаждения размалывают на дисковой мельнице (диаметр 30 см) с числом оборотов 400 мин -1 до частиц со средним диаметром 95 мк. Содержание железа в молотом продукте остается идентичным содержанию железа в дисиликате натрия, вводимого в трубчатую вращающуюся печь.

Отходящий газ из трубчатой вращающейся печи отсасывается на входе аморфного дисиликата натрия с влажностью 19,4 мас. (определена как потери при прокаливании при 700 о С) и проходит через промывную башню. Каждый час с отходящим газом уносится 3 кг дисиликата натрия.

Остаточная жесткость дисиликата натрия, полученного указанным способом, составляет 2,5 мг Са/л и менее 1 мг Mg/л.

П р и м е р 3 (согласно изобретению). Пример 2 повторяется с некоторыми изменениями. В частности, температура внутри вращающейся трубчатой печи составляет 300 о С, а на внешней обшивке 35 о С. Аморфный дисиликат натрия, выходящий из трубчатой вращающейся печи, имеет влажность 5 мас. (определена как потери при прокаливании при 700 о С). Остаточная жесткость полученного этим способом дисиликата натрия составляет 3,5 мг Са/л и 1,5 мг Mg/л.

П р и м е р 4 (согласно изобретению). Продукт, полученный в соответствии с примером 2, со средним диаметром частиц 95 мк измельчают с помощью противоточной мельницы с псевдоожиженным слоем и встроенным механическим просеивающим устройством. В зависимости от установленного числа оборотов просеивателя получают стойкий к истиранию дисиликат натрия со средним диаметром частиц 2-15 мк.

П р и м е р 5 (согласно изобретению). Продукт, полученный в соответствии с примером 2, далее измельчают с помощью шаровой мельницы, футерованной фарфором и наполненной корундовыми шарами. Получают стойкий к истиранию дисиликат натрия со средним диаметром частиц 5-14 мк в зависимости от продолжительности измельчения.

П р и м е р 6 (согласно изобретению). Продукт, полученный в соответствии с примером 2, перерабатывают в валковом уплотнителе с давлением уплотнительных валков 30 кН/см ширины валка с последующим измельчением в ситовом грануляторе и получением непылящего гранулята со средним диаметром частиц 900 мк, насыпным весом 870 г/дм 3 и высокой стойкостью к истиранию.

Для определения стойкости к истиранию берут 50 г гранулята и обрабатывают в роликовой шаровой мельнице (длина 10 см, диаметр 11,5 см, 8 стальных шаров диаметром 2 см) в течение 5 мин с числом оборотов 100 мин -1 .

После проведения испытаний на истирание средний диаметр частиц равняется 720 мк, что соответствует снижению значения данного параметра на 20% П р и м е р 7 (согласно изобретению). Пример 2 повторяется с некоторыми изменениями. В частности, отходящий газ из трубчатой вращающейся печи отсасывается в двух местах, а именно: около входа для аморфного дисиликата натрия с влажностью 19,4 мас. и дополнительно в том месте печи, которое удалено от входа на расстояние около 2 м в направлении оси. Оба потока отходящих газов соединяются, а содержащиеся в них твердые вещества отделяются с помощью теплостойкого рукавного фильтра. Отделенные твердые вещества поступают опять в трубчатую вращающуюся печь вместе с аморфным дисиликатом натрия с влажностью 19,4 мас. чтобы избежать значительных потерь дисиликата натрия. Благодаря этому повышается производительность печи до 70 кг/ч, что, однако, не ведет к налипанию продукта на стенки внутри печи.

П р и м е р 8 (пример сравнения). Пример 2 повторяется с некоторыми изменениями, в частности, в головной части распылительной башни горячий газ имеет температуру 330 о С. Температура смеси силикат-газ, выходящей из распылительной башни, равна 140 о С. Дисиликат натрия, осажденный в рукавном фильтре, имеет насыпной вес 250 г/дм 3 , влажность 17,9 мас. (определена как потери при прокаливании при 700 о С), средний диаметр частиц 60 мк. Этот дисиликат натрия сильно пылит.

П р и м е р 9 (пример сравнения). Пример 2 повторяется с некоторыми изменениями. В частности, трубчатая вращающаяся печь изолируется таким образом, чтобы при температуре внутри печи 490 о С максимальная температура внешней стенки составляла 150 о С. Вследствие этого на внутренней стенке печи образуется многослойное налипание продукта, который необходимо часто механически удалять. Из печи выходит продукт большей частью в виде огромных глыб, трудно поддающихся измельчению в механических дробилках.

П р и м е р 10 (пример сравнения). При- мер 2 повторяется с некоторыми изменениями. В частности, измельченный с помощью механической дробилки дисиликат натрия размалывают в дисковой ударно-отражательной мельнице с числом оборотов 10000 мин -1 , получая продукт со средним диаметром частиц 83 мк. Размолотый продукт имеет серый оттенок, и содержание железа составляет 0,02 мас.

1. СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТА НАТРИЯ, включающий распылительную сушку жидкого стекла с содержанием твердой фазы не менее 20 мас. и последующую термообработку, отличающийся тем, что, с целью обеспечения возможности получения аморфного продукта с молярным соотношением SiO2 Na2O (1,9 2,8) 1 и содержанием влаги 0,3 6,0 мас. используют жидкое стекло, полученное взаимодействием кварцевого песка и раствора гидроксида натрия в молярном соотношении при пересчете на оксиды SiO2 Na2O (2,0 — 2,8) 1 при 180 240 o С и давлении 10 30 бар, распылительную сушку осуществляют воздухом с температурой 200 295 o С в течение 10 -25 с до остаточной влажности образующегося порошкообразного аморфного силиката натрия, соответствующей потерям при прокаливании при 700 o С 15,8 23,0 мас. и насыпному весу более 300 г/дм 3 , причем отходящие газы имеют температуру 90 127 o С, затем осуществляют термообработку в трубчатой вращающейся печи, снабженной устройством для продвижения твердого вещества, с температурой внешней стенки менее 60 o С в течение 60 мин при 270 490 o С и после термообработки аморфный силикат натрия измельчают с помощью механической дробилки до размеров частиц от 0,1 до менее чем 6 мм.

2. Способ по п.1, отличающийся тем, что измельченный силикат натрия размалывают в мельнице до размера частиц 2 95 мкм.

3. Способ по п.2, отличающийся тем, что силикат натрия размалывают в воздухоструйной или шаровой, или в вибрационной мельницах, футерованных керамикой.

4. Способ по пп. 1 3, отличающийся тем, что на стадии термообработки из трубчатой печи в зоне загрузки силиката натрия и в средней зоне печи отбирают отходящий газ, выделяют из него на фильтре силикат натрия и возвращают постедний в печь в смеси с исходным силикатом натрия.

Приоритет по пунктам: 15.02.90 по пп 1 и 4, 25.10.89 по пп. 2 и 3.

http://ru1.warbletoncouncil.org/silicato-de-sodio-10484

http://findpatent.ru/patent/203/2039701.html