Основное уравнение турбомашин (уравнение Эйлера) и его анализ

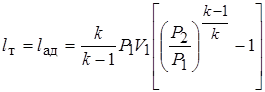

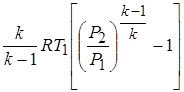

Теоретическая работа, сообщенная 1 кг газа (напор), Дж/кг, при изоэнтропном (адиабатном) сжатии его от давления Р1 до давления Р2 может быть вычислена по известному из термодинамики соотношению (6.2):

Эта же работа может быть найдена из уравнения Эйлера:

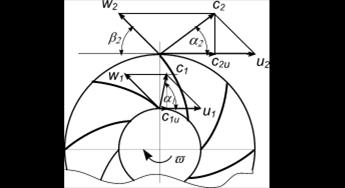

Рис. 6.2. Треугольники скоростей газового потока на входе и выходе рабочего колеса центробежного компрессора (ЦБК)

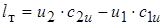

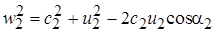

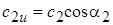

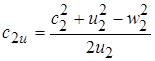

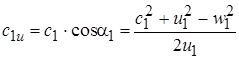

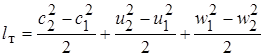

Используя соотношения для треугольников скоростей, преобразуем уравнение Эйлера. В соответствии с теоремой косинусов из выходного треугольника можно записать:

Аналогично из входного треугольника:

Подставив эти выражения в уравнение Эйлера (6.19) получим:

Это преобразованное уравнение Эйлера, удобное для анализа. Здесь два последних члена выражают часть работы ТК, затраченной на прирост давления газа в рабочем колесе. Это статический напор колеса. Первый член – это динамический напор колеса, который может быть преобразован в статический напор в диффузоре ТК.

Из уравнения (6.19) видно, что максимальный напор, а следовательно, максимальное давление, развиваемое ступенью ТК, будут при

где

· при постоянном значении j (для одного и того же колеса), напор (удельная работа сжатия) развиваемый компрессором пропорционален квадрату частоты вращения колеса.

Максимальная окружная скорость u2 лимитируется условиями прочности. В стационарном компрессоростроении при загнутых рабочих лопатках для применяемых материалов обычно принимают u2@250 м/с. В таких ступенях ЦБК степени повышения давления составляют eст=1,3-1,5.

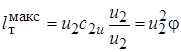

На практике в ЦБК могут быть использованы рабочие колеса с лопатками следующих форм (см. рис. 6.3):

|

Рис. 6.3. Схемы рабочих колес ЦБК: а – лопатки загнуты назад; б – лопатки радиальные; в – лопатки загнуты вперед

В соответствии с (6.23), если все три колеса одного диаметра, то при неизменной частоте вращения (u2=const) и одинаковых условиях входа потока наименьший напор будет в колесе а) и наибольший – в колесе в).

Преобразование кинетической энергии потока в потенциальную происходит в диффузоре и обратном направляющем аппарате. Оно сопровождается значительными газодинамическими потерями. Эти потери растут с увеличением скорости c2 (в соответствии с законом Дарси). Отсюда области применения центробежных компрессоров с разными типами колес:

1) в стационарных крупных компрессорах, для которых экономичность имеет первостепенное значение, используют рабочие колеса с лопатками, загнутыми назад (b2л=35-55°);

2) загнутые вперед лопатки применяют в тех случаях, когда необходимо получить высокий напор в одной ступени, а величина КПД играет второстепенную роль;

3) наиболее прочные – радиальные лопатки. Они позволяют получать окружную скорость до 500 м/с. Кроме того, эти лопатки обеспечивают максимальную диффузорность, т.е. наибольший член уравнения (6.22):

Благодаря этому в одном колесе с радиальными лопатками достижимы более высокие статические давления. Такие колеса применяются тогда, когда требуются высокие давления при минимальных габаритах и массе. Обычно в транспортных конструкциях.

В осевых компрессорах (ОК) обычно u1=u2, т.е. в уравнении (6.22) отсутствует член

Вследствие этого ступень ОК развивает значительно меньший напор, чем ступень ЦБК. Так что при равных степенях повышения давления и других равных условиях ОК имеет значительно большее число ступеней, чем ЦБК.

Лекция на тему: Теоретические характеристики турбомашины

Обращаем Ваше внимание, что в соответствии с Федеральным законом N 273-ФЗ «Об образовании в Российской Федерации» в организациях, осуществляющих образовательную деятельность, организовывается обучение и воспитание обучающихся с ОВЗ как совместно с другими обучающимися, так и в отдельных классах или группах.

Тема: Основное уравнение колеса турбомашины. Теоретические характеристики турбомашины. График скорости жидкости в колесе. Типы рабочих колес турбомашины и их теоретические характеристики. Анализ теоретических характеристик.

Основное уравнение колеса турбомашины .

График скорости жидкости в колесе турбомашины

Анализ уравнения теоретического напора в турбомашине

Теоретическая производительность центробежной и осевой турбомашины

1.Понятие о характеристике турбомашины.

Работа турбомашины характеризуется развиваемым давлением и производительностью. Зависимость между теоретической подачей Q т центробежной турбомашины и создаваемым теоретическим напором Нт устанавливается в предположении отсутствия трения в турбомашине, утечек жидкости через неплотности и наличия в рабочем колесе бесконечно большого числа лопастей бесконечно малой толщины. Характеристики турбомашины могут быть теоретическими и действительными.

2. График скоростей жидкости в колесе турбомашины.

Частица жидкости в межлопастном канале участвует одновременно в переносном движении, вращаясь вместе с колесом с окружной скоростью U, и в относительном движении, передвигаясь вдоль лопасти с относительной скоростью ω, направленной по отношению к скорости U под углом ∠ β.

Геометрическая сумма скоростей U и ωназываетсяабсолютной скоростью С жидкости. Скорость С относительно скорости U направлена под углом ∠ α, называемым углом абсолютной скорости.

Положение начального I и конечного II элементов лопасти определяет характер движения жидкости в межлопастном канале. Положение элементов устанавливается величиной угла ∠ β1на входе в колесо (окружность диаметром D1) и угла ∠ β2 на выходе жидкости из колеса (окружность диаметром D2).

На рисунке показаны планы скоростей на входе и выходе колеса и траектория I-II движения частицы жидкости. Векторы абсолютной скорости на любых радиусах колеса будут касательными к кривой I и II.

При идеальном процессе в турбомашине мощность N, переданная двигателем на вал турбомашины, полностью передаётся и определяется как произведение момента приложенных к потоку внешних сил на угловую скорость ω рабочего колеса.

Рабочие процессы в вентиляторах и насосах сходны, так как можно считать, что процессы в таких машинах протекают при постоянной плотности текучих тел: вода практически не сжимается (при увеличении давления на 1 ат объем воды уменьшается на 0,00005 первоначального объема) и плотность воздуха тоже можно принять постоянной (максимальное давление, создаваемое вентилятором, обычно не превосходит 500 кгс/м 2 ).

Рис. 1. Скорости на входе и выходе рабочего колеса центробежной турбомашины

Зависимость между теоретической производительностью центробежной турбомашины и создаваемым турбомашиной теоретическим давлением устанавливается при предположении отсутствия вредных сопротивлений в турбомашине, утечек текучего через неплотности и наличия в рабочем колесе бесконечно большого числа лопаток бесконечно малой толщины. В таком случае поток текучего разделился бы лопатками на элементарные струйки.

Частица текучего в межлопаточном канале участвует одновременно в переносном движении, вращаясь вместе с колесом с окружной скоростью и, и в относительном движении, передвигаясь вдоль лопатки с относительной скоростью и>, направленной по отношению к скорости и под углом Р (рис. 1). Геометрическая сумма скоростей и и ω называется абсолютной скоростью с частицы текучего. Скорость с относительно скорости и направлена под углом а.

Положение начального 1 и конечного 2 элементов лопатки определяет характер движения текучего в межлопаточном канале. Положение элементов устанавливается величиной угла β 1 на входе в колесо (окружность диаметром D 1 ) и угла β2 на выходе текучего из колеса (окружность диаметром D 2 ).

На рисунке1 показана диаграмма скоростей на входе и выходе и траектория 1—2 абсолютного движения частицы текучего. Векторы абсолютной скорости на любых радиусах колеса будут касательными к кривой 1 — 2.

В соответствии с теоремой момента количества движения установившегося потока, согласно которой изменение момента количества движения от М 1 до М 2 массы т, протекающей в 1 сек от одного сечения к другому, равно моменту М внешних сил, приложенных к потоку между этими сечениями (применительно к рис. 1 начальное и конечное сечения потока — элементы круговых соосных цилиндров с диаметром основания соответственно D 1 и D 2 ), имеем

Учитывая, что

Получим основное уравнение центробежной турбомашины, выведенное Л. Эйлером,

Проекция скорости на окружную скорость и, называется окружной проекцией абсолютной скорости.

Рис. 6. Схема вихревого движения (циркуляции) по контуру лопатки: а — осевой турбомашины; б — центробежной турбомашины

является второй формой основного уравнения турбомашины, причем для вентиляторов в формулу вместо 1/ g подставляется плотность воздуха р.

В

где D 2 — диаметр рабочего колеса; d вс — диаметр втулки.

В центробежных турбомашинах:

где b 2 — ширина рабочего колеса на выходе.

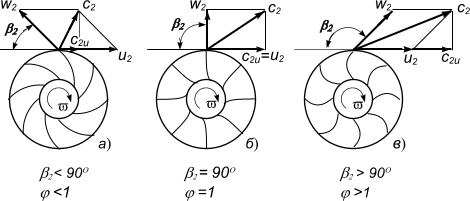

Из рис. 2 видно, что при увеличении производительности давление Q т турбомашин с колесами, имеющими лопатки, загнутые вперед, возрастает, при радиальных лопатках остается постоянным, а при лопатках, загнутых назад, падает.

В отношении увеличения давления колеса с лопатками, загнутыми вперед, предпочтительнее. Однако наибольшая скорость с 2 была в колесах с лопатками, загнутыми вперед, а наименьшая — в колесах с лопатками, загнутыми назад (см. рис. 2 ); для уменьшения потерь желательно, чтобы скорость с 2 была меньше, однако не менее известного предела, так как при уменьшении с 2 уменьшается Н т . Значения с 2 , обеспечивающие максимальный к. п. д. колеса, имеют место при 155° > β 2 > 130°, т. е. при лопатках, загнутых назад. Минимальный к. п. д. будет при лопатках, загнутых вперед.

Рис. 2. Теоретические индивидуальные характеристики турбомашин:

1 — с рабочим колесом, имеющим лопатки загнутые вперед; 2 — то же, с радиальными лопатками; 3 — то же* с лопатками, загнутыми назад

Шахтные вентиляторы по сравнению с насосами характеризуются значительными производительностями и небольшими давлениями, поэтому приходится иметь колесо большого диаметра. В центробежных вентиляторах желательно иметь одно колесо во избежание больших габаритов вентилятора в горизонтальном направлении. В центробежных вентиляторах небольшой, а иногда и средней производительности применяются колеса с лопатками, загнутыми вперед, при этом несколько снижается к. п. д., который в известной степени компенсируется применением последующего диффузора. В вентиляторах большой производительности применяются рабочие колеса с лопатками, загнутыми назад, обеспечивающие более высокии м к. п. д.

Шах тные насосы по сравнению с вентиляторами характеризу ются значительными давлениями и небольшими подачами. Поэтому приходится иметь несколько последовательно соединенных колес небольших размеров. Для насосов применяются колеса с лопатками, загнутыми назад. Такого же типа колеса применяются для турбокомпрессоров.

Действительная индивидуальная характеристика турбомашины представляет собой зависимость между действительным давлением Н и действительной производительностью Q турбомашины при известных размерах машины и определенной скорости вращения рабочего колеса. Действительное давление меньше теоретического из-за потерь давления в турбомашине, зависящих от: 1) конечного числа лопаток колеса; 2) трения текучего о стенки и лопатки турбомашин на поворотах при преобразовании кинетической энергии текучего в давление; 3) потерь на удар от вихревых движений текучего внутри турбомашины.

В реальной турбомашине, имеющей известное число лопаток определенной толщины, скорости текучего по сечению данного радиуса различны, а давление у передней стороны лопатки выше, чем у задней стороны; поток текучего на выходе из колеса скошен в сторону, обратную направлению вращения.

Действительная индивидуальная характеристика турбомашины определяется опытным путем: измерением давлений, создаваемых конкретной турбомашиной, при различных производительностях и постоянной скорости вращения рабочего колеса.

Действительная индивидуальная характеристика турбомашины дается заводом-изготовителем, причем кроме кривой — Н приводятся еще кривая к. п. д. —η и кривая мощности Q — N . В совокупности эти кривые называются эксплуатационными характеристиками турбомашины.

К. п. д. турбомашины учитывает потери гидравлического (потери давления от трения текучего и т. п.) и механического (потери на трение в подшипниках, сальниках и т. п.) характера. Зависимость Н от Q устанавливается по формуле и данным опытных замеров производительности, давления и потребляемой мощности.

Действительная индивидуальная характеристика обычно дается заводом-изготовителем для одного колеса. При последовательном соединении колес характеристика турбомашины получается увеличением ординат характеристики одноколесной турбомашины.

Вопросы для самоконтроля:

1. В чем заключается принцип работы центробежной и осевой турбомашин?

2. Назовите величины, характеризующие работу турбомашины.

3. Что называется теоретическим напором турбомашины, основное уравнения турбомашин?

4. Теоретические и действительные напорные характеристики турбомашин?

5. Законы пропорциональности турбомашин?

6. Что такое удельная быстроходность турбомашин? Как она влияет на конструктивные размеры рабочих колес?

1.Хаджиков Р.Н., Бутаков С.А. Горная механика. М.: Недра, 1982 с. 3-11.

Центробежные насосы

Читайте также:

|

может быть представлен суммой переносной (окружной) скорости

может быть представлен суммой переносной (окружной) скорости  и относительной скорости

и относительной скорости

.

.

, (3.1)

, (3.1) , представляющей момент количества движения единицы объема жидкости, на объемный расход среды

, представляющей момент количества движения единицы объема жидкости, на объемный расход среды  сквозь элементарную площадку

сквозь элементарную площадку  , ориентированную в соответствии с ортом нормали n, определяет перенос рассматриваемой физической величины через эту площадку.

, ориентированную в соответствии с ортом нормали n, определяет перенос рассматриваемой физической величины через эту площадку. . (3.2)

. (3.2)

,

, – окружная составляющая вектора абсолютной скорости жидкой частицы;

– окружная составляющая вектора абсолютной скорости жидкой частицы;  – объемный расход жидкости, проходящей через каналы рабочего колеса.

– объемный расход жидкости, проходящей через каналы рабочего колеса. . (3.3)

. (3.3) .

.

. (3.4)

. (3.4) определяется конструкцией подвода. Подводящие устройства многих насосов не закручивают поток и момент скорости на входе равен нулю. В этом случае теоретический напор определится по следующему уравнению

определяется конструкцией подвода. Подводящие устройства многих насосов не закручивают поток и момент скорости на входе равен нулю. В этом случае теоретический напор определится по следующему уравнению

, (3.5)

, (3.5) – окружная скорость на периферии колеса.

– окружная скорость на периферии колеса. ,

, ,

, . (3.6)

. (3.6) , (3.7)

, (3.7)

, напор также равен нулю. Из плана скоростей (см. рис.3.1) видно, что это имеет место при некотором угле

, напор также равен нулю. Из плана скоростей (см. рис.3.1) видно, что это имеет место при некотором угле  , при котором

, при котором  . Приравняв в формуле (3.6) напор к нулю, найдем

. Приравняв в формуле (3.6) напор к нулю, найдем .

. , следовательно

, следовательно .

. Для лопаток, загнутых вперед, с увеличением b2 растет абсолютная скорость на выходе из колеса, что приводит к росту напора. При очень больших абсолютных скоростях режим работы насоса становится неустойчивым и КПД насоса уменьшается вследствие возрастания гидравлических сопротивлений. Однако колеса с большими углами b2 имеют меньшие радиальные размеры или частоту вращения при том же напоре.

Для лопаток, загнутых вперед, с увеличением b2 растет абсолютная скорость на выходе из колеса, что приводит к росту напора. При очень больших абсолютных скоростях режим работы насоса становится неустойчивым и КПД насоса уменьшается вследствие возрастания гидравлических сопротивлений. Однако колеса с большими углами b2 имеют меньшие радиальные размеры или частоту вращения при том же напоре. . В этом случае

. В этом случае .

. .

.