Тепловой баланс абсорбции.

Рис.2.5. Кривые равновесия при изотермической (OAD) и неизотермической абсорбции (ОАС).

При изотермической абсорбции линия равновесия характеризуется кривой OАD (рис.2.5).

В случае неизотермической абсорбции при растворении газа в жидкости температура её повышается вследствиевыделения теплоты. Тогда линия равновесия характеризуется кривой ОАС.

Для технических расчётов нагреванием газа пренебрегают, считают, что вся теплота идёт на нагрев жидкости.

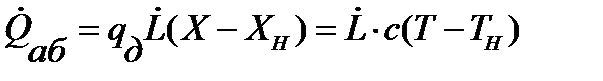

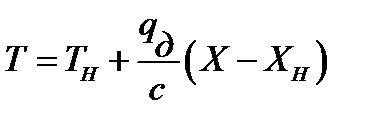

Если известна Т°К при данном составе, то можно найти по справочникам У* на кривой равновесия, соответствующую составу Х. Для этого нужно составить уравнение теплового баланса для части абсорбера, расположенной выше некоторого сечения с текущими концентрациями Х и У соответственно, т.е. в той части аппарата, где произошло поглощение газа:

Здесь

С помощью (2.13), задаваясь значениями Х в пределах

Как видно из рис.2.5 для случая неизотермической абсорбции произошло уменьшение движущей силы процесса. Чтобы этого избежать необходимо предусмотреть отвод тепла из аппарата.

Дата добавления: 2016-05-25 ; просмотров: 603 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Материальный и тепловой баланс абсорбции

При составлении материального баланса концентрации компонента в газовой и жидкой фазах выражают в относительных концентрациях: Y, кг/кг, инертного газа, Х, кг/кг, растворителя:

где Mк, Muн,,Мр – молекулярные массы растворяемого компонента, инертного газа и растворителя.

Уравнение материального баланса имеет следующий вид:

где М – количество поглощаемого компонента в единицу времени; Gин – расход газовой фазы, проходящей через аппарат; Lo – расход абсорбента; Yн, Yк, Хк, Хн– концентрации компонента в газовой и жидкой фазе соответственно.

На практике конечную концентрацию компонента в растворе необходимо максимально увеличивать, т. к. это позволяет снизить расход абсорбента, а конечную концентрацию компонента в газе максимально понижать, увеличивая тем самым полноту извлечения. При этом следует учитывать, что при приближении к максимальной возможной конечной концентрации раствора и максимальному извлечению компонента из газа, т. е. к равновесному состоянию системы, движущая сила процесса стремится к нулю.

Это приводит к уменьшению скорости процесса, увеличению размеров аппарата и неоправданным затратам. Поэтому на практике не допускают равновесных состояний, а конечные концентрации компонента в газовой и жидкой фазах определяют технико-экономическими расчетами.

Особый интерес для оценки энергетических затрат представляет тепловой баланс процесса. Теплота, выделяемая при абсорбции, существенно влияет на температуру процесса, поэтому необходимо учитывать зависимость равновесного состояния от температуры.

Тепловой баланс абсорбера может быть записан уравнением

где tн, tк, θн, θк – температуры жидкости и газа на входе в аппарат и на выходе; сг и сж – удельные теплоемкости жидкости и газа; Qт – тепловые потери и охлаждение абсорбента; Qабс– теплота, выделяющаяся при абсорбции.

При отсутствии отвода теплоты (Qт = 0) и допущении, что все выделившееся в результате абсорбции тепло остается в абсорбере, т. е. при условии tн = tк, нагрев становится максимальным, тогда

где Ф – теплота растворения газа.

Теплота при абсорбции паров веществ равна сумме теплоты парообразования и теплоты растворения жидкого целевого компонента в поглотителе Фж. Если жидкая фаза – идеальный раствор, то Фж=0. Проводя расчеты, необходимо сравнить предельные значения насыщения поглотителя, достигаемые при температурах θн и θкmax.

Составляя тепловой баланс, допускают, что теплота абсорбции полностью идет на нагрев абсорбента. Учитывая, что теплоемкость газа значительно меньше теплоемкости жидкости, можно пренебречь также изменением температуры газовой фазы, и тепловой баланс абсорбера примет следующий вид:

где Lн, Lк – расход жидкой фазы на входе и выходе из аппарата, кг/с, с учетом количества поглощенного вещества; сни ск – удельная теплоемкость жидкой фазы на входе и выходе из абсорбера, Дж/(кг× о С).

Удельная теплоемкость рассчитывается по правилу аддитивности. При незначительных изменениях концентрации абсорбтива в газовой фазе можно пренебречь изменением массы абсорбента и удельной теплоемкости жидкой фазы и принять: Lн=Lк =L и сн=ск=С.

Qабс рассчитывают по формуле:

где qабс – удельная теплота абсорбции, Дж/кг, жидкой фазы.

Тепловой баланс следует представить так:

где с – средняя удельная теплоемкость жидкой фазы, Дж/кг, которая определяется как среднее арифметическое величин сн и ск..

При незначительном изменении температуры жидкой фазы (tн=tк) абсорбцию можно считать изотермической. Сильное изменение температуры жидкости вызывает смещение равновесного состояния системы, что следует учитывать при построении равновесной линии. Увеличение температуры жидкой фазы приводит к уменьшению движущей силы процесса. Для сохранения стабильных характеристик процесса в таких случаях необходимо поддерживать постоянную температуру абсорбента путем отвода теплоты, выделяющейся в процессе в специальных охлаждающих устройствах.

Кинетика абсорбции

Процесс абсорбции (рис. 2) характеризуют тремя стадиями:

– подходом молекул абсорбируемого компонента из основной массы газа непосредственно к поверхности раздела фаз;

– растворением молекул газа в поверхностном слое жидкости;

Движущая сила первой стадии – разность концентраций абсорбируемого компонента в основной массе газа у и в газе, непосредственно контактирующем с жидкостью

где

Вторая стадия процесса абсорбции (растворение) идет с высокой скоростью и не влияет на суммарную скорость процесса, лимитируемую наиболее медленной стадией. Принимают, что на поверхности раздела фаз существует состояние равновесия и выполняется равенство

Движущая сила третьей стадии – разность концентраций растворенного газа в поверхностном слое

где М2 – количество поглощаемого компонента, переносимого в единицу времени с поверхности жидкости в основную ее массу, кг/(м 2 ×с);

Для установившегося процесса справедливо М1=М2=М. В противном случае (М1

При равновесии, учитывая уравнения (14) и (15), получим

Сложим левые и правые части этих уравнений и получим уравнение массопередачи

В уравнении (19) у – mх = у – у / =

В формуле (19) множитель

Выражение (19) целесообразно представить в следующем виде:

Коэффициент массопередачиКy характеризует скорость процесса. Численно он равен количеству газа, абсорбируемому жидкостью в единицу времени на площади поверхности контакта 1 м 2 при разности концентраций у – у / =1.

Общее сопротивление массопередачи–

Для газов с малой растворимостью величина m достаточно велика. В этом случае в выражении (19) величиной

У малорастворимого газа различие в концентрациях у поверхности и в основном потоке невелико, следовательно, можно принять, что у

При малой растворимости газа, как это следует из (22), скорость абсорбции определяется скоростью массоотдачи в жидкой фазе. Для хорошо растворимых газов величина m мала. Поэтому в выражении (19) можно пренебречь величиной m/

В данном случае на скорость абсорбции преимущественно влияет скорость диффузии в газовой фазе.

Для повышения скорости абсорбции на практике зачастую достаточно интенсифицировать ту или иную стадию. У газов со средними значениями растворимости необходимо учитывать скорость первой и третьей стадии процесса.

Тепловой баланс абсорбции.

Рис.2.5. Кривые равновесия при изотермической (OAD) и неизотермической абсорбции (ОАС).

При изотермической абсорбции линия равновесия характеризуется кривой OАD (рис.2.5).

В случае неизотермической абсорбции при растворении газа в жидкости температура её повышается вследствиевыделения теплоты. Тогда линия равновесия характеризуется кривой ОАС.

Для технических расчётов нагреванием газа пренебрегают, считают, что вся теплота идёт на нагрев жидкости.

Если известна Т°К при данном составе, то можно найти по справочникам У* на кривой равновесия, соответствующую составу Х. Для этого нужно составить уравнение теплового баланса для части абсорбера, расположенной выше некоторого сечения с текущими концентрациями Х и У соответственно, т.е. в той части аппарата, где произошло поглощение газа:

Здесь

С помощью (2.13), задаваясь значениями Х в пределах

Как видно из рис.2.5 для случая неизотермической абсорбции произошло уменьшение движущей силы процесса. Чтобы этого избежать необходимо предусмотреть отвод тепла из аппарата.

Кинетика абсорбции.

Физическая абсорбция. Применительно к абсорбции уравнение массопередачи, если движущую силу выражают в концентрациях газовой фазы, принимает вид:

Если движущую силу выразить в концентрациях жидкой фазы, то уравнение массопередачи имеет вид:

Коэффициенты массопередачи определяются:

В хорошо растворимых газах m незначительно, а

Для плохо растворимых газов можно пренебречь диффузионным сопротивлением в газовой фазе, так как

Для процесса абсорбции в уравнение массопередачи (2.14) молярные концентрации газовой фазы может быть заменены парциальными давлениями газа, выраженными в долях общего давления:

Здесь

Если равновесная линия прямая, то для

Здесь

Если парциальное давление выражено в долях общего давления Р, то коэффициенты массопередачи

Хемосорбция. Если химическая реакция идет в жидкой фазе, то часть газообразного компонента переходит в связанное состояние. При этом концентрация свободного компонента в жидкости снижается и увеличивается движущая сила процесса.

В общем случае скорость хемосорбции зависит как от скорости химической реакции, так и от скорости массопередачи между фазами. В зависимости от того, какая скорость определяет общую скорость переноса массы, различают кинетическую и диффузионную области процессов хемосорбции.

В кинетической области скорость собственно химического взаимодействия меньше скорости массопереноса и поэтому лимитирует скорость всего процесса. В диффузионной области лимитирующей стадией является скорость диффузии компонентов в зоне реакции, которая зависит от гидродинамических условий в системе и определяется по основному уравнению массопередачи.

Если скорости химической реакции и массопередачи соизмеримы, то такие процессы абсорбции протекают в смешанной, или диффузионно-кинетической области.

Коэффициент массоотдачи в жидкой фазе

где Ф – фактор ускорения массообмена,

Конструкции абсорберов.

Абсорбция протекает на поверхности раздела фаз. Поэтому абсорберы должны обеспечить развитую поверхность контакта фаз. По способу образования поверхности раздела фаз абсорберов можно разделить на 4 группы:

Плёночные абсорберы.

В данных аппаратах поверхностью контакта фаз является поверхность жидкой пленки, стекающий по вертикальной твердой стенке и контактирующей с газовым потоком. Различают следующей аппараты этого вида: трубчатые, с плоскопараллельной насадкой и с восходящим движением пленки.

Трубчатые абсорберы (рис.2.6) аналогичны на конструкции с вертикальными кожухотрубчатыми теплообменниками. Жидкий абсорбент поступает на верхнюю трубную решетку и в виде пленки стекает по внутренней поверхности труб вниз, а навстречу ему движется газовый поток по трубам со скоростью 3 – 6 м/с. Если при абсорбции выделяется тепло, то в межтрубное пространство подается охлаждающий агент.

Рис.2.6. Трубчатый пленочный абсорбер: 1 – корпус; 2 – трубка; 3 – перегородки.

Рис.2.7. Пленочный абсорбер с плоскопараллельной (листовой) насадкой: 1 – колонна, 2 – пакеты листовой насадки, 3 – распределительное устройство.

Аппараты с плоскопараллельной насадкой (рис.2.7) представляет собой вертикальную колонну 1, внутри которой расположены вертикально и параллельно друг к другу плоские прямоугольные листы насадки 2, изготовленные из металла, пластмасс и т.д. Жидкий абсорбент течет сверху вниз, а газ снизу вверх.

Аппараты с восходящим движением пленки жидкости (рис.2.8) схожи с трубчатыми абсорберами, однако работают в режиме восходящего прямотока, Газ двигаясь большей скоростью (более 10 м/с) увлекает жидкий абсорбент по трубам в виде пленки. Преимущества этих аппаратов по сравнению с противоточными трубчатыми являются большие производительности и коэффициенты массопередачи, а недостатками – большие гидравлические сопротивления, сложность конструкции, меньшие коэффициенты извлечения.

Рис. 2.8. Пленочный абсорбер с восходящем движением жидкости:

1 — распределительная решетка; 2 — распределительные патрубки;

3 — днище; 4 — трубы; 5 — щели для подачи абсорбента; 6 — верхняя трубная решетка; 7 — брызгоотбойники.

Насадочные абсорберы.

Данные аппараты представляют собой вертикальные цилиндрические колонны, заполненные твердой насадкой, предназначенной для увеличения поверхности контакта фаз. Отдельными элементами насадки могут служить тела довольной сложной формы. Разработано множество вариантов их конструкций (рис.2.9)

Рис. 2.9. Виды насадок: а) деревянная хордовая; б) кольца Рашига в навал и с упорядоченной укладкой: в) кольцо с вырезанными и внутренними выступами (кольцо Паля); г) керамические седла Берля; д) седла «Инталокс»; е) кольцо с крестообразными перегородками; ж) кольцо с внутренними спиралями; з) пропеллерная насадка.

Как правило, насадочные аппараты работают при противоточным движении фаз: жидкая фаза подается сверху, а газовая – снизу. По мере стекания жидкости по колонне нарушается равномерность ее распределения, возникает ²пристеночный эффект² — около стенки расхода жидкости больше, чем в центральной части живого сечения аппарата.

Для предотвращения этого явления насадку укладывают секциями

Рис. 2.10. Насадочный абсорбер с секционной загрузкой насадки: 1 — насадка;

2 — колонна; 3 — опорная решетка; 4 — распределительное устройство;

5 — перераспределитель жидкости; 6 — гидравлический затвор.

В зависимости от относительной скорости движения газовой и жидкой фаз в насадочном аппарате можно выделить различные режимы его работы.

Пленочный режим реализуется при малых скоростях газа, что позволяет не учитывать его влияние на пленочное гравитационное течение жидкости.

Режим подвисания наблюдается при увеличении скорости газа, приводящей к торможению внешних слоев жидкой пленки, увеличению ее толщины и количеству удерживаемой жидкости.

Режим захлебывания (эмульгирования) достигается дальнейшим увеличением скорости газа. Наступает инверсия фаз — жидкость заполняет весь свободный объем насадки и становится сплошной фазой, а газ пробулькивает сквозь нее в виде отдельных пузырьков.

Режим уноса наблюдается при еще больших скоростях газа, когда жидкость выносится из аппарата.

При различных плотностях орошения будут аналогичные данные, но смещенные по координате

Рис.2.11. Зависимости гидравлического сопротивления насадочного абсорбера Dpп от фиктивной скорости газа w0: АВ — для сухой насадки; AiBiCiDiEi — при различных увеличивающихся плотностях орошения; Bi — точки начала подвисания; Ci — точки начала захлебывания (инверсии); Di — точки начала уноса.

В справочной литературе имеются соотношения, позволяющие определить границы между режимами.

Выбор насадки.

Основные требования к насадкам:

— большая удельная поверхность

— большая пористость

— высокая прочность и химическая стойкость,

— низкие гидравлические сопротивления,

— хорошая смачиваемость жидкостью.

Универсальной насадки удовлетворяющей всем этим требованиям не существует.

Наиболее широкое распространение в промышленности получили кольца Рашига.

В промышленности применяются регулярные насадки и насадки навалом.

Тарельчатые абсорберы.

Тарельчатые абсорберы представляют собой, как правило, вертикальные цилиндрические колонны с горизонтальными перфорированными перегородками (тарелками), служащими для увеличения поверхности контакта фаз. Тарельчатые абсорберы обычно противоточные, жидкость подается сверху колонны, газ – снизу.

По способу перетока жидкости с верхних тарелок на нижние тарельчатые аппараты подразделяются на аппараты со сливными устройствами и без них (провальные). Наиболее распространены аппараты со сливными устройствами и перекрестным движением фаз (рис.2.12). В зависимости от фиктивной скорости движения газа можно выделить три основных режима: пузырьковый, пенный и струйный.

Рис.2.12 Гидравлические режимы работы ситчатых тарельчатых аппаратов при перекрестном движении фаз: а) пузырьковый; б) пенный; в) струйный.

Рассмотрим устройство наиболее широко используемых в промышленности тарелок с перекрестным движением фаз.

Ситчатые тарелки изображены на рисунках 2.12 и 2.13.Они представляют собой плиту с отверстиями 3 – 8 мм. Они просты, имеют низкие гидравлические сопротивления, высокоэффективны. Основной недостаток ситчатых тарелок – узкий диапазон устойчивой работы. Они чувствительны к загрязнениям.

Рис. 2.13. Геометрические характеристики ситчатой тарелки: D — диаметр колонны;

hп — высота сливной перегородки;

Fр — рабочее сечение тарелки;

Колпачковые тарелки представляют собой плиту с достаточно крупными отверстиями (более 30 мм), к которым приварены патрубки. Над каждым патрубком установлен колпачок. Колпачки имеют прорези. Газ поступает на тарелку через патрубки, а затем разбивается прорезями колпачка на множество мелких струй, проходя сквозь слой жидкости. Недостатками колпачковых тарелок – значительные гидравлическое сопротивление, металлоемкость.

Рис. 2.14. Устройство колпачковой тарелки: 1 — переливная перегородка;

2 — полотно тарелки; 3 — сливная перегородка; 4 — сливная планка;

5 — колпачок; 6 — патрубок.

Клапанные тарелки совмещают достоинства колпачковых и ситчатых тарелок. Они выполняются в виде плит с достаточно крупными отверстиями (круглые, квадратные), закрытыми сверху клапанами. В зависимости от расхода газа клапаны автоматически действием собственного веса регулируют степень открытия отверстия, приподнимаясь над ним. В случае прекращения подачи газа клапаны закрывают отверстия и жидкость через отверстия не протикает.

Рис. 2.15. Устройство тарелки с прямоугольными клапанами: а) клапан закрыт; б) клапан полуоткрыт; в) клапан полностью открыт. 1 — клапан; 2 — ограничительная скоба. Рис. 2.15. Устройство тарелки с прямоугольными клапанами: а) клапан закрыт; б) клапан полуоткрыт; в) клапан полностью открыт. 1 — клапан; 2 — ограничительная скоба. |  Рис. 2.16. Устройство клапанных тарелок с круглыми клапанами: а) обычная клапанная тарелка; б) балластная тарелка. 1 — клапан; 2 – кронштейн- ограничитель; 3 — балласт. Рис. 2.16. Устройство клапанных тарелок с круглыми клапанами: а) обычная клапанная тарелка; б) балластная тарелка. 1 — клапан; 2 – кронштейн- ограничитель; 3 — балласт. |

Общим недостатком тарелок со сливными устройствами и перекрестным движением фаз является наличие градиента уровня жидкости — разности уровня жидкости на входе и на выходе с тарелки. Разность уровня жидкости на тарелке нарушает однородности ее работы.

Для снижения эффекта градиента уровня жидкости используется двухпоточные тарелки (рис.2.17).

Рис. 2.17. Двухпоточные тарелки с центральным (1) и боковым (2) сливом.

Они представляют собой чередование тарелок с боковым и центральным сливом жидкости. Такая конструкция позволяет в два раза уменьшить как длину пути жидкости, так и ее скорость. Таким образом существенно уменьшается градиент уровня жидкости.

Рассмотрим тарелки без сливных устройств. Они называются провальными, так как жидкость проваливается с верхней тарелки на нижнюю через отверстия для прохода газа. Эти аппараты противоточные. В рабочем режиме на тарелке образуется слой жидкости. При этом возможные те же режиме взаимодействия, что и для тарелок со сливными устройствами – пузырьковой, пенный, струйный. Применяются дырчатые, решеточные и волнистые тарелки (рис.2.18).

Рис. 2.19. Устройство провальных тарелок: а) дырчатая; б) решетчатая;

1 — тарелка; 2 — круглые отверстия; 3 — щели.

Распыливающие аппараты.

В распыливающих абсорберах поверхность межфазного контакта создается диспергированием жидкости в газовом потоке. По способу диспергирования жидкости эти аппараты подразделяются на следующие группы:

Рис. 2.20. Форсуночный полый распыливающий абсорбер:

1 — колонна; 2 — форсунка.

Рис. 2.21. Абсорбер Вентури: 1 — конфузор; 2 — горловина; 3 — диффузор; 4 — сепаратор.

Форсуночный полый абсорбер (рис.2.20) представляет собой полую колонну, по которой снизу вверх движется поток газа, а сверху с помощью форсунок распыливается жидкость. Допускается небольшие скорости газа (2 – 3 м/с). Реализуется небольшие объемные коэффициенты массопередачи. Применяются для поглощения хорошо растворимых газов.

В скоростных прямоточных абсорберах (абсорберы Вентури) (рис.2.21) жидкость захватывается и диспергируется газовым потоком большой скорости (20 – 30 м/с).

В механических абсорберах диспергирование жидкости происходит с помощью вращающихся устройств (дисков, валов, лопастей и т.д). Направление движения фаз может быть различным. Механические абсорберы достаточно эффективны, однако они более сложны.

http://megaobuchalka.ru/12/32188.html

http://megapredmet.ru/1-63727.html