Каталитический Крекинг

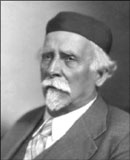

Каталитический крекинг – процесс расщепления крупных молекул углеводородов тяжелых нефтяных фракций на более мелкие, проводимый при высокой температуре и в присутствии катализатора.

Целью каталитического крекинга является получение необходимых соединений, используемых в качестве ценных компонентов бензина, повышая его октановое число. При этом также образуются другие продукты: в основном, углеводородные газы, в том числе, ненасыщенные, и кокс.

Каталитический крекинг, наряду с каталитичеким риформингом, является одним из основных процессов вторичной переработки нефти.

Предпосылки создания метода

Потребность в автомобильном бензине всегда была существенней, чем в тяжелом жидком топливе, не говоря уже об остаточных нефтепродуктах. Нефтепромышленники поняли, что при производстве бензина в количестве, удовлетворяющем спросу, рынок одновременно будет затоварен тяжелым топливом. Чтобы избежать такой невыгодной во всех отношениях ситуации был разработан метод переработки тяжелых фракций в более легкие, который назвали крекинг. Наибольшее распространение в силу ряда причин получил именно каталитический крекинг.

Сырье

Основным сырьем для процесса каталитического крекинга являются фракции с температурой кипения выше 350 °С. До недавнего времени в качестве сырья использовался прямогонный тяжелый газойль, а также легкая фракция вакуумной перегонки. Однако, в последние годы наблюдается тенденция к утяжелению сырья. Так на современных установках переходят к переработке глубоковакуумных газойлей с температурами конца кипения до 620 °С.

Химизм процесса

В процессе каталитического крекинга происходит разрыв больших углеводородных молекул, что сопровождается образованием следующих продуктов:

- Полный набор углеводородов от метана и выше

- Олефиновые газы – за счет отщепления водорода

- Кокс – в результате недостатка водорода

Молекулы, состоящие из нескольких ароматических или нафтеновых циклов, распадаются на меньшие ароматические или нафтеновые молекулы и олефины. Ароматические или нафтеновые молекулы, имеющие длинные боковые цепи, теряют их.

Катализатор

В современных установках каталитического крекинга в основном используется цеолитсодержащий микросферический катализатор с размером частиц 35 — 150 мкм и площадью поверхности 300 — 400 м 2 /гр. Такие микросферы представляют собой алюмосиликатную матрицу с нанесенным на нее цеолитным компонентом, содержание которого не превышает 30%.

В большинстве случаев в качестве цеолита используется ультрастабильный цеолит Y, в который иногда добавляется ZSM-5. Некоторые производители практикуют добавление в катализатор редкоземельных металлов.

Для обеспечения полного сгорания кокса и окисления его до СО2, в катализаторы добавляют промоторы дожига СO. Уменьшение истирания катализатора также обеспечивают специальными добавками.

Технология

В состав установки каталитического крекинга входит три основных блока:

- Реактор

- Регенератор

- Ректификационная колонна

Реактор

Потоки нагретого сырья и катализатора смешиваются, в зависимости от типа реактора, в разных узлах установки, и попадают в реактор, представляющий собой большой сосуд. В реакторе проходит как сам процесс крекинга, так и отделение углеводородов от катализатора, которое производится с помощью центрифугирования.

В настоящее время наблюдается полный отказ от периодических реакторов Гудри в пользу процесса непрерывной регенерации. Такие установки непрерывной регенерации делят на несколько типов:

- Реакторы с движущимся слоем катализатора

Сырье подается снизу, а катализатор сверху. Отработанный катализатор подается на регенерацию также через низ, а продукты через верх — на разделение.

- Реактор с кипящим слоем катализатора (Выход крекинг- бензина 49 — 52 %)

В данном случае микросферический катализатор находится во взвешенном состоянии в потоке сырья. По мере закоксовывания частицы катализатора тяжелеют и падают вниз, откуда выводятся на регенерацию.

- Лифт-реактор (Выход крекинг-бензина 50 — 55 %)

Нагретое сырье диспергируется и смешивается с потоком катализатора в вертикальной трубке (райзере), и подается в реактор снизу. Процесс крекинга начинается уже в райзере. В реакторе смесь катализатора и продуктов разделяются на сепараторе, а остатки продуктов десорбируются паром в десорбере. В настоящее время такой тип реакторов является наиболее распространенным (см. рис.)

Катализатор подается в реактор нисходящим потоком, а пары сырья впрыскиваются перпендикулярно направлению движению катализатора, т.е. через специальные боковые отверстия. Время реакции в данном случае составляет всего несколько миллисекунд, в результате чего повышается выход бензиновой фракции (до 60 — 65 %).

| Схематическое изображение реакторного блока установки каталитического крекинга |

Регенаратор

Образовавшийся в процессе крекинга кокс откладывается на катализаторе, что приводит к существенному снижению активности последнего. Для устранения этого эффекта, отработанный катализатор направляют в специальный сосуд – регенератор. В регенераторе отработанный катализатор, покрытый отложениями кокса смешивают с нагретым до 600 °С воздухом. При этом происходит окисление кокса:

Восстановленный катализатор можно снова смешать с сырьем и направить в реактор. Таким образом обеспечивается непрерывный цикл крекинг — регенерация.

| Схематическое изображение блока регенарации катализатора установки каталитического крекинга |

Ректификация продуктов крекинга

Углеводородная смесь, образовавшаяся в результате крекинга, направляется в ректификационную колонну, где разделяется на следующие фракции:

- Углеводородные газы С4-

- Крекинг бензин

- Легкий крекинг-газойль

- Тяжелый крекинг-газойль

- Кубовый остаток (рециркулирующий газойль)

| Схематическое изображение ректификационной колонны установки каталитического крекинга |

Состав продуктов

В состав газов, образующихся в процессе каталитического крекинга входят не только предельные углеводороды — метан, этан, пропан и бутан, но и олефиновые углеводороды (до 50 %) — этилен, пропилен и бутилен, а также водород.

В связи с наличием в своем составе непредельных углеводов, газ с ректификационной колонны каталитического крекинга направляют на установку фракционирования крекинг-газа. Благодаря присутствию значительного количества изобутана, бутан-бутиленовая фракция используется в процессе алкилирования. Отдельно выделяется пропилен, который используется для производства полипропилена.

Крекинг-бензин представляет собой ценный компонент автомобильного бензина, вследствие довольно большого октанового числа (ОЧИ 88 — 91). В составе крекинг-бензина содержится незначительное количество бензола (менее 1 %) и ароматических углеводородов (20 — 25 %). Это позволяет использовать его как компонент бензинов, соответствующих нормам Евросоюза (Евро-4 и Евро-5).

Недостатком крекинг бензина является довольно существенное содержание непредельных углеводородов (до 30 %) и серы (0,1 — 0,5 %), что негативно сказывается на стабильность топлива.

Легкий крекинг-газойль содержит большое количество ароматики, что характеризуется довольно низким цетановым числом (20 — 25 единиц), а также существенное количество сернистых соединений (0.1 — 0,5 %). Эти факторы ограничивают применений легкого газойля каталитического крекинга в качестве компонента дизельного топлива. Рекомендованная норма — до 20 %.

В связи с этим альтернативным применением легкого крекинг-газойля является его использование в качестве судового топлива, разбавления котельных топлив и для производства сажи.

Тяжелый крекинг-газойль используют как сырье для термического крекинга или как компонент остаточного топлива. В связи с большим содержанием полициклических ароматических углеводородов тяжелый крекинг-газойль применяется также для получения высококачественного игольчатого кокса.

Рециркулирующий газойль, как понятно из названия, в основном повторно смешивают с поступающим сырьем. При достаточно большом количестве циклов рециркулирующий газойль может полностью исчезнуть, в этом случае говорят о рециркуляции до уничтожения.

Каталитический крекинг нефти уравнение реакции

Бензина, получаемого при перегонке нефти, не хватает для покрытия всех нужд. В лучшем случае из нефти удается получить до 20% бензина, остальное – высококипящие продукты.

В связи с этим перед химией стала задача найти способы получения бензина в большом количестве. Удобный путь был найден с помощью созданной А.М. Бутлеровым теории строения органических соединений.

Высококипящие продукты разгонки нефти непригодны для употребления в качестве моторного топлива. Их высокая температура кипения обусловлена тем, что молекулы таких углеводородов представляют собой слишком длинные цепи. Если расщепить крупные молекулы, содержащие до 18 углеродных атомов, получаются низкокипящие продукты типа бензина.

Этим путем пошел русский инженер В.Г.Шухов, который в 1891 г. разработал метод расщепления сложных углеводородов, названный впоследствии крекингом (что означает расщепление).

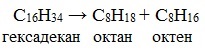

Сущность крекинга заключается в том, что при нагревании происходит расщепление крупных молекул углеводородов на более мелкие, в том числе на молекулы, входящие в состав бензина. Обычно расщепление происходит примерно в центре углеродной цепи по С—С-связи, например:

Однако разрыву могут подвергаться и другие С—С-связи. Поэтому при крекинге образуется сложная смесь жидких алканов и алкенов.

Получившиеся вещества частично могут разлагаться далее, например:

Такой процесс, осуществляемый при температуре около 470°С – 550°С и небольшом давлении, называется термическим крекингом. Этому процессу обычно подвергаются высококипящие нефтяные фракции, например, мазут. Процесс протекает медленно, при этом образуются углеводороды с неразветвлённой цепью атомов углерода.

Бензин, получаемый термическим крекингом, невысокого качества, не стоек при хранении, он легко окисляется, что обусловлено наличием в нём непредельных углеводородов. Однако, детонационная стойкость (взрывоустойчивость, характеризующаяся октановым числом) такого бензина выше, чем у бензина прямой перегонки из-за большого содержания непредельных углеводородов. При использовании, к бензину необходимо добавлять антиокислители, чтобы защитить двигатель.

Коренным усовершенствованием крекинга явилось внедрение в практику процесса каталитического крекинга. Этот процесс был впервые осуществлен в 1918 г. Н.Д.Зелинским.

Каталитический крекинг позволил получать в крупных масштабах авиационный бензин.

Его проводят в присутствии катализатора (алюмосиликатов: смеси оксида алюминия и оксида кремния) при температуре 450 — 500°С и атмосферном давлении. Обычно каталитическому крекингу подвергают дизельную фракцию.

При каталитическом крекинге, который осуществляется с большой скоростью, получается бензин более высокого качества, чем при термическом крекинге. Это связано с тем, что наряду с реакциями расщепления происходят реакции изомеризации алканов нормального строения. Кроме того, образуется небольшой процент ароматических углеводородов, улучшающих качество бензина.

Бензин каталитического крекинга более устойчив при хранении, так как в его состав входит значительно меньше непредельных углеводородов по сравнению с бензином термического крекинга, обладает ещё большей детонационной стойкостью, чем бензин термического крекинга.

Учебный фильм «Каталитический крекинг нефти»

Таким образом, высокое качество бензина, получаемого каталитическим крекингом, обеспечивается наличием в его составе разветвленного строения углеводородов и ароматических углеводородов.

Основным способом переработки нефтяных фракций являются различные виды крекинга.

Впервые (1871–1878) крекинг нефти был осуществлен в лабораторном и полупромышленном масштабе сотрудником Петербургского технологического института А.А.Летним. Первый патент на установку для крекинга заявлен Шуховым в 1891 г. В промышленности крекинг получил распространение с 1920-х гг.

Крекинг – это термическое разложение углеводородов и других составных частей нефти.

Чем выше температура, тем больше скорость крекинга и больше выход газов и ароматических углеводородов. Крекинг нефтяных фракций кроме жидких продуктов дает первостепенно важное сырье – газы, содержащие непредельные углеводороды (олефины).

Различают следующие основные виды крекинга:

жидкофазный (20–60 атм, 430–550°С), дает непредельный и насыщенный бензины, выход бензина порядка 50%, газов 10%;

парофазный (обычное или пониженное давление, 600°С), дает непредельно-ароматический бензин, выход меньше, чем при жидкофазном крекинге, образуется большое количество газов;

пиролиз нефти – разложение органических веществ без доступа воздуха при высокой температуре (обычное или пониженное давление, 650–700°С), дает смесь ароматических углеводородов (пиробензол), выход порядка 15%, более половины сырья превращается в газы;

деструктивное гидрирование (давление водорода 200–250 атм, 300–400°С в присутствии катализаторов – железа, никеля, вольфрама и др.), дает предельный бензин с выходом до 90%;

каталитический крекинг (300–500°С в присутствии катализаторов – AlCl3, алюмосиликатов, МоS3, Сr2О3 и др.), дает газообразные продукты и высокосортный бензин с преобладанием ароматических и предельных углеводородов изостроения.

В технике большую роль играет так называемый каталитический риформинг – превращение низкосортных бензинов в высокосортные высокооктановые бензины или ароматические углеводороды.

Основными реакциями при крекинге являются реакции расщепления углеводородных цепей, изомеризации и циклизации. Огромную роль в этих процессах играют свободные углеводородные радикалы.

Урок №54. Глубокая переработка нефти. Крекинг, риформинг

Геологический разрез нефтеносной местности

Нефть и нефтепродукты, их применение

Нефть – это маслянистая жидкость от желтого или светло-бурого до черного цвета с характерным неприятным запахом. Нефть легче воды и не растворима в ней. Она встречается во многих местах земного шара, пропитывая пористые горные породы на различной глубине.

У нефти есть удивительная способность – образовывать на поверхности воды тончайшие пленки: чтобы покрыть микронной пленкой 1 км 2 требуется всего 10 л нефти.

Большой вред приносит загрязнение нефтью и нефтепродуктами водоемов.

Состав

Нефть – смесь газообразных, жидких и твердых углеводородов (всего более 100 различных соединений). Кроме углеводородов в нефти еще содержатся в небольшом количестве органические соединения, содержащие O, N, S и др. Имеются также высокомолекулярные соединения в виде смол и асфальтовых веществ.

Состав нефти еще зависит от месторождения. Но все они обычно содержат три вида углеводородов:

парафины, в основном нормального соединения,

По мнению большинства ученых, нефть представляет собой геохимически измененные остатки некогда населявших земной шар растений и животных. Эта теория органического происхождения нефти подкрепляется тем, что в нефти содержатся некоторые азотистые вещества – продукты распада веществ, присутствующих в тканях растений.

Есть и теории о неорганическом происхождении нефти : образовании ее в результате действия воды в толщах земного шара на раскаленные карбиды металлов (соединения металлов с углеродом) с последующим изменением получающихся углеводородов под влиянием высокой температуры, высокого давления, воздействия металлов, воздуха, водорода и др.

При добыче из нефтеносных пластов, залегающих в земной коре иногда на глубине нескольких километров, нефть либо выходит на поверхность под давлением находящихся на нем газов, либо выкачивается насосами.

Нефтяная отрасль промышленности сегодня – это крупный народно-хозяйственный комплекс, который живет и развивается по своим законам.

Что значит нефть сегодня для народного хозяйства страны?

сырье для нефтехимии в производстве синтетического каучука, спиртов, полиэтилена, полипропилена, широкой гаммы различных пластмасс и готовых изделий из них, искусственных тканей;

источник для выработки моторных топлив (бензина, керосина, дизельного и реактивных топлив), масел и смазок, а также котельно-печного топлива (мазут), строительных материалов (битумы, гудрон, асфальт);

сырье для получения ряда белковых препаратов, используемых в качестве добавок в корм скоту для стимуляции его роста.

Нефть – наше национальное богатство, источник могущества страны, фундамент ее экономики.

Нефтяной комплекс России включает 148 тыс. нефтяных скважин, 48,3 тыс. км магистральных нефтепроводов, 28 нефтеперерабатывающих заводов общей мощностью более 300 млн т/год нефти, а также большое количество других производственных объектов.

Из нефти вырабатывают реактивное топливо

На предприятиях нефтяной отрасли промышленности и обслуживающих ее отраслей занято около 900 тыс. работников, в том числе в сфере науки и научного обслуживания – около 20 тыс. человек. За последние десятилетия в структуре топливной отрасли промышленности произошли коренные изменения, связанные с уменьшением доли угольной отрасли промышленности и ростом отраслей по добыче и переработке нефти и газа. Если в 1940 г. они составляли 20,5%, то в 1984 г. – 75,3% от суммарной добычи минерального топлива. Теперь на первый план выдвигается природный газ и уголь открытой добычи. Потребление нефти для энергетических целей будет сокращено, напротив, расширится ее использование в качестве химического сырья. В настоящее время в структуре топливно-энергетического баланса на нефть и газ приходится 74%, при этом доля нефти сокращается, а доля газа растет и составляет примерно 41%. Доля угля 20%, оставшиеся 6% приходятся на электроэнергию.

Первичная переработка нефти

Переработку нефти впервые начали братья Дубинины на Кавказе.

Первичная переработка нефти заключается в ее перегонке.

Перегонку производят на нефтеперерабатывающих заводах после отделения нефтяных газов.

Нефть нагревают в трубчатой печи до 350 С, образовавшиеся пары вводят в ректификационную колонну снизу.

Ректификационная колонна имеет горизонтальные перегородки с отверстиями — тарелки .

Схема переработки нефти методом ректификации

Из нефти выделяют разнообразные продукты, имеющие большое практическое значение. Сначала из нее удаляют растворенные газообразные углеводороды (преимущественно метан). После отгонки летучих углеводородов нефть нагревают. Первыми переходят в парообразное состояние и отгоняются углеводороды с небольшим числом атомов углерода в молекуле, имеющие относительно низкую температуру кипения. С повышением температуры смеси перегоняются углеводороды с более высокой температурой кипения. Таким образом, можно собрать отдельные смеси (фракции) нефти. Чаще всего при такой перегонке получают четыре летучие фракции, которые затем подвергаются дальнейшему разделению.

Основные фракции переработки нефти методом ректификации

Газолиновая фракция , собираемая от 40 до 200 °С, содержит углеводороды от С 5 Н 12 до С 11 Н 24 . При дальнейшей перегонке выделенной фракции получают газолин ( t кип = 40–70 °С), бензин ( t кип = 70–120 °С) – авиационный, автомобильный и т.д.

Лигроиновая фракция , собираемая в пределах от 150 до 250 °С, содержит углеводороды от С 8 Н 18 до С 14 Н 30 . Лигроин применяется как горючее для тракторов. Большие количества лигроина перерабатывают в бензин.

Керосиновая фракция включает углеводороды от С 12 Н 26 до С 18 Н 38 с температурой кипения от 180 до 300 °С. Керосин после очистки используется в качестве горючего для тракторов, реактивных самолетов и ракет.

Газойлевая фракция ( t кип. >275°С), по-другому называется дизельным топливом .

М азут – о статок после перегонки нефти – содержит углеводороды с большим числом атомов углерода (до многих десятков) в молекуле.

Мазут также разделяют на фракции перегонкой под уменьшенным давлением, чтобы избежать разложения.

В результате получают:

Соляровые масла (дизельное топливо).

Смазочные масла (автотракторные, авиационные, индустриальные и др.).

Вазелин (технический вазелин применяется для смазки металлических изделий с целью предохранения их от коррозии, очищенный вазелин используется как основа для косметических средств и в медицине).

Из некоторых сортов нефти получают парафин (для производства спичек, свечей и др.).

После отгонки летучих компонентов из мазута остается гудрон . Его широко применяют в дорожном строительстве. Кроме переработки на смазочные масла мазут также используют в качестве жидкого топлива в котельных установках.

Продукты переработки нефти

РИФОРМИНГ

(вторичная переработка нефти)

Бензина, получаемого при перегонке нефти, не хватает для покрытия всех нужд. В лучшем случае из нефти удается получить до 20% бензина, остальное – высококипящие продукты.

В связи с этим перед химией стала задача найти способы получения бензина в большом количестве. Удобный путь был найден с помощью, созданной А.М. Бутлеровым теории строения органических соединений. Высококипящие продукты разгонки нефти непригодны для употребления в качестве моторного топлива. Их высокая температура кипения обусловлена тем, что молекулы таких углеводородов представляют собой слишком длинные цепи. Если расщепить крупные молекулы, содержащие до 18 углеродных атомов, получаются низкокипящие продукты типа бензина.

Основным способом переработки нефтяных фракций являются различные виды крекинга. Впервые (1871–1878) крекинг нефти был осуществлен в лабораторном и полупромышленном масштабе сотрудником Петербургского технологического института А.А. Летним. Первый патент на установку для крекинга заявлен Шуховым в 1891 г. В промышленности крекинг получил распространение с 1920-х гг.

Крекинг – это термическое разложение углеводородов и других составных частей нефти. Чем выше температура, тем больше скорость крекинга и больше выход газов и ароматических углеводородов.

Крекинг нефтяных фракций кроме жидких продуктов дает первостепенно важное сырье – газы, содержащие непредельные углеводороды (олефины).

Различают следующие основные виды крекинга:

жидкофазный (20–60 атм, 430–550 °С), дает непредельный и насыщенный бензины, выход бензина порядка 50%, газов 10%;

парофазный (обычное или пониженное давление, 600 °С), дает непредельно-ароматический бензин, выход меньше, чем при жидкофазном крекинге, образуется большое количество газов;

пиролиз нефти – разложение органических веществ без доступа воздуха при высокой температуре (обычное или пониженное давление, 650–700 °С), дает смесь ароматических углеводородов (пиробензол), выход порядка 15%, более половины сырья превращается в газы;

деструктивное гидрирование (давление водорода 200–250 атм, 300–400 °С в присутствии катализаторов – железа, никеля, вольфрама и др.), дает предельный бензин с выходом до 90%;

каталитический крекинг (300–500 °С в присутствии катализаторов – AlCl 3 , алюмосиликатов, МоS 3 , Сr 2 О 3 и др.), дает газообразные продукты и высокосортный бензин с преобладанием ароматических и предельных углеводородов изостроения.

каталитический риформинг – превращение низкосортных бензинов в высокосортные высокооктановые бензины или ароматические углеводороды.

http://himija-online.ru/organicheskaya-ximiya/prirodnye-istochniki-uv/termicheskij-i-kataliticheskij-kreking-riforming-vtorichnaya-pererabotka-nefti.html

http://www.sites.google.com/site/himulacom/%D0%B7%D0%B2%D0%BE%D0%BD%D0%BE%D0%BA-%D0%BD%D0%B0-%D1%83%D1%80%D0%BE%D0%BA/10-%D0%BA%D0%BB%D0%B0%D1%81%D1%81-%D1%82%D1%80%D0%B5%D1%82%D0%B8%D0%B9-%D0%B3%D0%BE%D0%B4-%D0%BE%D0%B1%D1%83%D1%87%D0%B5%D0%BD%D0%B8%D1%8F/%D1%83%D1%80%D0%BE%D0%BA-54-%D0%B3%D0%BB%D1%83%D0%B1%D0%BE%D0%BA%D0%B0%D1%8F-%D0%BF%D0%B5%D1%80%D0%B5%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B0-%D0%BD%D0%B5%D1%84%D1%82%D0%B8-%D0%BA%D1%80%D0%B5%D0%BA%D0%B8%D0%BD%D0%B3-%D1%80%D0%B8%D1%84%D0%BE%D1%80%D0%BC%D0%B8%D0%BD%D0%B3