Уравнение Эйлера для работы лопастного колеса

Для определения суммарного момента реакции лопаток рабочего колеса при взаимодействии их с потоком жидкости воспользуемся теоремой об изменении момента количества движения. Согласно этой теореме при установившемся движении изменение момента количества движения потока жидкости, проходящее через рабочее колесо нагнетателя в единицу времени, равно моменту сил реакции лопаток.

Применяя данную теорему к движению жидкости через рабочее колесо нагнетателя, допустим, что это движение установившееся, струйное, без гидравлических потерь. Рассмотрим изменение момента количества движения, массы жидкости за 1с. При этом масса участвующей в движении жидкости можно определить по следующей зависимости:

где,

Q – подача нагнетателя.

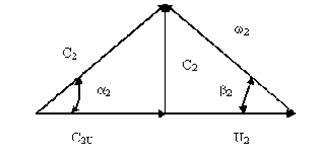

Момент количества движения относительно оси рабочего колеса во входном сечении при скорости движения в этом сечении C1 (рисунок 2.3), можно определить по следующей зависимости:

M1=

А момент количества движения на выходе из рабочего колеса – по следующей зависимости:

M2=

r1 и r2 — расстояния от оси колеса до вектора входной и выходной скоростей.

Сумма моментов сил, действующих на лопатку рабочего колеса нагнетателя спроецированных на радиус определяют по следующей зависимости:

С другой стороны на массу жидкости, заполняющей межлопастные каналы рабочего колеса, действуют 4 группы внешних сил: сила тяжести, силы давления в сечениях (входа-выхода), динамические силы (центробежные силы) со стороны рабочего колеса и силы трения жидкости на обтекаемых поверхностях

где, МG – момент силы тяжести;

МP – момент сил давления;

МК – момент от динамических сил.

Момент силы тяжести всегда равен 0, так как плечо этих сил равно 0 (они проходят через ось вращения колеса). Момент сил давления в расчетных сечениях по той же причине равен 0. А поскольку силами трения пренебрегают, то момент сил трения тоже равен 0. Следовательно, момент всех внешних сил относительно оси вращения колеса сводится к моменту динамического взаимодействия рабочего колеса на протекающую через него жидкость, т.е.

Известно, что мощность, передаваемая жидкости рабочим колесом, т.е. произведение

Следовательно, уравнение (2.16) с учетом выражений (2.17) и (2.18) будет иметь вид

Известно, что окружные скорости u1 и u2 можно представить в виде:

из этого следует

Подставив выражения в (2.19) и (2.20) и разделив его на Q, получим

или с учетом того, что

Зависимость (2.22) называют основным уравнением лопастных нагнетателей или уравнением Эйлера.

Уравнения (2.21) и (2.22) выведены из условия пренебрежения силами трения и учетом того, что рабочее колесо имеет бесконечное число тонких лопаток (z=

Известно, что в рабочее колеса большинства центробежных нагнетателей жидкость поступает радиально (a=90 0 , следовательно, с1=0) поэтому уравнение (2.21) и (2.22) можно записать в виде:

Для осевых нагнетателей в силу того, что переносные (окружные) скорости на входе и выходе одинаковы уравнение (2.22) имеет вид:

Основное уравнение лопастного нагнетателя показывает, что теоретическое давление и напор, тем больше, чем больше окружная скорость на внешней окружности рабочего колеса u=pD2n, т.е. чем больше его диаметр, частота вращения и угол b2.

2.4 Влияние угла (β2) выхода потока на напор нагнетателя

Угол выхода потока b2 зависит от формы лопаток. Существуют три вида лопаток: загнутые (по ходу вращения) назад; с радиальным выходом; загнутые вперед.

в)

Рис. 2.5. Зависимость угла выходы от формы лопаток.

При равных геометрических размерах колес и постоянном значении u2 c возрастанием b2 увеличивается окружная составляющая абсолютной скорости сw. Следовательно, с увеличением b2 напор насоса увеличивается и у рабочего колеса с лопатками, загнутыми вперед, он будет наибольшим. Однако в практике насосостроения чаще используют рабочие колеса с лопатками, загнутыми назад. Это объясняется следующими причинами:

1. Основным назначением нагнетателей является создание статистического напора, а колеса с лопатками загнутыми вперед обладают малым коэффициентом статического напора (kс 0,5), (k=

Основное увеличение напора у них происходит за счет возрастания динамической составляющей скорости (с2).

2. Лопатки, загнутые назад, с гидродинамической точки зрения более удобообтекаемые при переменном режиме работы нагнетателей, диапазон скоростей безотрывного обтекания значительно шире. Следовательно, гидравлические потери при движении жидкой среды по каналам будут меньше, а КПД насоса выше. Обычно принимают следующие значения углов входа и выхода для лопаток, загнутых назад:

Действительное давление и напор, развиваемый нагнетателем, меньше теоретических. Давление, развиваемое нагнетателем, уменьшается главным образом из-за того, что при конечном числе лопастей рабочего колеса не все частицы жидкости отклоняются равномерно, вследствие чего уменьшается абсолютная скорость (с2). Влияние конечного числа лопастей учитывается введением поправочного коэффициента К,

Z – число лопастей рабочего колеса нагнетателя.

Кроме того, часть энергии расходуется на преодоление гидравлических сопротивлений, которые учитываются гидравлическим КПД.

С учетом этих поправок полное давление определяют следующим выражением:

Угол a2 принимают обычно в пределах 8-14 0 .

Полное давление (напор) можно выразить в виде зависимости от абсолютной, переносной и относительной скоростей потока. Для этого еще раз воспользуемся треугольником скоростей (см. рис.2.4)

Согласно теореме косинусов имеем:

и подставив в уравнение (2.69), вместо значения

Из уравнения видно, что давление, создаваемое нагнетателем, складывается из прироста кинетической энергии абсолютного движения, повышения статического давления от работы центробежных сил и преобразования кинетической энергии относительного движения в межлопасных каналах.

Отношение скорости закручивания к окружной скорости называется коэффициентом закручиванияj.

Отношение полного давления PТ к динамическому Pd=

Уравнение Эйлера

Жидкость, перекачиваемая под действием центробежной силы насосом, при прохождении через межлопаточные пространства (каналы) рабочего колеса приобретает как потенциальную, так и кинетическую энергию.

На рис. 2.25 изображена схема изменения направления скоростей на рабочем колесе при входе жидкости на рабочую лопатку и выходе с нее. Энергия в потоке жидкости увеличивается в результате силового воздействия лопаток колеса на жидкость и соответствующего расхода энергии двигателя, приводящего насос в действие. Напор, развиваемый насосом, может характеризовать удельную энергию, т. е. энергию, приобретенную единицей массы жидкости.

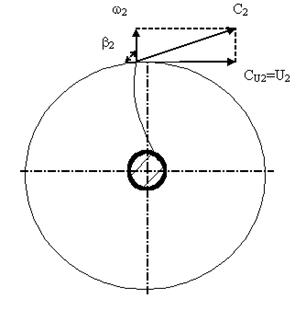

Рис. 2.25. Схема изменения направления скоростей на рабочем колесе насоса

Эйлер вывел уравнение для определения теоретического напора при следующих допущениях: а) перекачиваемая жидкость является идеальной (при ее протекании через проточную часть насоса исключаются гидравлические сопротивления); б) рассматриваемый насос имеет бесконечно большое число лопаток, благодаря чему все частицы жидкости движутся внутри колеса по одинаковым траекториям, имеющим очертания лопаток.

Бесконечное число лопаток дает бесконечно узкий канал для прохода жидкости и обеспечивает ламинарный характер течения жидкости, что упрощает построение векторной диаграммы на выходе. Допустим, что за 1 с через колесо протекает масса жидкости т. При входе в лопаточное колесо частица жидкости получает окружную скорость направленную по касательной к окружности входных кромок и равную u1 = 0,5ωD1, где ω — угловая скорость колеса насоса (по часовой стрелке); D1 — диаметр внутренней окружности колеса. Кроме того, жидкость получает относительную скорость ω1 которая направлена по касательной к контуру лопатки от положения входа.

Абсолютная скорость с1 может быть найдена построением параллелограмма, сторонами которого являются векторы скорости u1 и ω1. После того как частица жидкости совершила путь вдоль лопаток колеса, при выходе она будет иметь окружную скорость u2, направленную по касательной к наружному контуру колеса, и относительную ω2, направленную по касательной к контуру лопатки. Построив параллелограмм, можно найти абсолютную скорость выхода с2. Напор Ht∞ (t — идеальная жидкость; ∞ — бесконечно большое число лопаток) определяется на основании закона, известного из теоретической механики, по которому приращение момента количества движения материальной системы относительно данной оси за некоторый промежуток времени равно моменту импульса всех внешних сил за тот же промежуток времени (например, за 1 с).

Количество движения массы жидкости при входе равно произведению массы на скорость F1 = mc1, а при выходе F2 = mс2. Момент количества движения массы жидкости при входе равен 0,5mc1D1 cos α1, момент количества движения массы жидкости при выходе 0,5mc2D2 cos α2, где α1, α2 — углы между направлениями абсолютной и окружной скоростей. Момент импульса внешних сил равен разности моментов количества движения М = 0,5 (mc2D2 cos α2 — mc1D1 cos α1). Для упрощения обе части уравнения умножим на угловую скорость и разделим на массу, а левую часть разделим и умножим на ускорение свободного падения:

Mωg/(mg) = 0,5 (ωc2D2 cos α2 — mc1D1 cos α1. (2.6)

Известно, что мощность равна произведению угловой скорости и момента импульса внешних сил: N = ωМ. Если мощность выразить через теоретический напор, то она равна N = mgHt∞, откуда

Ht∞ = N/(mg). (2.7)

Заменяя в уравнении (2.6) произведение Мω на N и помня, что u1 = 0,5ω1D1 и u2 = 0,5ω2D2, получаем N/(mg) = (c2u2 cos α2 —с1u1 cos α1)/g. С учетом равенства (2.7) теоретический напор определится из выражения Ht∞ = (c2u2 cos α2 — c1u1 cos α1)/g.

Полный теоретический напор равен сумме статического и динамического напоров: Ht∞ = Hст + Hдин. Это очевидно из другого уравнения Эйлера, полученного через уравнение Бернулли: Ht∞ = Hст + Hдин = (n2 — u1)/(2g) + (w1 — w2)/(2g) + (c2—c1)/(2g).

Так как проекция абсолютной скорости на направление окружной скорости u2 представляет собой тангенциальную составляющую абсолютной выходной скорости с2, то она вычисляется по выражению c2u = с2 cos a2. Ввиду того что у большинства центробежных насосов отсутствуют направляющие аппараты при входе жидкости на лопатки и во избежание больших гидравлических потерь от ударов жидкости о лопатки угол ах принято выбирать равным 90°. Но cos 90° = 0, следовательно, c1u1 cos а1 = = 0. Таким образом, получаем основное уравнение центробежного насоса, или уравнение Эйлера:

Ht∞ = u2c2 cos a2/g = u2c2u/g. (2.8)

Основные уравнения для получения теоретического напора Ht в центробежном насосе были получены при условии, что траектория каждой частицы жидкости, движущейся по рабочему колесу, совпадает с профилем лопатки. Это было бы возможно лишь в том случае, когда каждая элементарная струйка направлялась бы двумя бесконечно тонкими лопатками, которых потребовалось бы бесконечно большое число. В действительном насосе число лопаток ограничено и они имеют определенную толщину. Это приводит к искажению треугольников скоростей, пересечению струек жидкости и образованию различных завихрений. Затраты на эти потери энергия снижают создаваемый напор на величину коэффициента φ = 1/<1 + 2 /z·1/[1 — (γ1/γ2)2]>, где ψ — технологический коэффициент, который зависит от степени обработки проточной части и угла β2 между направлениями относительной и окружной скоростей, находится по соотношению ψ= (0,55÷0,65) + 0,6 sin β1 ≈ 0,8÷1,3; z = 6÷9 — число лопастей судового насоса.

Для получения действительного напора необходимо учитывать также потери на преодоление гидравлических сопротивлений в насосе. Тогда (2.8) может быть преобразована в формулу действительного напора Hд = Ht∞φηr=u2c2uφηr/g.

Основное уравнение лопастных машин. Уравнение Эйлера.

В процессе проектирования любой лопастной машины необходимо установить взаимосвязь между основными рабочими параметрами машины (подача, напор) и геометрическими размерами, формой лопастей, частотой вращения рабочего колеса. В осевых машинах эту задачу решают с помощью вихревой теории Н.Е. Жуковского. Применительно к центробежным машинам пользуются одноразмерной, струйной теорией, предложенной в 1754 г. Л. Эйлером. Используя закон об изменении моментов количества движения, он получил уравнение для простейшей гидравлической машины – Сегнерова колеса, состоящего из отдельных трубок, траектории движения частиц в которых определялись формой канала-трубки.

При выводе уравнения Эйлером были сделаны два допущения:

· рабочее колесо состоит из бесконечно большого числа бесконечно тонких лопастей;

· рабочее колесо работает без потерь.

При таких допущениях можно без знаний процессов, происходящих внутри каналов рабочего колеса, получить необходимые соотношения по параметрам потока на входе и выходе из него.

Величины, относящиеся к условиям входа в рабочие колесо, обозначим индексом 1, а выхода — индексом 2.

Для вывода уравнения воспользуемся теоремой об изменении момента количества движения: производная по времени от главного момента количества движения системы материальных точек относительно некоторой оси равна сумме моментов всех внешних сил, действующих на данную систему.

N — мощность на валу рабочего колеса;

m — секундная масса жидкости;

М — внешний момент (на валу рабочего колеса)

М1— момент количества движения массы жидкости на входе в рабочее колесо;

М2 — момент количества движения массы жидкости на выходе из рабочего колеса;

N — частота вращения вала рабочего колеса;

Нт— теоретический напор при бесконечно большом числе лопастей.

Из плана скоростей при вращении рабочего колеса по часовой стрелке следует:

Согласно закону об изменении момента количества движения массы жидкости можно записать:

M = M2 — M1 = m×(r2×c2u — r1×c1u) =

Известно, что r1×w = u1, r2×w = u2, M =

Умножим левую и правую части уравнения на w, а величину мощности выразим r×g×QT×HT

Тогда, решая уравнение относительно Нт, получим \

Анализ этого уравнения показывает, что увеличить напора насоса можно разными путями:

1. путем увеличения окружной скорости на выходе из колеса u2. Для этого можно увеличивать количество оборотов и диаметр рабочего колеса, т.к.

2. путем уменьшения угла a2. При этом величина проекции абсолютной скорости движения жидкости на окружную

С2И= U2

3. при неизменных параметрах потока на выходе из рабочего колеса напор насоса можно увеличить путем уменьшения U1 С1u. Величину U1 уменьшать не имеет смысла, потому что при этом еще больше уменьшится величина U2. Поэтому при конструировании насосов стремятся уменьшить величину С1u.

Для случая радиального входа жидкости в рабочее колесо, когда a1=90 и С1u=0, уравнение Эйлера принимает вид

Принимая во внимание, что U2=p×D2×n2 формулу (1) можно записать в виде

Исходя из этого за счет D2, n и C2u можно получить сколь угодно большой напор. Однако в реальных условиях из-за ограничения перечисленных величин повышение удельной энергии на одном колесе насоса не превосходит 5000. 7000 Дж/кг, что соответствует напору 500. 700 м. Диаметр рабочего колеса помимо условий прочности ограничивается потерями на трение его дисков о жидкость. Частота вращения рабочего колеса лимитируется условиями прочности вала и явлением кавитации, которая может возникнуть при больших скоростях жидкости.

При конечном числе лопастей эпюра относительных скоростей в каналах рабочего колеса получится неравномерной, следовательно, будет иметь место разность давлений по обе стороны стенок лопастей. К этому следует добавить, что на характер распределения скоростей в реальном потоке оказывает влияние также форма каналов и вязкость жидкости. Суммарное влияние этих факторов учесть теоретически не представляется возможным. Чтобы применить к реальным потокам и реальным рабочим колесам результаты, полученные на основании струйной теории Л.Эйлера, вводятся опытные поправочные коэффициенты.

Теоретически напор при бесконечном числе лопаток больше напора при конечном числе лопаток и влияние числа лопастей учитывается коэффициентом Г.Ф.Проскуры

где z — количество лопаток в рабочем колесе, шт.

Обычно у центробежных насосов Z = 6. 12 при этом К = 0.75. 0.9.

Потери напора в насосе характеризуются гидравлическим КПД, который принимается равным 0.8. 0.95.

Действительный напор насоса равен

Пользуясь уравнением Эйлера, определим из каких частей, слагается теоретический напор насоса. Преобразуем уравнение таким образом, чтобы в него после исключения С2u и С1u вошли относительные, переносные и абсолютные скорости на входе и выходе из колеса. Из треугольника скоростей на основании теоремы косинусов следует:

Находим из уравнений

Подставим полученные уравнения в уравнение Эйлера (17)

После преобразований получим

Сумма первых двух членов уравнения называется статическим напором Hт.ст, а третий член уравнения называется динамическим напором Hт.дин. Для уменьшения потерь энергии в процессе преобразования динамического напора в статический последний должен составлять не менее 75. 85% от полного напора. Отношение статического напора к полному напору носит название коэффициента реактивности

Коэффициент реактивности определяется углом b2, чем больше rт, тем большая часть напора преобразуется в рабочем колесе в статический напор.

Дата добавления: 2016-09-26 ; просмотров: 4338 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

http://www.stroitelstvo-new.ru/sudostroenie/mehanizm/uravnenie-eilera.shtml

http://poznayka.org/s60637t1.html