Теоретические основы движения жидкости в центробежном насосе

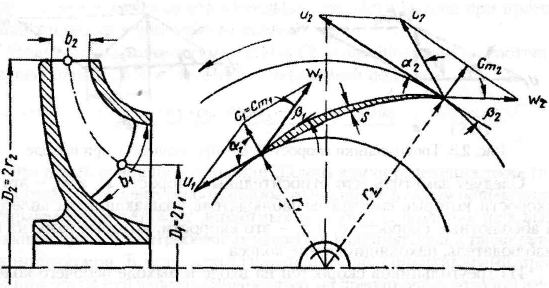

Жидкость подводится к рабочему колесу центробежного насоса аксиально, т. е. в направлении оси вала, со скоростью v. В рабочем колесе направление струй жидкости изменяется от осевого до радиального, перпендикулярного оси вала (рис. 2.7).

В каналы рабочего колеса (т. е. в пространство между лопастями) жидкость поступает со скоростью v1 которая в каналах увеличивается и на выходе из колеса достигает значения v2 (условимся индексом «1» обозначать скорости и углы на входе в рабочее колесо, а индексом «2» — на выходе из него).

Перемещаясь по каналу рабочего колеса, частицы жидкости совершают сложное движение: вращательное — вместе с колесом с окружной скоростью и и поступательное — относительно поверхностей лопастей со скоростью w. Относительная скорость направлена по касательной к поверхности лопасти в данной точке, а окружная скорость u — по касательной к окружности, на которой лежит эта точка. На выходе из рабочего колеса окружная скорость u2=π*D2n, где D2 — диаметр рабочего колеса, м; п — частота вращения колеса, с -1 .

Для простоты математических обобщений далее предположим, что движение жидкости в рабочем колесе струйное и траектории каждой движущейся частицы совпадают с очертанием лопасти. В результате выводов, полученных на основе такого предположения, в дальнейшем потребуется внести коррективы (коэффициенты), учитывающие реальное движение жидкости.

Абсолютная скорость движения жидкости v равна геометрической сумме ее составляющих v = w+u.

Введем, кроме того, понятие о радиальной и окружной составляющих абсолютной скорости v. Радиальная составляющая абсолютной скорости (меридиональная скорость) vr=v sin a,

где а — угол между абсолютной скоростью v и касательной к окружности в точке схода частицы жидкости с лопасти (или входа на нее).

Окружная составляющая абсолютной скорости vu = v cos a.

Для дальнейших выводов введем также понятие об угле в — угле между относительной скоростью w и касательной к окружности в точке схода частицы жидкости с лопасти (или входа на нее).

Основное уравнение центробежного насоса, позволяющее определить развиваемое им давление или напор, можно вывести, используя теорему об изменении моментов количества движения, которую формулируют так: изменение во времени главного момента количества движения системы материальных точек относительно некоторой оси равно сумме моментов всех сил, действующих на эту систему.

Применяя данную теорему к движению жидкости через рабочее колесо насоса, допустим, что это движение установившееся, струйное, без гидравлических потерь. Рассмотрим изменение момента количества движения массы жидкости за 1 с. При этом масса участвующей в движении жидкости составит m = pQ (p — плотность жидкости, Q — подача насоса).

Момент количества движения относительно оси рабочего колеса во входном сечении при скорости движения в этом сечении v1: M1=pQv1r1.

Момент количества движения на выходе из рабочего колеса : M2=pQv2r2, где r1 и r2 — расстояния от оси колеса до векторов входной и выходной скоростей соответственно.

Сумма моментов сил:

Так как в соответствии с рис. 2.7

то

На массу жидкости, заполняющей межлопастные каналы рабочего колеса, действуют три группы внешних сил: силы тяжести, силы давления в расчетных сечениях (входа — выхода) и со стороны рабочего колеса и силы трения жидкости на обтекаемых поверхностях.

Момент сил тяжести всегда равен нулю, так как плечо этих сил равно нулю (они проходят через ось вращения колеса). Момент сил давления в расчетных сечениях по этой же причине также равен нулю. Поскольку силами трения пренебрегают, то и момент сил трения равен нулю. Следовательно, момент всех внешних сил относительно оси вращения колеса сводится к моменту Мк динамического воздействия рабочего колеса на протекающую через него жидкость, т. е.

Мощность, передаваемая жидкости рабочим колесом, т. е. произведение Мк на относительную скорость, равна произведению расхода на теоретическое давление рт, создаваемое насосом. Следовательно.

С учетом выражений (2.6) и (2.7) уравнение (2.5) можно представить в виде

Переносные скорости движения в рассматриваемых сечениях Сна входе в колесо и выходе из пего) соответственно равны

Подставив их значения в уравнение (2.8) и разделив обе его части на О, получим

Как известно из гидравлики, напор H = p/pg или p = pgH. Подставив это значение в уравнение (2.9), получим

Зависимости (2.9) и (2.10) называются основными уравнениями лопастного насоса. Уравнения (2.9) и (2.10) выведены из условия пренебрежения силами трения, поэтому они отражают зависимость теоретического давления или напора, развиваемого насосом, от основных параметров рабочего колеса.

Для осевых насосов в силу того, что переносные скорости на входе и выходе одинаковы, уравнение (2.9) принимает вид

В рабочее колесо большинства насосов жидкость практически поступает радиально (a1=0°, следовательно, u1=0), поэтому уравнения (2.9) и (2.10) упрощаются и принимают вид:

Основные уравнения центробежного насоса показывают, что теоретическое давление и напор, развиваемые насосом, тем больше, чем больше окружная скорость на внешней окружности рабочего колеса, т. е. чем больше его диаметр, частота вращения и угол b2 (см. рис. 2.7), т. е. чем «круче» расположены лопасти рабочего колеса.

Действительные давление и напор, развиваемые насосом, меньше теоретических, так как реальные условия работы насоса отличаются от идеальных, принятых при выводе уравнения. Давление, развиваемое насосом, уменьшается главным образом из-за того, что при конечном числе лопастей рабочего колеса не все частицы жидкости отклоняются равномерно, вследствие чего уменьшается абсолютная скорость. Кроме того, часть энергии расходуется на преодоление гидравлических сопротивлений. Влияние конечного числа лопастей учитывается введением поправочного коэффициента k, характеризующего уменьшение величины v2u. Уменьшение давления вследствие гидравлических потерь учитывается введением гидравлического коэффициента полезного действия.

С учетом этих поправок полное давление:

Значение коэффициента n зависит от конструкции насоса, его размеров и качества выполнения внутренних поверхностей проточной части колеса. Обычно значение n находится в пределах 0,8— 0,95. Значение k при числе лопастей от 6 до 10, а2 = 8/14° и v2u=1,5/4 м/с колеблется от 0,75 до 0,9.

Теоретические основы работы центробежных насосов

Схема устройства и принцип действия центробежного насоса.

Основное уравнение центробежного насоса.

Зависимости основных параметров работы насоса.

Кавитация и методы борьбы с ней.

Рабочая характеристика и режим работы центробежного насоса.

Работа центробежных насосов в один трубопровод.

Осевое давление в центробежном насосе.

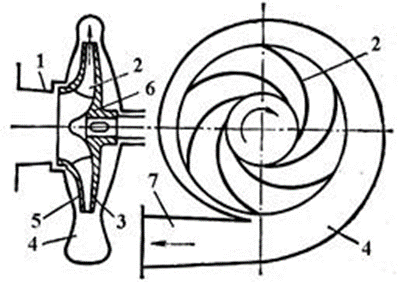

Cоздание давления в центробежном насосе происходит за счет кинетической энергии, приобретаемой жидкостью в каналах рабочего колеса при вращении ротора с определенной частотой, и превращения полученной кинетической энергии в энергию давления в направляющем аппарате корпуса.

Основным рабочим органом насоса является центробежное колесо 6, которое образовано задним 3 и передним 5 дисками, между которыми находятся рабочие лопатки колеса 2. В данном насосе эти лопатки на виде справа (в плане) имеют изгиб, противоположный направлению вращения (загнуты назад). Такой изгиб лопаток увеличивает КПД насоса и распространён в насосах средней и большой производительности. Для малых насосов и в некоторых других случаях возможно

Напор теоретически определяется частотой вращения и диаметром рабочего колеса (рис. 1.19).

Рисунок 1.19 Параметры рабочего колеса центробежного насоса

При движении внутри канала рабочего колеса частица жидкости имеет по отношению к колесу относительную скорость ω, которая направлена касательно к лопатке в точке ее приложения. Но благодаря вращению колеса при числе оборотов п частица жидкости приобретает и окружную скорость, направленную касательно к окружности радиуса r, определяемую как произведение угловой скорости на радиус r — расстояние рассматриваемой частицы от центра вращения, т. е.:

u = ω·r =

Следовательно, частица жидкости, покидая рабочее колесо, будет иметь окружную скорость по касательной к наружному диаметру колеса в точке выхода и относительную скорость, направленную касательно к выходной кромке лопатки. В результате геометрического сложения этих скоростей (u и w) частица жидкости будет иметь абсолютную скорость с по их равнодействующей (по диагонали параллелограмма, построенного на направлениях скоростей u и w), в направлении которой элементарные струйки жидкости будут выходить из рабочего колеса (рис. 1.20).

Рисунок 1.20 Движение жидкости в каналах рабочего колеса

Для скоростей входа и выхода из колеса обозначения одинаковы, только входным скоростям придается индекс 1, а выходным — индекс 2. Тогда будем иметь:

1) при входе на лопатки

— w1 – относительную скорость,

— с1 – абсолютную скорость,

— u1 – окружную скорость;

2) при выходе с лопаток

— w2 — относительную скорость,

— с2 — абсолютную скорость,

— u2 — окружную скорость.

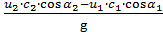

Основное уравнение Эйлера для определения теоретического напора колеса турбомашины, написанное в самом общем виде и справедливое для всех лопастных машин, т.е. водяных паровых и газовых турбин, центробежных насосов и вентиляторов, а также турбокомпрессоров:

Hт =

В результате гидравлических сопротивлений протеканию жидкости через рабочее колесо, на преодоление которых затрачивается часть энергии, действительный напор, создаваемый насосом, меньше теоретического. Введя в уравнение (1.18) гидравлический коэффициент полезного действия

Hд =

В центробежных насосах с осевым входом в рабочее колесо α1=90°, а второй член правой части равенства (1.19) превратится в ноль и уравнение Эйлера примет следующий вид:

Hд =

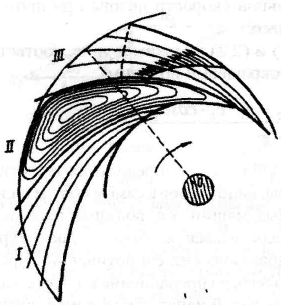

В то же время на напор влияет конструкция рабочего колеса, в частности ширина каналов между лопатками, что приводит к уменьшению действительного напора по сравнению с теоретическим (на 15-20%), вследствие неравномерности распределения скоростей в каналах рабочего колеса. Так, при вращении колеса жидкость, заполняющая его каналы, вращается в сторону, обратную вращению колеса. Это явление можно представить из рассмотрения движения жидкости в замкнутом объеме между лопатками, т. е. при закрытых внутреннем и внешнем выходных кольцевых сечениях канала. На рис. 1.21 (канал I)показано струйное течение, соответствующее бесконечно большому числу элементарно тонких лопаток. Если жидкость не имеет вязкости, то она при вращении замкнутого сосуда вокруг какой-либо оси, жестко скрепленной с ним, будет вращаться относительно стенок этого сосуда в обратную сторону с той же угловой скоростью, с какой вращается сосуд вокруг оси.

Кроме того, лопатки вращающегося колеса при передаче механической энергии жидкости, заполняющей его каналы, оказывают на нее давление, которое передается поверхностью лопатки, обращенной в сторону вращения колеса (выпуклой стороной), в результате чего давление на выпуклой стороне больше, чем на противоположной (вогнутой) стороне той же лопатки.

| Рисунок 1.21 Распределение скоростей в каналах рабочего колеса |

Поэтому для практического использования выражение (1.20) можно преобразовать и представить в следующем виде:

HД = K·

где D2 — внешний диаметр рабочего колеса в м;

n — частота вращения вала насоса в об/мин.

К — коэффициент, зависящий от углов а2, β2 и коэффициента k, учитывающего конечное число лопаток.

Теоретическую подачу центробежного насоса можно представить формулой:

Qт =

где λ — коэффициент, учитывающий площади, занимаемые концами лопаток (находится в пределах 0,92. ..0,95);

ψ — коэффициент, зависящий от изменения углов α2 и β2 (ψ= 0,09. 0,13);

Действительная подача Qд несколько меньше Qт:

где η0 — коэффициент утечки или объемный КПД, учитывающий щелевые потери жидкости через зазор между колесом и корпусом.

Мощность, потребляемая лопастным насосом, включает потери мощности в насосе и зависит, в частности от КПД насоса η:

Nпр =

Потери мощности в лопастном насосе слагаются из механических потерь, потерь на дисковое трение, объемных и гидравлических потерь.

Таким образом, КПД лопастного насоса равен произведению четырех КПД, соответствующих указанным потерям:

Потери мощности на дисковое трение происходят в результате взаимодействия потока жидкости с внешними поверхностями дисков рабочих колес, а также разгрузочной пяты. Дисковый КПД лопастных насосов изменяется в пределах

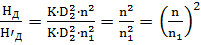

Зачастую приходится испытывать насос при числе оборотов, отличном от нормального. Поэтому необходимо знать, как изменится подача, напор и мощность при изменении числа оборотов. Из рассмотрения формул (1.21, 1.22 и 1.24) видно, что если изменить число оборотов n вала насоса, которым соответствовали напор

т.е. напор, создаваемый насосом, пропорционален квадрату числа оборотов,

т.е. подача насоса пропорциональна числу оборотов,

т.е. при условии

Полученные зависимости называют законом пропорциональности или подобия и ими широко пользуются для определения параметров насоса при изменении числа оборотов.

Неполадки в центробежных насосах возникают в результате не соблюдения условий входа жидкости в насос. Если в отдельных областях насоса давление понизится до давления насыщенных паров, то в этих областях начнется вскипание жидкости с образованием в канале воздушных карманов, нарушающих плавность потока. Эти карманы заполняются парами. Пузырьки паров увлекаются движущимся потоком и, попадая в сферу более высокого давления, конденсируются. Процесс конденсации происходит очень интенсивно. Частицы жидкости, стремясь заполнить область конденсирующегося пузырька, движутся к его центру с очень большими скоростями. При завершении процесса конденсации частицы жидкости внезапно останавливаются, в результате чего кинетическая энергия этих частиц переходит в энергию давления, причем местное повышение давления достигает значительной величины (десятков мегапаскалей).

Описанный процесс сопровождается местными гидравлическими ударами, повторяющимися десятки тысяч раз в секунду. Это явление называется кавитацией, которая может возникнуть как в стационарной, так и в движущейся части насоса.

Кавитация сопровождается сильным шумом, треском, вибрацией насоса, вызывает разрушение металла, понижает напор, производительность и КПД насоса. Кроме механического разрушения металла, кавитация вызывает его коррозию. Особенно быстро разрушается чугун. Разрушаются и более стойкие металлы — бронза, нержавеющая сталь. Поэтому в работе насоса нельзя допускать кавитацию, а высота всасывания должна быть такой, при которой возникновение кавитации невозможно.

При эксплуатации центробежных насосов кавитация может возникнуть при понижении уровня жидкости во всасывающем резервуаре ниже расчетного, повышении температуры перекачиваемой жидкости, неправильной установке и неправильном монтаже насоса. С целью уменьшения потерь во всасывающем трубопроводе уменьшают, по возможности, его длину, делают его более прямым, устанавливают минимальное количество арматуры, избегают воздушных мешков.

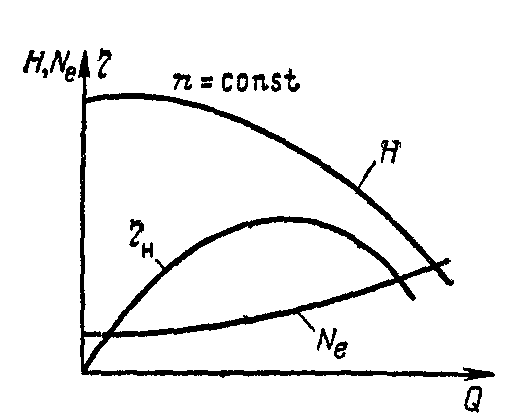

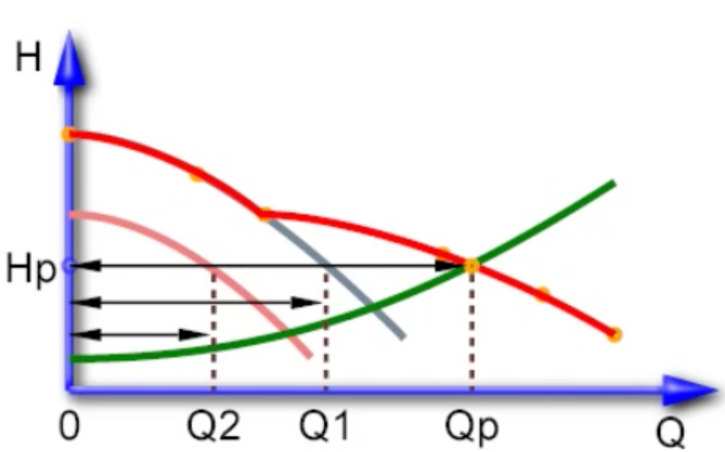

Центробежные насосы имеют, по сравнению с поршневым (плунжерным), мягкую характеристику, т.е. подача зависит от напора в линии. Эта зависимость отражена в рабочей характеристике насоса.

| Рисунок 1.22 Рабочая характеристика насоса |

Рабочая характеристика насоса это графическая зависимость напора H, потребляемой мощности N, и КПД

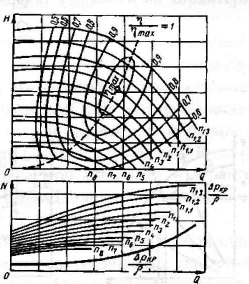

| Рисунок 1.23 Универсальная рабочая характеристика насоса |

Построив характеристики насоса при нескольких значениях вращения вала и соединив точки равного КПД, получим универсальную характеристику насоса при изменении частоты вращения его вала (рис. 2.10). Если при построении универсальной кривой принимались внутренние КПД насоса, то кривые равных КПД представляют собой параболы. При общем КПД насоса (с учетом механических потерь в сальниках и подшипниках) эти кривые искажаются и не соответствуют форме параболы. Универсальная характеристика позволяет по одному графику определить параметры насоса при изменении частоты вращения его вала.

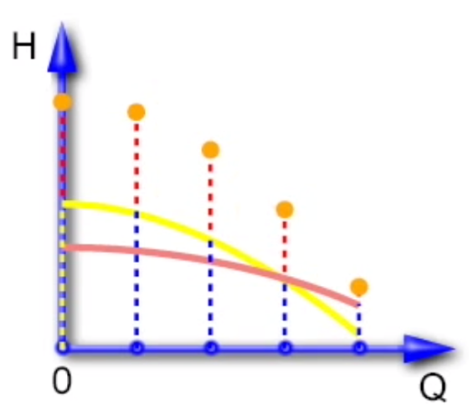

Чтобы определить рабочий режим насоса при его работе на определённый трубопровод необходимо построить рабочую характеристику сети. Рабочая характеристика сети – это график, отражающий зависимость напора в сети от подачи в сети. Этот график строится по математической формуле вида:

H = Hст + kQ 2 , (1.29)

где Hст – статический напор;

kQ 2 — удельная энергия, которая позволяет жидкости перемещаться по сети за счёт преодоления гидравлических сопротивлений.

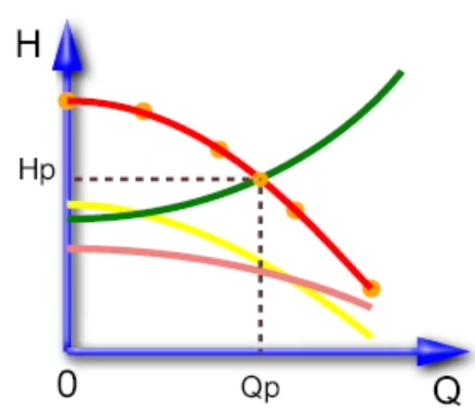

Статический напор выражает удельную энергию, за счёт которой жидкость поддерживается в сети, но не перемещается по ней. Второе слагаемой выражает удельную энергию, которая позволила бы жидкости перемещаться по сети за счёт преодоления гидравлических сопротивлений. С помощью рабочей характеристики сети можно выбрать конкретную конструкцию насоса или спрогнозировать рабочие параметры насоса. Точка пересечения графиков характеристик сети и насоса называется рабочей точкой, её координаты соответствуют рабочей подаче и рабочему напору насоса (рис. 1.24).

Рисунок 1.24 Определение рабочих параметров насоса

Широко используется совместная работа центробежных насосов в одну линию. Для этого насосы могут быть соединены параллельно — для увеличения подачи, или последовательно — для увеличения напора. Последний метод широко используется при создании многоступенчатых центробежных насосов, развивающих высокое давление.

Последовательная работа насосов применяется при необходимости увеличить напор жидкости, подаваемой в нагнетательный трубопровод. При этом первый насос (рис. 1.25, а) подает жидкость на прием второго насоса. Второй насос нагнетает ее в трубопровод. Таким образом, через оба насоса проходит одинаковое количество жидкости, которая подается в нагнетательный трубопровод с напором, равным сумме напоров этих насосов (рис. 1.25, б). При последовательной работе насосов подача первого насоса должна быть равной подаче второго или несколько большей (в пределах рабочей области второго насоса), а напор в начале нагнетательного трубопровода должен быть допустимым для второго насоса по условию сохранения его прочности.

Рисунок 1.25 Последовательное соединение насосов

Наиболее часто насосы работают параллельно (насосные станции водоподъема, перекачки нефти, нагнетание воды в пласт). Такие насосы обычно устанавливают в одной насосной. Они могут иметь разные характеристики. Рассмотрим упрощенный случай работы двух насосов, близкий к практическим задачам, когда можно пренебречь сопротивлением всасывающей части системы и напорных трубопроводов до узловой точки. При параллельной работе насосов подача их складывается, а напоры равны. Для получения суммарной их характеристики необходимо сложить абсциссы характеристик обоих насосов при равных ординатах (напорах) (рис. 1.26).

Рисунок 1.26 Параллельное соединение насосов

При параллельной работе двух насосов возможен режим их работы, при котором напор одного из них превысит напор другого в его режиме нулевой подачи. Тогда один насос будет нагнетать жидкость через другой в сторону его приема. Такая работа возможна, например, при возрастании давления в нагнетательном трубопроводе и в случае запуска одного из насосов при открытой задвижке на его выкиде и при работающем втором насосе. Поэтому необходимо для параллельной работы подбирать насосы так, чтобы рабочий напор не превышал напора при нулевой подаче одного из насосов. Рекомендуется подбирать насосы для параллельной работы с возможно близкими напорами при нулевой подаче. Для предотвращения перекачки жидкости одним насосом через другие необходимо у выкидов насосов устанавливать обратные клапаны.

Во время эксплуатации насоса на рабочее колесо действует осевая сила — результат воздействия потока жидкости на внутреннюю и наружную поверхности этого колеса. Осевая сила может быть значительной и в аварийной ситуации вызывать смещение рабочего колеса, нагрев подшипников, а при смещении ротора — соприкосновение колеса с неподвижными частями корпуса, в результате чего происходят истирание стенок рабочего колеса и поломка насоса.

Для уравновешивания осевой силы в одноступенчатых насосах применяют:

— рабочие колеса с двусторонним входом;

— взаимно противоположное расположение рабочих колес;

— отверстия в рабочем колесе и уплотнение на нем со стороны нагнетания;

— разгрузочную камеру, сообщающуюся с областью всасывания с помощью трубки или через отверстия в заднем диске; недостаток камеры — снижение к. п. д. насоса на 4 — 6%;

— радиальные ребра, уменьшающие воздействие осевой силы за счет снижения давления жидкости на заднем диске;

Для уравновешивания осевого усилия в многоступенчатых насосах используют:

— рабочие колеса при соответствующей системе подвода жидкости от колеса к колесу;

— рабочие колеса с дисками различного диаметра (увеличивают диаметр переднего диска или уменьшают диаметр заднего диска);

— автоматическую гидравлическую пяту (рис. 1.27), установленную за последней ступенью насоса.

Рисунок 1.27 Схема узла гидропяты:

1- камера с давлением нагнетания; 2 – разгрузочная камера; 3 – диск гидропяты

Вопросы для самоконтроля:

1. Как осуществляется создание напора в насосе?

2. Как влияет на напор количество лопаток в рабочем колесе?

3. Из каких элементов состоит рабочее колесо?

4. Что такое треугольник скоростей?

5. Сущность явления под названием «относительный вихрь».

6. От чего зависит подача центробежных насосов?

7. В каких координатах строится рабочая характеристика насоса?

8. Как определяется рабочая зона насоса?

9. Каким образом устраняется явление кавитации?

10. Почему насос запускают при закрытой задвижке на выкиде?

11. Для чего применяют параллельное и последовательное соединение насосов?

12. Причины возникновения осевого давления и способы его уравновешивания.

Дата добавления: 2016-09-26 ; просмотров: 14073 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

http://poznayka.org/s61950t1.html