Кинематическое уравнение цепи.

Задание

Реферат

Индивидуальное задание.

Пояснительная записка: 15 стр., 2 таблицы, 2 рис., 2 источника.

Графическая документация: 2 л. A4.

КИНЕМАТИЧЕСКОЕ УРАВНЕНИЕ, ГРАФИК ЧИСТОТ ОБОРОТОВ СТАНКА, ЛУЧЕВАЯ ДИАГРАММА.

В представленной работе проведен кинематический анализ зубофрезерного станка 5К310. Для станка составлено кинематическое уравнение главного движения, описаны механизмы движения, построены графики зависимости частот оборотов шпинделя и подачи от номера вала станка. Приведена кинематическая схема станка.

Содержание

1. Кинематический анализ металлорежущего станка. 6

1.1. Назначение, основные части, узлы и рабочие органы станка…………. …..6

1.2. Кинематическое уравнение цепи………………………………………………………6

1.4. Знаменатель геометрической прогрессии…………………………………………….9

1.7. Лучевая диаграмма скоростей………………………………………………………. 11

Список использованных источников…………………………………………. 13

Введение

Кинематический анализ производится для более подробного изучения принципа работы станка, возможностью его изменения, решения конкретной прикладной задачи. Кинематический анализ широкоуниверсального консольного фрезерного станка 5К310 проводился по следующей схеме: ознакомления со станком, его органами управления, оборудованием и аппаратурой; детально изучается конструкция и кинематика станка; технические характеристики станка.

КИНЕМАТИЧЕСКИЙ АНАЛИЗ ЗУБОФРЕЗЕРНОГО СТАНКА 5К310.

Назначение, основные части, узлы и рабочие органы станка

Зубофрезерный станок 5К310 предназначен для нарезания прямозубых и косозубы цилиндрических колес внешнего зацепления, а также червячных колес способом радиальной подачи. Нарезание производится червячными модульными фрезами по методу обкатки в полуавтоматическом цикле.

Подача при поступательном перемещении фрезы может быть направлена вниз (при встречном фрезеровании) и вверх (при попутном). Величина подачи выбирается в зависимости от требуемой шероховатости поверхности и точности обработки. Чем ниже шероховатость поверхности зуба и выше точность, тем меньше подача.

При нарезании косозубых фрез к основному вращению заготовки добавляется дополнительное, в зависимости от шага спирали, её направления и величины подачи. Фреза устанавливается таким образом, чтобы направление движения режущих зубьев, расположенных по винтовой спирали, совпадало с направлением зубьев нарезаемого колеса.

Главной частью станка является чугунная станина коробчатой формы. Внутри станины размещаются механизмы электропривода и гидропривода, электронасос и резервуар для СОЖ. На станине установлена передняя стойка, по вертикальным направляющим которой перемещаются салазки с поворотным суппортом и шпинделем. В шпинделе на оправке устанавливается червячная фреза. Переключение скоростей шпинделя осуществляется рукоятками. Вертикальная подача суппорта включается рукояткой, ручное перемещение осуществляется от квадрата, переключение подач – рукоятками. На горизонтальных направляющих станины установлены салазки с вращающимся столом и оправкой, на которой устанавливается заготовка. Салазки перемещаются в радиальном направлении с помощью винтовой пары автоматически или вручную от рукоятки. На салазках также устанавливается задняя стойка с контрподдержкой и коническим центром для повышения жесткости оправки. Контрподдержка перемещается с помощью гидросистемы включением рукоятки.

Рабочие и вспомогательные движения (быстрый подвод инструмента к заготовке в вертикальном направлении, подвод стола с заготовкой к фрезе в радиальном направлении и отвод в исходное положение, зубонарезание и остановка станка) осуществляется автоматически в пределах цикла и управляются настройкой кинематических цепей и системой переставных упоров и конечных выключателей. Управление движениями производится с пульта.

Кинематическое уравнение цепи.

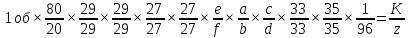

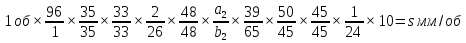

Составим кинематическое уравнение цепи главного движения или подач в развернутом виде и определим теоретическое число ступеней регулирования z.

Увеличим частоту вращения на 10%. Для этого составим уравнение:

Решив его, получим, что

Фактический ряд частот

Составим фактический ряд частот вращения на каждом вале.

Анализируя полученные значения, определим фактическое число ступеней частот оборотов zф=9.

Практическая работа №10 «Составление уравнения кинематических цепей зубообрабатывающего станка»»

Инструкционная карта по дисциплине «Обработка металлов резанием, станки и инструменты» к практической работе №10 на тему «Составление уравнения кинематических цепей зубообрабатывающего станка» измененная и дополненная.

Просмотр содержимого документа

«Практическая работа №10 «Составление уравнения кинематических цепей зубообрабатывающего станка»»»

ИНСТРУКЦИОННАЯ КАРТА № 10

ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 6.3 Зубообрабатывающие станки

ПРАКТИЧЕСКАЯ РАБОТА №10

Тема «Составление уравнения кинематических цепей зубообрабатывающего станка»

Цель работы: Сформировать навыки составления уравнения кинематических цепей зубообрабатывающего станка.

Оборудование: Справочная литература, инструкционная карта, калькулятор.

Зубофрезерный станок, https://www.youtube.com/watch?v=QaQ1dYfn6Oc

Настройка зубофрезерного станка,

Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова. — М.: Машиностроение, 1986

Среди различных зубообрабатывающих станков наиболее распространены зубофрезерные станки, работающие червячной фрезой. К таким станкам относится станок 5М324А, конструктивные особенности которого во многом характерны для станков зубофрезерной группы. Станок предназначен для нарезания цилиндрических и червячных зубчатых колес в условиях крупносерийного и серийного производства.

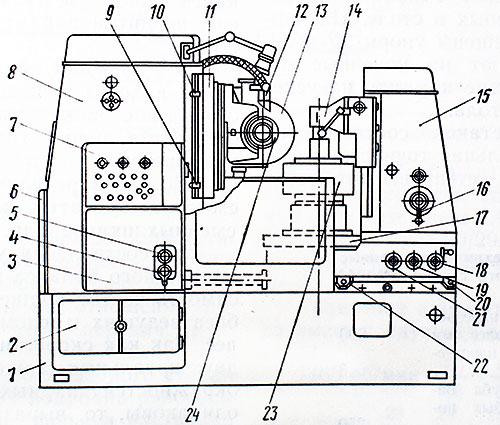

Устройство зубофрезерного станка 5М324А (5К324А)

Станок 5М324А (рисунок 1) состоит из станины 1, на которой жестко закреплена стойка 8 и перемещается стол 17, с контрподдержкой 15. По направляющим стойки в вертикальном направлении перемещается каретка 11 с суппортом 13, несущим инструмент. В станине 1 размещены коробка 2 со сменными зубчатыми колесами гитары главного движения. Главный электродвигатель, приводящий во вращение стол с нарезаемым зубчатым колесом 23 и инструментальный шпиндель с червячной фрезой 24, находится с задней стороны станины. В станине размещен транспортер стружки, приводимый во вращение от отдельного электродвигателя. Резервуар для СОЖ находится в станине, откуда она насосом подается в зону обработки, а ее количество регулируется краном 12. Стойка 8 служит для размещения коробки 3 с механизмами перемещения каретки 11, которую можно перемещать вручную за квадрат 5 или автоматически, поворачивая рукоятку 4 в положение включения автоматической подачи. Под крышкой в находятся сменные зубчатые колеса гитары деления и сменные зубчатые колеса гитары дифференциала. На передней стенке стойки укреплен пульт управления 7. Каретка 11 снабжена передвигаемыми упорами 9 и 10, которые регулируют величину хода каретки. Упоры воздействуют на расположенные в стойке конечные выключатели, отключающие электродвигатель вертикального перемещения каретки. В корпусе стола 17 находится шпиндель, на котором устанавливают нарезаемое зубчатое колесо 23. Сверху корпуса стола 17 жестко закрепленаконтрподдержка 15 с поворотным кронштейном 14, который служит для центрирования оправки с заготовкой. Кронштейн поднимается и опускается гидроцилиндром, управляемым вручную краном 16. Корпус стола 17 можно перемещать вручную, вращая винт с квадратом 19. Рукояткой 18 устанавливают в определенное положение упоры стола. Вращением вручную валика 21 осуществляют смазку механизмов, расположенных в столе. На корпусе стола размещены упоры 20 и 22, которые нажимают на конечные выключатели, дающие команду на ускоренный подвод стола. По точности станок соответствует классу H (нормальная точность) и обладает высокой степенью автоматизации. Основные технические данные зубофрезерного станка 5М324А:

— Наибольший диаметр нарезаемых прямозубых колес, мм 500

— Наибольший модуль нарезаемых колес, мм 8

— Наибольшая длина зуба нарезаемых прямозубых колес, мм 350

— Наибольший угол наклона зубьев, град ±60

— Наименьшее число нарезаемых зубьев 12

— Наибольшие размеры устанавливаемой червячной фрезы, мм:

— Частота вращения червячной фрезы, об/мин 50 . . . 315

— Пределы вертикальной подачи червячной фрезы, мм /об 0,68 . . . 6,10

— Пределы радиальной подачи стола, мм/об 0,20 . 1,85

Рисунок 1 — Зубофрезерный станок 5М324А:

1 — станина, 2— коробка скоростей, 3 — распределительная коробка, 4 — валик ручного перемещения каретки, S — рукоятка автоматического перемещения каретки, 6 — коробка деления, 7 — пульт управления, 8 — стойка, 9, 10 — упоры регулирования хода каретки, 11 — каретка, 12 — кран охлаждения, 13 — суппорт, 14 — кронштейн, 15 — контрподдержка, 16 — кран перемещения кронштейна, 17 — стол, 18 — рукоятка установки упоров, 19 — винт перемещения стола, 20, 22 — упоры подвода стола, 21 — рукоятка смазки стола, 23 — заготовка, 24 — червячная фреза

В станке инструмент и заготовка связаны между собой и с источником движения, которым чаще всего является электродвигатель. Последовательный ряд сцепляющихся пар зубчатых, червячных и ременных передач, по которым вращение от какого-либо вала передается исполнительному органу, называют кинематической цепью. Так как параметры обработки зубчатых колес разнообразны и зависят от числа обрабатываемых зубьев, модуля, применяемого инструмента и т. д., то каждая кинематическая цепь имеет свой орган настройки. Кинематическая настройка станка в основном сводится к определению параметров органов настройки, с помощью которых должно быть достигнуто необходимое перемещение конечных звеньев кинематической цепи. Такие перемещения называют расчетными и используют для составления уравнения кинематического баланса, в которое еще входит и параметр органа настройки. Из уравнения кинематического баланса находят зависимость параметра органа настройки от постоянных коэффициентов цепи. Такая зависимость называется формулой настройки. По ней определяют числа зубьев сменных зубчатых колес, диаметры сменных шкивов и др. При составлении уравнения кинематического баланса используют зависимость частот вращения от чисел зубьев ведущих и ведомых зубчатых колес. Так как скорости вращения точек двух начальных (тоже и делительных) окружностей парных зубчатых колес одинаковы, то, выразив их через диаметр и частоту вращения, можно записать π*d1*n1 = π*d2*n2 или, заменив диаметр зубчатого колеса на его выражение через модуль и число зубьев, имеем π*mz1*n1 = π*mz2*n2.

где n2 — частота вращения ведомого зубчатого колеса; n1 — частота вращения ведущего зубчатого колеса; z1/z2 — передаточное отношение (i) зубчатой передачи. Передаточное отношение кинематической цепи, связывающее вращение каких-либо ее валов, равно произведению передаточных отношений составляющих эту цепь передач: ie = i1*i2*i3.

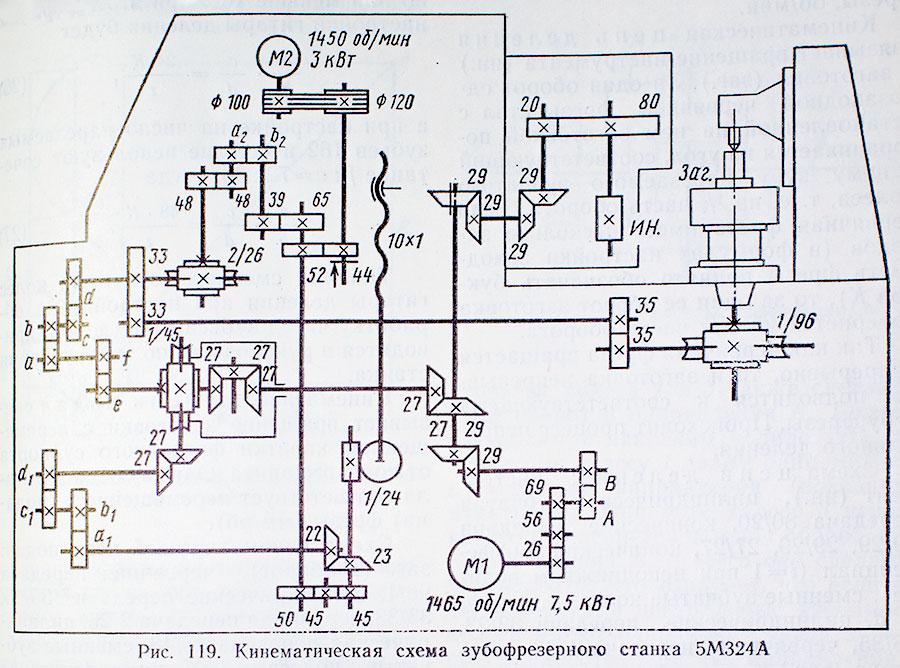

Рисунок 2 – Кинематическая схема зубофрезерного станка

На примере зубофрезерного станка 5М324А (рисунок 2) подробно разберем методику вывода формул настройки кинематических цепей зубообрабатывающих станков. Кинематическая схема станка слагается из следующих кинематических цепей: главного движения, деления, подач и дифференциала.

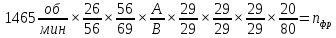

Цепь главного движения связывает вращение инструмента (ин.) с вращением главного электродвигателя следующим образом: электродвигатель М1 (1465об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент. Уравнение кинематического баланса имеет следующее выражение:

Конечные звенья обозначены: заг. — заготовка, ин. — инструмент, M1, М2 — электродвигатели. Решая это уравнение, находим формулу настройки гитары главного движения

где А и В — числа зубьев сменных зубчатых колес; nфр — частота вращения фрезы, об/мин.

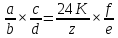

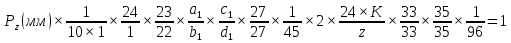

Кинематическая цепь деления связывает вращение инструмента (ин.) и заготовки (заг.). За один оборот однозаходной червячной фрезы стол с установленной на нем заготовкой поворачивается на угол, соответствующий одному зубу нарезаемого зубчатого колеса, т. е. на 1/z часть оборота. Если червячная фреза имеет несколько заходов (в формулах настройки заходность фрезы принято обозначать буквой К), то за один ее оборот заготовка повернется на K/z часть оборота. Так как червячная фреза вращается непрерывно, то и заготовка непрерывно подводится к соответствующему зубу фрезы. Происходит процесс непрерывного деления. Схема цепи деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка (заг.). Орган настройки этой кинематической цепи со сменными зубчатыми колесами а, b, с, d, е и f называют гитарой деления. Уравнение кинематического баланса:

отсюда находим формулу настройки гитары деления, включающую в искомой части зубчатые колеса с числами зубьев а, Ь, с и d:

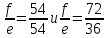

Зубчатые колеса е и f устанавливают на постоянные оси в двух сочетаниях чисел зубьев:

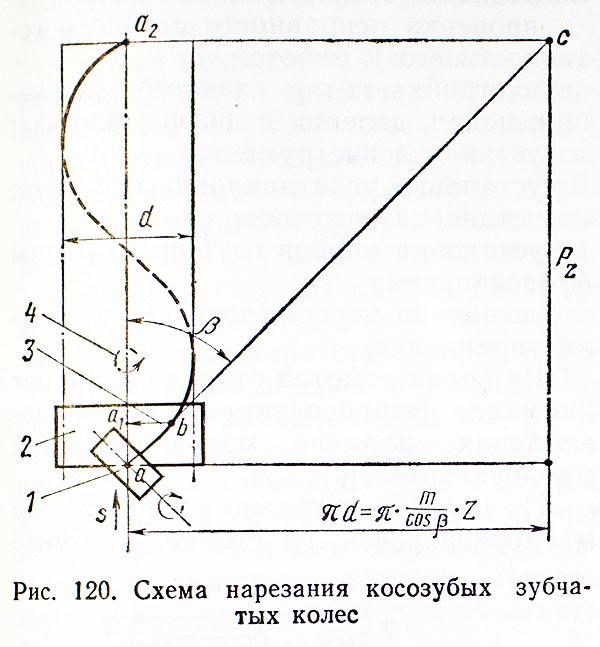

Рисунок 3 — Схема нарезания косозубых зубчатых колёс

Первое сочетание используют, если число зубьев нарезаемого колеса равно или меньше 161, при этом формула настройки гитары деления будет

а при настройке на число нарезаемых зубьев 162 и больше используют сочетание f : е = 72 : 36, тогда

Таблица сменных зубчатых колес гитары деления при настройке на обработку чисел зубьев от 12 до 200 приводится в руководстве по эксплуатации станка. Кинематическая цепь подач связывает вращение заготовки с перемещением каретки фрезерного суппорта от ходового винта. Одному обороту стола соответствует перемещение s (подача) фрезы (мм/об). Схема кинематической цепи подач: заг. (1 оборот), червячная передача 96/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт. Уравнение кинематического баланса:

Отсюда получаем формулу настройки гитары подач где а2 и b2 — числа зубьев сменных зубчатых колес; s — величина вертикальной подачи, мм/об.

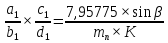

Кинематическая цепь дифференциала включается при нарезании косозубых зубчатых колес и связывает вращение заготовки с ходовым винтом вертикальной подачи (10×1). Схема нарезания таких зубчатых колес приведена на рис. 120. Нарезается правое зубчатое колесо 2 с перемещением червячной фрезы 1 в направлении снизу вверх вдоль оси зубчатого колеса, которое вращается в направлении 4. При перемещении фрезы из точки «а» в точку «a1», точка «b» зубчатого колеса также должна переместиться в точку «a1» — в данном случае в направлении 3, противоположном основному вращению 4. При прохождении фрезой пути из точки «а» в точку «а2», равного ходу зуба Pz, заготовка повернется на один оборот в направлении 3. Из геометрических построений, приведенных на рисунке 3, получим ход зуба по делительной окружности

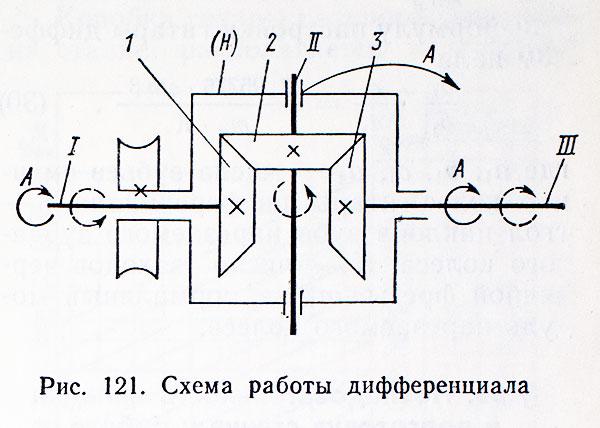

В этой кинематической цепи основную роль играет механизм, называемый дифференциалом, назначение которого суммировать два вращательных движения (складывать или вычитать). В зубообрабатывающих станках применяют цилиндрические и конические дифференциалы. Принцип работы конического дифференциала показан на рисунке 4. Повернем мысленно весь дифференциал вокруг центральной оси I—III на один оборот в направлении А.

При этом зубчатые колеса 1 и 3 также сделают один оборот в направлении А.

Рисунок 4 – Схема работы дифференциала

Теперь остановим и закрепим водило (H), а зубчатому колесу 1 дадим один оборот в обратном направлении (показано пунктиром). При этом колесо 3 через колесо 2 повернется на один оборот, но в направлении А, а всего оно сделает два оборота. Это означает, что если в дифференциале центральные зубчатые колеса имеют одинаковые числа зубьев и вращаются в разные направления, то передаточное отношение от водила к любому из центральных колес равно 2. Теперь снова вернемся к кинематической схеме (см. рисунок 2) и составим уравнение кинематического баланса цепи дифференциала, учитывая, что при перемещении инструмента на величину хода зуба (Pz) заготовка повернется на один оборот. Схема цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка. Уравнение кинематического баланса:

Подставив в это уравнение значение Pz и преобразовав его, получим формулу настройки гитары дифференциала

где a1, b1, c1, d1 — числа зубьев сменных колес гитары дифференциала, β — угол наклона зуба нарезаемого зубчатого колеса, К — число заходов червячной фрезы, mn — нормальный модуль нарезаемого колеса.

Посмотреть видео 1. Изучить устройство зубофрезерного станка 5М324А.

Посмотреть видео 2. Изучить схемы цепи главного движения, цепи деления, цепи подач и цепи дифференциала. Изучить уравнения кинематического баланса и вывод формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Ответить на контрольные вопросы.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Цепь главного движения: электродвигатель М1 (1500 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 27/27, 27/27, 27/27, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 27/27, 27/27, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/90, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 90/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/90, заготовка.

Цепь главного движения: электродвигатель М1 (1400 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 96/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Цепь главного движения: электродвигатель М1 (1450 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 27/27, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/86, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 86/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Цепь главного движения: электродвигатель М1 (1460 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/92, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 92/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/92, заготовка.

Цепь главного движения: электродвигатель М1 (1450 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 10/40, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 40/10, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/98, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 98/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/98, заготовка.

Цепь главного движения: электродвигатель М1 (1460 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 27/27, 27/27, 27/27, цилиндрическая передача 20/60, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 60/20, конические передачи 27/27, 27/27, 29/29, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 35/35, 37/37, червячная передача 1/80, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 80/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 29/29, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/80, заготовка.

К какой группе и типу относится станок 5М324А? Расшифруйте марку станка.

Какие зубообрабатывающие станки наиболее распространены?

Перечислите основные конструктивные элементы станка 5М324А. Какому классу точности соответствует станок?

Наибольший диаметр нарезаемых прямозубых колес у станка 5М324А?

Наибольший модуль нарезаемых колес у станка 5М324А?

Что называют кинематической цепью станка?

Какая зависимость называется формулой настройки?

Из каких кинематических цепей складывается кинематическая схема станка?

Что связывает цепь главного движения?

Что связывает кинематическая цепь деления?

Что связывает кинематическая цепь подач?

Что связывает кинематическая цепь дифференциала?

Вывод: в ходе выполнения практической работы мы изучили …………. приобрели навыки …………

По кинематической схеме составить уравнения кинематической цепи

ПРАКТИЧЕСКАЯ РАБОТА № 1 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Цель работы:

1. Изучить последовательность выполнения кинематического расчета привода.

2. Ознакомиться с примером кинематического расчета привода.

3. Выполнить кинематический расчет привода для индивидуального задания.

Порядок выполнения кинематического расчета привода. Проектирование машины любого типа начинается с расчета привода, который начинают с выбора двигателя по потребной мощности, кинематической схеме привода и условиям эксплуатации, указанным в задании на разработку машины. Требуемую мощность двигателя определяют на основании исходных данных – рабочих характеристик машины.

Если указана мощность

где

где

С учетом расчетной мощности на входном валу привода определяется мощность двигателя привода из условия

Если на выходном валу указаны вращающий момент

Если на выходном валу указаны тяговое усилие

Таблица 1.1. Средние значения коэффициентов полезного действия элементов привода

с цилиндрическими колесами

с коническими колесами

с цилиндрическими колесами

с коническими колесами

Закрытая червячная при числе

с плоским ремнем

с клиновым и зубчатым

качения (одна пара)

скольжения (одна пара)

В большинстве стационарных машин в качестве двигателя принимается трехфазный асинхронный электродвигатель, характерной особенностью которого является синхронная частота вращения, которая в зависимости от числа пар полюсов

Передаточное отношение привода равно произведению передаточных отношений всех передач привода:

где

Передаточные отношения для различных видов механических передач приведены в таблице 1.2.

Таблица 1.2. Средние значения передаточных отношений механических передач

с цилиндрическими колесами

с коническими колесами

с однозаходным червяком

с двухзаходным червяком

с четырехзаходным червяком

При кинематическом расчете привода принята нумерация валов начиная от вала приводного двигателя. Для каждого вала определяется мощность, момент и его угловая скорость (частота вращения) с учетом КПД передач и их передаточного отношения.

Мощность на

Угловая скорость на

Момент

2. Пример расчета. Определить мощность привода ленточного транспортера, представленного на рис. 1.1. Рассчитать мощность, момент и угловую скорость на каждом валу привода.

Исходные данные. Тяговое усилие на ленте

Рис.1.1. Кинематическая схема привода: 1 – двигатель, 2 – клиноременная передача, 3 – закрытая зубчатая передача, 4 – цепная передача, 5 – барабан ленточного конвейера.

РЕШЕНИЕ

1. Принимаем КПД элементов привода по таблице 1.1:

2. Общий КПД привода по формуле (2):

3. Частота вращения приводного барабана:

4. Передаточное отношение привода по формуле (5):

Проверка передаточного отношения для заданных передаточных отношений передач по формуле (6)

5. Расчетная мощность на валу двигателя привода определяется по формуле (1)

6. Угловые скорости, мощности и крутящие моменты на валах привода:

I вал – вал двигателя:

II вал – входной вал редуктора:

III вал – выходной вал редуктора:

IV вал – вал барабана:

Проверка тягового усилия на ленте конвейера:

3. Индивидуальные задания для выполнения кинематического расчета привода.

Индивидуальные задания по практической работе выполняются для кинематической схемы, представленной на рис.1.1. с исходными данными приведенными в таблицах 1.3,1.4.

Необходимо определить мощность привода ленточного транспортера, представленного на рис. 1.1. Рассчитать мощность, момент и угловую скорость на каждом валу привода.

Таблица 1.3. Исходные данные для кинематической схемы рис.1.1.

Мощность на выходном валу привода, кВт

Синхронная частота вращения двигателя, об/мин

http://multiurok.ru/files/prakticheskaia-rabota-10-sostavlenie-uravneniia-ki.html

http://mehanik-ua.ru/praktichni-roboti/1452-kinematicheskij-raschet-privoda-prakticheskaya-rabota.html