Углеводы

Теория по теме Углеводы. Краткие конспект по углеводам. Классификация углеводов, химические свойства углеводов, способы получения углеводов. Свойства и получение моносахаридов (глюкоза, фруктоза), олигосахаридов (сахароза и др.), полисахаридов.

| Углеводы (сахара) – органические соединения, имеющие сходное строение, состав большинства которых отражает формула Cx(H2O)y, где x, y ≥ 3. |

Исключение составляет дезоксирибоза, которая имеют формулу С5Н10O4 (на один атом кислорода меньше, чем рибоза).

Классификация углеводов

По числу структурных звеньев

- Моносахариды — содержат одно структурное звено.

- Олигосахариды — содержат от 2 до 10 структурных звеньев (дисахариды, трисахариды и др.).

- Полисахариды — содержат n структурных звеньев.

Некоторые важнейшие углеводы:

| Моносахариды | Дисахариды | Полисахариды |

| Глюкоза С6Н12О6 Дезоксирибоза С5Н10О4 | Сахароза С12Н22О11 Целлобиоза С12Н22О11 | Целлюлоза (С6Н10О5)n Крахмал(С6Н10О5)n |

По числу атомов углерода в молекуле

- Пентозы — содержат 5 атомов углерода.

- Гексозы — содержат 6 атомов углерода.

- И т.д.

По размеру кольца в циклической форме молекулы

- Пиранозы — образуют шестичленное кольцо.

- Фуранозы — содержат пятичленное кольцо.

Химические свойства, общие для всех углеводов

1. Горение

Все углеводы горят до углекислого газа и воды.

| Например, при горении глюкозы образуются вода и углекислый газ |

2. Взаимодействие с концентрированной серной кислотой

Концентрированная серная кислота отнимает воду от углеводов, при этом образуется углерод С («обугливание») и вода.

| Например, при действии концентрированной серной кислоты на глюкозу образуются углерод и вода |

Моносахариды

| Моносахариды – гетерофункциональные соединения, в состав их молекул входит одна карбонильная группа (группа альдегида или кетона) и несколько гидроксильных. |

Моносахариды являются структурными звеньями олигосахаридов и полисахаридов.

Важнейшие моносахариды

| Название и формула | Глюкоза C6H12O6 | Фруктоза C6H12O6 | Рибоза C5H10O5 |

| Структурная формула |  |  |  |

| Классификация |

|

|

|

Глюкоза

Глюкоза – это альдегидоспирт (альдоза).

Она содержит шесть атомов углерода, одну альдегидную и пять гидроксогрупп.

Глюкоза существует в растворах не только в виде линейной, но и циклических формах (альфа и бета), которые являются пиранозными (содержат шесть звеньев):

| α-глюкоза | β-глюкоза |

|  |

Химические свойства глюкозы

Водный раствор глюкозы

В водном растворе глюкозы существует динамическое равновесие между двумя циклическими формами — α и β и линейной формой:

Качественная реакция на многоатомные спирты: реакция со свежеосажденным гидроксидом меди (II)

При взаимодействии свежеосажденного гидроксида меди (II) с глюкозой (и другими моносахаридами происходит растворение гидроксида с образованием комплекса синего цвета.

Реакции на карбонильную группу — CH=O

Глюкоза проявляет свойства, характерные для альдегидов.

- Реакция «серебряного зеркала»

- Реакция с гидроксидом меди (II) при нагревании. При взаимодействии глюкозы с гидроксидом меди (II) выпадает красно-кирпичный осадок оксида меди (I):

- Окисление бромной водой. При окислении глюкозы бромной водой образуется глюконовая кислота:

- Также глюкозу можно окислить хлором, бертолетовой солью, азотной кислотой.

| Концентрированная азотная кислота окисляет не только альдегидную группу, но и гидроксогруппу на другом конце углеродной цепи. |

- Каталитическое гидрирование. При взаимодействии глюкозы с водородом происходит восстановление карбонильной группы до спиртового гидроксила, образуется шестиатомный спирт – сорбит:

- Брожение глюкозы. Брожение — это биохимический процесс, основанный на окислительно-восстановительных превращениях органических соединений в анаэробных условиях.

Спиртовое брожение. При спиртовом брожении глюкозы образуются спирт и углекислый газ:

Молочнокислое брожение. При молочнокислом брожении глюкозы образуется молочная кислота:

Маслянокислое брожение. При маслянокислом брожении глюкозы образуется масляная кислота (внезапно):

- Образование эфиров глюкозы (характерно для циклической формы глюкозы).

Глюкоза способна образовывать простые и сложные эфиры.

Наиболее легко происходит замещение полуацетального (гликозидного) гидроксила.

Например, α-D-глюкоза взаимодействует с метанолом.

При этом образуется монометиловый эфир глюкозы (α-O-метил-D-глюкозид):

| Простые эфиры глюкозы получили название гликозидов. |

В более жестких условиях (например, с CH3-I) возможно алкилирование и по другим оставшимся гидроксильным группам.

Моносахариды способны образовывать сложные эфиры как с минеральными, так и с карбоновыми кислотами.

| Например, β-D-глюкоза реагирует с уксусным ангидридом в соотношении 1:5 с образованием пентаацетата глюкозы (β-пентаацетил-D-глюкозы): |

Получение глюкозы

Гидролиз крахмала

В присутствии кислот крахмал гидролизуется:

Синтез из формальдегида

Реакция была впервые изучена А.М. Бутлеровым. Синтез проходит в присутствии гидроксида кальция:

Фотосинтез

В растениях углеводы образуются в результате реакции фотосинтеза из CO2 и Н2О:

Фруктоза

| Фруктоза — структурный изомер глюкозы. Это кетоноспирт (кетоза): она тоже может существовать в циклических формах (фуранозы). |

Она содержит шесть атомов углерода, одну кетоновую группу и пять гидроксогрупп.

| Фруктоза | α-D-фруктоза | β-D-фруктоза |

|  |  |

Фруктоза – кристаллическое вещество, хорошо растворимое в воде, более сладкое, чем глюкоза.

В свободном виде содержится в мёде и фруктах.

Химические свойства фруктозы связаны с наличием кетонной и пяти гидроксильных групп.

При гидрировании фруктозы также получается сорбит.

Дисахариды

| Дисахариды – это углеводы, молекулы которых состоят из двух остатков моносахаридов, соединенных друг с другом за счет взаимодействия гидроксильных групп (двух полуацетальных или одной полуацетальной и одной спиртовой). |

Сахароза (свекловичный или тростниковый сахар) С12Н22О11

Молекула сахарозы состоит из остатков α-глюкозы и β-фруктозы, соединенных друг с другом:

В молекуле сахарозы гликозидный атом углерода глюкозы связан из-за образования кислородного мостика с фруктозой, поэтому сахароза не образует открытую (альдегидную) форму.

| Поэтому сахароза не вступает в реакции альдегидной группы – с аммиачным раствором оксида серебра с гидроксидом меди при нагревании. Такие дисахариды называют невосстанавливающими, т.е. не способными окисляться. |

Сахароза подвергается гидролизу подкисленной водой. При этом образуются глюкоза и фруктоза:

Мальтоза С12Н22О11

Это дисахарид, состоящий из двух остатков α-глюкозы, она является промежуточным веществом при гидролизе крахмала.

| Мальтоза является восстанавливающим дисахаридом (одно из циклических звеньев может раскрываться в альдегидную группу) и вступает в реакции, характерные для альдегидов. |

При гидролизе мальтозы образуется глюкоза.

Полисахариды

| Полисахариды — это природные высокомолекулярные углеводы, макромолекулы которых состоят из остатков моносахаридов. |

Основные представители — крахмал и целлюлоза — построены из остатков одного моносахарида — глюкозы.

Крахмал и целлюлоза имеют одинаковую молекулярную формулу: (C6H10O5)n, но совершенно различные свойства.

Это объясняется особенностями их пространственного строения.

Крахмал состоит из остатков α-глюкозы, а целлюлоза – из β-глюкозы, которые являются пространственными изомерами и отличаются лишь положением одной гидроксильной группы:

Крахмал

Крахмалом называется полисахарид, построенный из остатков циклической α-глюкозы.

В его состав входят:

- амилоза (внутренняя часть крахмального зерна) – 10-20%

- амилопектин (оболочка крахмального зерна) – 80-90%

Цепь амилозы включает 200 — 1000 остатков α-глюкозы (средняя молекулярная масса 160 000) и имеет неразветвленное строение.

Амилопектин имеет разветвленное строение и гораздо большую молекулярную массу, чем амилоза.

Свойства крахмала

- Гидролиз крахмала: при кипячении в кислой среде крахмал последовательно гидролизуется:

- Крахмал не дает реакцию “серебряного зеркала” и не восстанавливает гидроксид меди (II).

- Качественная реакция на крахмал: синее окрашивание с раствором йода.

Целлюлоза

Целлюлоза (клетчатка) – наиболее распространенный растительный полисахарид. Цепи целлюлозы построены из остатков β-глюкозы и имеют линейное строение.

Свойства целлюлозы

- Образование сложных эфиров с азотной и уксусной кислотами.

Нитрование целлюлозы.

Так как в звене целлюлозы содержится 3 гидроксильные группы, то при нитровании целлюлозы избытком азотной кислоты возможно образование тринитрата целлюлозы, взрывчатого вещества пироксилина:

Ацилирование целлюлозы.

При действии на целлюлозу уксусного ангидрида (упрощённо-уксусной кислоты) происходит реакция этерификации, при этом возможно участие в реакции 1, 2 и 3 групп ОН.

Получается ацетат целлюлозы – ацетатное волокно.

- Гидролиз целлюлозы.

Целлюлоза, подобно крахмалу, в кислой среде может гидролизоваться, в результате тоже получается глюкоза. Но процесс идёт гораздо труднее.

Кристаллическая глюкоза. Технология производства ГОСТ 975-88 из зернового крахмала на спиртовом заводе.

Технология производства кристаллической глюкозы из крахмала осуществляется по ГОСТ. В производстве глюкозу получают ферментативным или кислотным гидролизом крахмала зерновых культур (осахаривание крахмала), затем полученный сироп глюкозы кристаллизуется. Кристаллическая глюкоза успешно применяется в кондитерской промышленности и медицине

Производство кристаллической глюкозы на крахмало-паточных заводах в России в настоящее время прекращено. Дефицит и внутренние потребности в кристаллической глюкозе медицинского и пищевого значения покрываются за счет импорта из Китая и Европы.

Производство кристаллической глюкозы на спиртовом заводе, перерабатывающем зерно, может быть организовано в короткий срок с использованием оборудования спиртового производства.

Химический состав зерна

В зерне содержится в среднем 14 — 15 % влаги и 85 — 86 % сухих веществ в дальнейшем СВ.

Состав сухих веществ СВ при влажности зерна 15 % характеризуется следующими величинами (в %):

- Крахмал — 51,4

- Сахар — 2,9

- Клетчатка — 5,9

- Пентозаны и пектиновые вещества — 9

- Азотистые вещества — 11

Содержание крахмала в зерне колеблется в широких пределах в зависимости от вида культуры может составлять (в %):

- В пшенице — 48 — 57

- Во ржи — 46 — 53

- В кукурузе — 58 — 60

- В ячмене — 43 — 55

- В овсе — 34 — 40

- В просе — 42 — 60

Средний химический состав зерна

Свекла (корнеплоды сахарной свеклы)

Свекла (корнеплоды сахарной свеклы) в среднем содержит 75% воды и 25% СВ, в том числе:

- Сахарозы — 17,5

- Инвертного сахара — 0,1

- Пектиновых веществ — 2,5

- Целлюлозы — 1,2

Выводы: Применение зерновых с последующей переработкой крахмала в глюкозу экономически и энергетически оправдано, т.е. если вам нужна вода приступайте к выращиванию сахарной свеклы.

В качестве ликбеза:

Углеводы — сахаристые или сахароподобные вещества с общей формулой Сn ( H 2 O) m. В клетках животных углеводов 1-3% (в клетках печени до 5%); в клетках растений до 90%, где они являются основным строительным и питательным веществом. Углеводы делятся на простые — моносахариды и дисахаридыи и сложные — полисхариды.

Моносахариды (глюкоза, фруктоза, рибоза, дезоксирибоза) и дисахариды (сахароза и лактоза) — бесцветные кристаллические вещества, хорошо растворимые в воде, имеют сладкий вкус.

Полисахариды (крахмал, гликоген, целлюлоза) в воде растворимы плохо или не растворимы. Они образованы из моносахаридов, в частности из глюкозы, и при гидролизе образуют глюкозу.

Гидролиз-реакция обмена (обменного разложения) соединений с водой.

Сахароза — дисахарид, образованный остатаками глюкозы и фруктозы. Важная транспортня форма углеводов в растениях.

Инвертный сахар — это смесь эквимолекулярных количеств глюкозы и фруктозы. Эту смесь в дальнейшем будем именовать «редуцирующие сахара (вещества)» (сокращенно РВ).

Глюкоза — (виноградный сахар) углевод из группы моносахаридов. Хорошо растворима в воде, имеет сладкий вкус. В значительном количестве содержится в плодах, меде. Входит в состав сахарозы. Образует запасные полисахариды: крахмал и гликоген, а также целлюлозу. Глюкоза — один из ключевых продуктов обмена веществ, обеспечивающий живые клетки энергией (в процессах дыхания, гликолиза, брожения), исходный продукт биосинтеза многих веществ. У человека и животных постоянный уровень глюкозы в крови (около 100 мг %) поддерживается путем синтеза и распада гликогена. В промышленности глюкозу получают гидролизом крахмала. Глюкоза применяется в кондитерской промышленности и медицине.

Глюкоза

Производство и получение кристаллической глюкозы

Для производства и получения кристаллической глюкозы могут быть использованы высококачественный картофельный и зерновой крахмалы. Экономически наиболее выгодно применение кукурузного крахмала, но если вы не Хрущев — то подойдет и пшеничный, или ржаной крахмал.

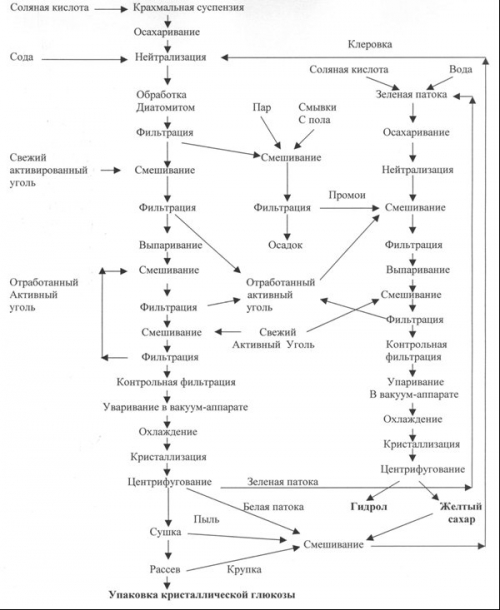

Технологическая схема производства и получения кристаллической глюкозы представлена на рисунке.

Подготовка крахмала к переработке. Для гюкозного производства необходимо использовать крахмал, содержащий минимальное количество белковых примесей (минимальное количество клейковины, т.е. глютена)

Далее, нерастворимый глютен концентрируют на дуговых ситах и отправляют на сушку.

Для этого крахмал разводят водой температурой 60 — 65 гр Цельсия в суспензию, которую перекачивают в сборник.

Качество крахмальной суспензии концентрацией 22 — 25 % СВ должно соответствовать следующим требованиям:

Кислотность, мл 0,1 н. Раствора щелочи не более 30

Содержание общего белка, %, не более 0,8

Содержание растворимых веществ, % не более 0,1

Содержание жира, % не более 0,15

Содержание зольных элементов, % не более 0,15

Очищенное от глютена крахмальное молочко далее поступает на стадию гидролиза (на стадию осахаривания крахмала), а выделенный глютен отправляется на сушку

Гидролиз крахмала. В производстве глюкозы из крахмала применяют или кислотный или ферментативный гидролиз крахмала. Кислотный гидролиз осуществляется периодическим способом в конверторе (подогреваемой ёмкости с мешалкой) или осуществляется непрерывным способом в непрерывном осахаривателе при повышенной температуре в присутствии соляной кислоты в качестве катализатора. Концентрация крахмальной суспензии поступающей на осахаривание, 22 — 25 % СВ. Дозировка кислоты 0.5 — 0,65 % хлористого водорода к массе безводного крахмала. Температура гидролиза 138 -147 °С, что соответствует избыточному давлению насыщенного пара 0,55 МПа (5 атм.). Продолжительность гидролиза крахмального молочка в зависимости о давления составляет 25 -15 минут.

Для установления оптимальной продолжительности осахаривания необходимо периодически, не реже 1 раза в месяц, снимать кривые осахаривания. Контроль осуществляется по спиртовой пробе.

Доброкачественность крахмальных гидролизатов должна быть не ниже 89 %.

При проведении гидролиза крахмала в непрерывных осахаривателях крахмальная суспензия концентрацией 22 % СВ, подкисленная соляной кислотой, должна поступать в буферную емкость. Концентрация суспензии должна быть постоянной и проверяться каждые 30 минут.

Подкисленная крахмальная суспензия насосом подается в нагреватель, где ее температура повышается до 65 -67 °С. Зона гидролиза непрерывного осахаривателя должна быть расчитана на время пребывания в ней сиропа, необходимое для достижения доброкачественности не менее 89 %.

Нейтрализация гидролизатов. Кислые глюкозные сиропы после кислотного осахаривания нейтрализуют раствором кальцинированной соды. Раствор Na2 CO3 , используемый при нейтрализации, должен иметь концентрацию не более 16 %. Количество соды расчитывают строго в соответствии с реакцией нейтрализации. Избыток соды повышает цветность гюкозных сиропов. Нейтрализацию сиропов проводят до рН 4,7 — 4,9.

Очистка и обесцвечивание глюкозных сиропов.Взвешенные частицы из нейтрализованного глюкозного сиропа удаляют механическим фильтрованием на фильтр прессах, барабанных вакуум фильтрах и др. с наполнителем (кизельгур, диатомит).

Фильтрование и обесцвечивание глюкозных сиропов. При фильтровании температура глюкозного сиропа должна быть не ниже 80 гр. Цельсия, давление в пределах 0,28 — 0,35 Мпа. При достижении давления сиропа в питающем трубопроводе 0,28 — 0,35 Мпа необходимо прекратить фильтрование и перезарядить фильтр-пресс. При фильтровании глюкозного сиропа из кукурузного крахмала необходимо применять диатомит в количестве 0,4 — 0,5 % к массе СВ сиропа.

Диатомитовый осадок промывают на фильтр-прессе до содержания в сиропе СВ не более 15 % к массе СВ осадка. Расход воды на промывку 5 литров на 1 кг безводного осадка.

Промои концентрацией 2 -5 % СВ направляют в жидкие сиропы второго продукта, а осадок выводят из производства.

Глюкозные сиропы обесцвечивают активным углем. Температура обесцвечивания жидких сиропов должна быть не ниже 70 — 75 °С, густых — не выше 55 — 65 °С. Длительность контакта сиропов с активным углем не менее 25 — 30 минут. Жидкий глюкозный сироп очищают свежим углем в количестве 0,2 — 0,3 %. Очистка густых глюкозных сиропов двукратная : c отработанным и свежим активным углем. Расход угля 0,8 — 1,0 % по СВ сиропа.

Активный уголь, использованный на очистке жидких и густых сиропов в линии первого продукта, направляют в линию второго продукта. Дважды использованный уголь промывают на фильтр-прессе, пропаривают до содержания в нем не более 10 % СВ к массе угля, после чего выводят из производства, а промой направляют в жидкие сиропы второго продукта.

В производстве для улучшения очистки глюкозных сиропов от солей железа и предупреждения нарастания цветности сиропа при уваривании рекомендуется применять следующий режим переменного рН по станциям производства:

- Нейтрализацию гидролизатов проводить до рН 4,7 — 4,9:

- Жидкий сироп перед выпариванием подкислять соляной кислотой до рН 4,5 — 4,8 ,

- Густой сироп перед фильтрованием нейтрализовать раствором двууглекислой соды до рН 5,0 — 5,4,

- Густой сироп перед увариванием вновь подкислять соляной кислотой до рН 4,2 -4,3.

Густой глюкозный сироп после двукратной очистки отработанным и свежим активным углем подвергают контрольному фильтрованию. При этом на фильтрующую ткань необходимо наносить тонкий слой диатомита. Для контрольного фильтрования не следует применять давление свыше 0,15 МПа и тем более нельзя вести фильтрование при пульсирующем давлении, что имеет место при работе поршневого насоса. После фильтрования сироп должен быть почти бесцветным и совершенно прозрачным, без признаков опалесценции.

Уваривание жидких и густых глюкозных сиропов. После фильтр прессов жидкие сиропы подогревают в решофере до 90 — 95 °С и уваривают в трех корпусной выпарке от концентрации 25 — 28 %СВ до 55 — 57 % СВ. Для уменьшения нарастания цветности сиропов в третьем корпусе выпарной установки поддерживают остаточное давление 4,8 — 7,5 кПа.

Густой глюкозный сироп прошедший контрольное фильтрование и подкисленный соляной кислотой, уваривают в вакуум-выпарном аппарате при остаточном давлении 4,5 — 7,5 кПа до концентрации 74 — 76 % СВ при доброкачественности 90 — 91 %.

Охлаждение глюкозного сиропа. Уваренный сироп охлаждают до 45 — 50 °С с таким расчетом, чтобы после перемешивания сиропа с затравкой температура утфеля была 43 — 44 гр Цельсия. Охлажденный сироп фильтруют через шелковую сетку или неворсистую хлопчатобумажную ткань.

Кристаллизация гидратной глюкозы (первого продукта). Этот процесс протекает в кристаллизаторах с поверхностью охлаждения в виде дисков или водяной рубашки. Для получения утфелей, легко обрабатывающихся на центрифугах необходимо соблюдать следующие основные условия:

- Доброкачественность глюкозного сиропа , % не ниже 91

- Количество затравки в виде утфеля, % не менее 30

- Коэффициент пресыщения

В начале кристаллизации 1,25 — 1,30

В конце кристаллизации 1,10 — 1,25

- Интервал температур процесса кристаллизации, гр Цельсия 44 — 25

- Температура охлаждающей воды, гр Цельсия на 6 — 8 ниже температуры утфеля

- Длительность кристаллизации , часов 120

Утфель охлаждают при постепенном снижении температуры с 44 до 25 гр Цельсия в течение 120 часов, регулируя подачу охлаждающей воды. За процессом кристаллизации елюкозы следят по межкристаллическому раствору. Процесс считается законченным, когда концентрация межкристаллического раствора не выше 63 % СВ, а доброкачественность — не более 80 %.

В начале производства, когда утфельной затравки нет, густые глюкозные сиропы уваривают до 72,0 — 72,5 %. Кристаллизатор заливают охлажденным глюкозным сиропом только на 25 — 30 % полной его вместимости и добавляют 10 — 15 % сухой кристаллической глюкозы (к массе сиропа). Когда процесс кристаллизации закончится, полученный утфель используют как затравку и кристаллизатор заполняют раствором уже по нормальному режиму.

Центрифугование утфеля первого продукта. Отделение кристаллов глюкозы от межкристаллического раствора производят на центрифугах под действием центробежных сил.

Центрифугу заполняют при частоте вращения барабана 300 — 400 оборотов в минуту в течение 1 минуты, чтобы утфель равномерно распределился по ситу барабана. Затем ее переводят на полную скорость и она работает 15 — 18 минут на полных оборотах до удаления почти всего межкристаллического раствора (зеленой патоки) доброкачественностью 78 -81 %. После этого слой кристаллов промывают водой 8 -10 минут. Промывку прекращают, когда получаемый при этом отек (белая патока) станет почти бесцветным. Доброкачественность белой патоки составляет 87 — 90 %. Промывку прекращают и центрифуга продолжает работат в течение 12 — 15 минут для просушивания глюкозы. Затем выключают электродвигатель. Включают тормоз, центрифугу останавливают и за 4 минуты выгружают из барабана глюкозу. Полный оборот центрифуги составляет 40 — 48 минут.

Глюкозу промывают совершенно чистой и мягкой водой, не содержащей железа, или охлажденным конденсатом острого пара. Температура воды 40 — 45 гр Цельсия. Воду в центрифугу подают тонкой струей , двигающейся вверх и вниз над поверхностью кристаллов глюкозы или через орошающую форсунку, по 3 — 4 литра в минуту. Расход воды на пробелку глюкозы составляет 20 -25 % к массе сырых кристаллов. Пробеленная кристаллическая глюкоза имеет влажность 13 — 15 % и доброкачественность 99,5 — 99,0 %.

Сушка. Из центрифуг влажная глюкоза направляется в сушилку. Кристаллическая глюкоза высушивается с таким расчетом, чтобы удалить всю свободную и оставить только связанную кристаллическую влагу. Сушат гидратную глюкозу при температуре не выше 50 гр Цельсия обысно до 8 — 9 % влажности во избежание образования комьев при хранении. Температура воздуха поступающего в двухъярусную сушилку, 60 — 70 %, в однобарабанную -48 — 55 гр Цельсия ; наибольшая температура глюкозы в сушилке 45 — 50 гр Цельсия, выходяшей из сушилки — 40 гр Цельсия.

Рассев. После сушки кристаллическую глюкозу направляют через магнитный сеператор, где улавливаются все случайно попавшие кусочки железа. Рассев глюкозы производят на сотрясательных ситах или ситах типа бурат, обтянутых плетеной или штампованной медной (или бронзовой) сеткой с отверстиями диаметром 1 — 1,5 мм.

Переработка отеков (линия второго продукта). По приведенной схеме производства зеленую патоку подвергают дополнительному гидролизу. Ее разбавляют до концентрации 30 -35 % СВ и осахаривают в конверторе под давлением 270 — 320 кПа (2,7 — 3,2 кгс/см2).

Дозировка соляной кислоты 0,6 — 0,65 % хлористого водорода к массе сухих веществ осахариваемого продукта. Продолжительность осахаривания при давлении 300 кПа (3 кгс/см2) 30 — 32 минуты с момента поднятия давления в конверторе до начала выдувания. При осахаривании доброкачественность отеков увеличивается на 3 — 6 %.

Нейтрализация второго продукта. Осахаренные отеки нейтрализуют раствором кальцинированной соды до рН 4,8 — 5,0. Концентрация нейтрализованного сиропа 28 -31 % СВ.

Очистка, уваривание и охлаждение сиропов второго продукта. К нейтральному сиропу второго продукта добавляют промои, полученные при промывке диатомитового осадка грязи; суспензию активного угля с фильтров жидкого сиропа первого продукта и с фильтров густого сиропа второго продукта смешивают с водой и фильтруют. После фильтрования уваривают на трехкорпусной выпарке до концентрации 52 — 56 % СВ, фильтруют уваренные отеки активным углем и окнчательно уваривают до концентрации 76 — 78 СВ. Охлаждение ведется до температуры 50 — 58 %.

Кристаллизация второго продукта. Охлажденный сироп второго продукта кристаллизуют при следующих оптимальных условиях:

- Концентрация сиропа, % СВ 76 — 78 %

- Доброкачественность, % , не менее 84

- Количество затравки, % 30 — 35

- Температура в кристаллизаторах после смешивания сиропа с затравкой, гр Цельсия 43 — 44

- Коэффициент пресыщения 1,20 — 1,40

- Продолжительность кристаллизации с момента смешивания сиропа с затравкой 220 — 260

до начала центрифугования , час

- Концентрация межкристаллической патоки, % СВ 65 — 67

- Температура утфеля в начале центрифугования , гр Цельсия 28 — 30

- РН утфеля 4,2-4,3

Окончание процесса кристаллизации второго продукта определяют по межкристаллическому раствору, доброкачественность которого должна быть не более 71 %, концентрация СВ не выше 67 %.

Центрифугование второго продукта. Эта операция отличается от центрифугования первого продукта отсутствием промывки полученных кристаллов водой. Продолжительность рабочего цикла центрифуги зависит от качества утфеля, составляет в среднем 45 — 50 минут и характеризуется следующими периодами (в минутах):

- Наполнение центрифуги 1

- Отделение гидрола 25 — 30

- Просушивание 12

- Выгрузка 7

Получаемый при центрифуговании желтый сахар имеет доброкачественность 94 — 97 % и влажность 14 — 16 %. Второй продукт транспортируют в клеровочный сборник и после клеровки возвращают в цепь первого продукта.

Упаковка, складирование и транспортирование глюкозы. Кристаллическую гидратную глюкозу упаковывают в тканевые мешки по 50 кг. Внутрь мешка следует вставлять мешки- вкладыши:

- Бумажные (не менее четырех слоев); после заполнения глюкозой два внутренних слоя закрывают, а два внешних — зашивают машинным способом;

- Из полиэтиленовой пленки; полиэтиленовые мешки вкладыши после их заполнения глюкозой должны быть герметически закрыты путем сварки или склеивания.

Эта упаковка производится для предохранения глюкозы от попадания влаги при перевозке водным транспортом. Тканевые мешки зашивают машинным способом. Допускается завязывание мешков шпагатом.

Глюкоза может быть расфасована в мелкую тару в не ворсистые тканевые или бумажные пакеты или коробки из плотной бумаги массой нетто от 100 грамм или 1 килограмма. Коробки (пакеты) укладываются в ящик массой нетто не более 30 килограмм.

Маркировку транспортной тары производят по ГОСТу с нанесением предупредительного знака «Боится сырости» и следующих дополнительных данных: наименование продукции, номер партии, дата выпуска и обозначение настоящего стандарта. Кристаллическая глюкоза должна храниться в упакованном виде в сухих, чистых и проветриваемых помещениях.

Мешки с глюкозой укладывают на деревянные стеллажи, покрытые брезентом или другой тканью такого размера, чтобы краями можно было закрыть по бокам первый ряд мешков.

На складе где хранится глюкоза, относительная влажность воздуха не должна быть более 75 %. Срок хранения глюкозы 1 год со дня выработки.

Характеристика основных продуктов и полупродуктов в производстве глюкозы.

Сухие вещества, кг на 100 кг крахмала

Сухие вещества, концентрация в продукте, % СВ

Количество продукта, кг

Крахмалл, поступающий на гидролиз

Жидкий сироп с клееровкой на выпарку

Утфель первого продукта

Зеленая патока на осахаривание

Глюкозная крупка и пыль

Утфель второго продукта

Транспортирование глюкозы должно проводиться в соответствии с санитарными требованиями в сухих чистых крытых вагонах, контейнерах

Получение кристаллической глюкозы по методу двойного соединения с хлористым натрием.

В определенных условиях глюкоза с хлористым натрием образует двойное соединение

( С6Н12О6)2 — NaCl — H2О , которое вследствие высокой кристаллизационной способности быстро выкристаллизовывается в виде крупных, хорошо оформленных кристаллов (ромбоэдров). Они легко отделяются от межкристаллического раствора при последующем разделении утфеля на центрифугах. При смешивании с холодной водой эти кристаллы быстро растворяются с распадом на составляющие компоненты — глюкозу и хлористый натрий, причем хлористый натрий остается в растворе, а часть глюкозы мгновенно выкристаллизовывается в гидратной форме (а-форма).

На основе указанных свойств двойного соединения глюкозы с хлористым натрием во ВНИИкрахмалопродуктов была разработана схема производства кристаллической глюкозы , предусматривающая кристаллизацию двойного соединения как в линии первого, так и в линии второго продукта с последующим разложением двойного соединения первого продукта в воде. Эта схеме позволяет значительно сократить продолжительность процессов кристаллизации и добиться более полного истощения гидрола.

На кислотный гидролиз можно направлять более разбавленные суспензии крахмала, так как в данном случае повышенная дозировка соляной кислоты не оказывает отрицательного влияния на последующие процессы. При использовании крахмальной суспензии концентрацией 18 % по описанной схеме можно получить выход кристаллической гюкозы на уровне 78 %.

Однако в связи с тем, что готовая глюкоза содержит 0,2 — 0,4 % NaCl в качестве примеси, она оказалась непригодной для медицинских целей. Северо-Кавказским филиалом ВНИИкрахмалопродуктов была разработана комбинированная двух- и трех-продуктовая схема производства кристаллической глюкозы.

Особенностью этих схем является то, что технология в линии первого продукта аналогична описанной выше (см. рис. выше), а в линии второго и третьего продукта глюкоза выкристаллизовывается в виде кристаллов двойного соединения.

Комбинированная двух-продуктовая схема функционирует на глюкозном заводе Бесланского маисового комбината. В зеленую патоку после кислотного гидролиза, нейтрализации, обесцвечивания и выпаривания до концентрации 54 — 55 % добавляют поваренную соль в количестве 16 — 17 % по массе СВ сиропа. В том же сборнике сироп обесцвечивают активным углем. После фильтрации фильтрат упаривают до концентрации 78 -80 % СВ веществ и, не охлаждая направляют в кристаллизаторы. Процесс кристаллизации глюкозы проводится без затравки при интенсивном охлаждении утфеля до 20 — 22 %. Продолжительность кристаллизации двойного соединения глюкозы с хлористым натрием второго продукта 16 — 24 часа.

Полученные после центрифугования кристаллы двойного соединения второго продукта направляют на станцию разложения. Порцию кристаллов (200-300 кг) смешивают с холодной водой при дозировке 75 — 80 % по массе кристаллов двойного соединения. Продолжительность процесса разложения 15 — 30 минут. Полученный утфель направляют на центрифугование. Выделенные при этом кристаллы клеруют и возвращают в линию второго продукта, а с оттеком от разложения возвращается в линию второго продукта основная масса хлористого натрия, используемого для образования двойного соединения.

Гидрол характеризуется меньшим содержанием глюкозы, вследствие чего выход кристаллической глюкозы по данной схеме на 2 — 3 % выше по сравнению с обычной.

Содержание общего белка, %

Получение кристаллической глюкозы с помощью ферментов.

Ферментативный гидролиз крахмала подразделяется на две стадии — разжижение крахмала и осахаривание.

Разжижение крахмала можно осуществлять кислотным и ферментативным способом.

Кислотное разжижение крахмала производится с помощью соляной кислоты, которую добавляют в крахмальную суспензию из расчета 0,15 — 0,20 % хлористого водорода к массе сухого крахмала до установления рН 2,0 — 2,2 и обрабатывают при избыточном давлении 0,3 Мпа в течение 2-3 минуты. Кислый гидролизат тотчас нейтрализуют раствором кальцинированной соли до рН, являющимся оптимальным для действия глюкоамилазного фермента при последующем осахаривании разжиженного крахмала.

Содержание редуцирующих веществ в разжиженном продукте не должно превышать 15 — 20 % , температура не ниже 60 гр. Цельсия во избежание ретроградации крахмала.

При ферментативном разжижении в предварительно подогретую до 55 гр. Цельсия крахмальную суспензию после доведения рН до 6,0 — 6,5 добавляют ферментный препарат амилосубтилин Г10Х в количестве 0,02 % по массе сухого крахмала. Смесь подают в аппарат для разжижения и выдерживают 1,5 — 2 часа при температуре 85 гр Цельсия и интенсивном перемешивании. Для обеспечения полноты клейстеризации крахмала продукт далее обрабатывают при избыточном давлении 0,2 Мпа в течение 3 -5 минут и после охлаждения в испарителе до 85 гр Цельсия добавляют 0,05 % амилосубтилина Г10Х и выдерживают при указанной температуре в течение 30 минут.

Для осахаривания разжиженного крахмала обычно рекомендуется применять глюкоамилазные ферментативные препараты.

Разжиженный крахмал охлаждают до 60 гр Цельсия, с помощью кислоты устанавливают необходимый рН, после чего продукт подают в осахаривающую емкость, куда одновременно добавляют предварительно растворенный в небольшом количестве воды (1:10) глюкоамилазный препарат из расчета 0,15 — 20 % к массе сухого крахмала. Глюкоамилазная активность препарата 1000 ед/г.

Процесс осахаривания осуществляется при постоянной температуре, непрерывным перемешиванием (n = 40 об/мин) в течение 60 — 72 часов. Процесс контролируется по содержанию редуцирующих веществ. Для этого отбирают пробу гидролизата, нагревают до кипения с целью инактивации фермента, фильтруют и в фильтрате определяют РВ методом Лейна — Эйнона. Осахаривание считается законченным, когда доброкачественность гидролизата становится равной 94 -95 % при кислотно-ферментативном гидролизе и 97-98 % при двойном ферментативном гидролизе.

После осахаривания гидролизат подогревают в теплообменнике до 90 гр Цельсия с целью инактивации фермента и сепарируют для отделения жиро-белковой грязи, которая выводится из производства и реализуется как ценный корм. Далее следует очистка ферментных гидролизатов адсорбентами для удаления красящих веществ, уваривание сиропов, кристаллизация, центрифугование утфелей и сушка кристаллов глюкозы.

Особенности предлагаемой схемы состоят в следующем.

Очистке адсорбентами можно подвергать лишь жидкие сиропы и далее уваривать и далее уваривать их сразу до концентрации 70 -72 % СВ и направлять на кристаллизацию.

Продолжительность кристаллизации глюкозы в линии первого продукта составляет 48 часов при исходной доброкачественности 97 -98 % и 72 ч. при доброкачественности 94 — 95 %.

Линия второго продукта значительно упрощается, так как отпадает необходимость в гидролизе зеленой патоки, нейтрализации и выпаривании жидких сиропов.

Продолжительность кристаллизации глюкозы второго продукта 72 — 100 часов в зависимости от исходной доброкачественности. По качеству кристаллы глюкозы второго продукта после промывки дистиллированной водой при центрифуговании не отличаются от кристаллов, полученных в линии первого продукта, поэтому их направляют в сушилку вместе с глюкозой первого продукта. Лишь в случае каких либо отклонений предусматривается возврат желтого сахара в основную линию в виде клеровки.

Полученная ферментативным способом кристаллическая глюкоза имеет лучшее качество по сравнению с глюкозой по ГОСТ 975 — 74.

Доброкачественность гидрола колеблется в пределах 80 — 85 %. Этот продукт имеет чисто сладкий вкус и может быть использован в микробиологической промышленности для приготовления питательных сред взамен кристаллической глюкозы. В случае дополнительной очистки адсорбентами его можго будет использовать в пищевой промышленности.

Характеристика и количество основных продуктов при ферментативном

Способе производства кристаллической глюкозы.

Сироп после разжижения

Сироп после гидролиза

Сироп после выпарки

Сироп после вакуум-аппарата

Сироп после вакуум- аппарата

Предлагаемая схема дает возможность повысить выход кристаллической глюкозы до 80 — 85 %, в связи с чем удельный расход крахмала на производство 1 тонны кристаллической глюкозы снижается на 150 — 200 кг.

Наряду с кристаллической глюкозой по данной схеме можно получать высококачественную пищевую глюкозу в виде брикетов или гранул с применением распылительной сушилки концентрированных глюкозных сиропов.

Гидратная глюкоза высушивается до 9 % влажности при температуре в сушилке не выше 50°С. При нагревании глюкозы до 60 °С кристаллы гидратной глюкозы начинают плавиться в собственной кристализационной воде. Температура сахара, выходящего из сушилки, не должна превышать 40 °С.

Продукт имеет чисто белый цвет, чистый сладкий вкус и может заменять кристаллическую глюкозу в витаминном производстве в отдельных отраслях пищевой промышленности.

В отличие от производства кристаллической глюкозы в основе технологии пищевой глюкозы лежит спонтанная кристаллизация глюкозы без последующего выделения межкристаллического отека. Продукт вырабатывается в виде брикетов массой 20 кг.

НСl Кислотный гидролиз Глюкоза в брикетах

Na2 CO 3 Нейтрализация Затвердевание

Диатомит или Фильтрация Разлив в формы

Активный уголь Обесцвечивание Предварительная

И фильтрование кристаллизация

Выпаривание до Охлаждение

Активный уголь Обесцвечивание Уваривание

В производстве глюкозы используют картофельный и кукурузный крахмалы стандартного качества. С целью повышения содержания глюкозы в готовом продукте на кислотный гидролиз направляют крахмальную суспензию с более низким, чем при производстве кристаллической глюкозы, содержанием крахмала (20 %). Гидролиз крахмала также осуществляют в конверторе в присутствии соляной кислоты в качестве катализатора при избыточном давлении 0,30 — 0,32 МПа. Соляную кислоту дозируют из расчета 0,4 — 0,45 % хлористого водорода по массе сухих веществ перерабатываемого крахмала. Гидролиз крахмала ( осахаривание крахмала) проводится до содержания РВ не менее 91 — 92 % (85 — 87 % глюкозы).

Процесс гидролиза крахмала контролируют по спиртовой пробе. Продолжительность гидролиза устанавливают экспериментально не менее 1 раза в месяц. Свободную соляную кислоту нейтрализуют до рН 4,7 — 4,8 раствором кальцинированной соды. После нейтрализации суспензию фильтруют с добавлением 0,4 — 0,5 % диатомита или 0,2 — 0,3 % перлита к массе СВ сиропа.

Фильтрат дважды обесцвечивают активным углем или костяной крупой с последующей фильтрацией и промежуточным упариванием до концентрации 50 -55 % СВ.

Активный уголь марки Б используют в количестве 1,0 — 1,2 % к массе сиропа, для обесцвечиванияжидкого сиропа расходуется 0,15 — 0,20 %. Количество костяной крупы, находящейся в производстве, должно составлять 80 -100 % по массе вырабатываемой в сутки глюкозы.

Густой глюкозный сироп после контрольной фильтрации уваривается до концентрации 79 — 80 % СВ при температуре кипения сиропа, не превышаюшей 60 — 65 %.

Уваренный глюкозный сироп направляют в холодильник, где охлаждают до 40 — 45 %. Далее глюкозный сироп подают в кристаллизатор или сборник и смешивают с затравкой — утфелем от предыдушей партии или мелкоизмельченной глюкозой в количестве 5 % по массе сиропа.

После тщательного смешивания затравки с сиропом полученную мутную вязкую массу подают на разлив в картонные короба, где через 1 — 2 сутки кристаллизация глюкозы заканчивается.

Упаковка и маркировка пищевой глюкозы в блоках производится в соответствии с ТУ 18 РСФСР 96 — 68.

О ТЕОРЕТИЧЕСКОМ ВЫХОДЕ ГЛЮКОЗЫ ИЗ КРАХМАЛА

При ферментативном гидролизе крахмала высокой чистоты можно получить глюкозные сиропы с глюкозным эквивалентом ГЭ 98%, в которых глюкозы находится около 95%, а мальтозы и мальтотриозы – около 5%.

Гидролиз крахмала осуществляется с приростом сухих веществ. Так, из 100 кг крахмала можно получить до 109,81 кг сухих веществ глюкозного сиропа. С учетом потерь по стадиям производства выход может снизиться до 105,61 кг.

Очищенный глюкозный сироп концентрируют до 73–75% сухих веществ и направляют на кристаллизацию. Кристаллизацию глюкозы ведут в пересыщенном растворе в течение 56–70 часов при снижении температуры от 46–48 °С до 24–26 °С, в результате получается смесь кристаллов глюкозы и межкристального оттека, называемого утфелем.

Процесс кристаллизации прекращают по достижении в утфеле 50% кристаллов. Выход глюкозы при этом составит 105,61/2 = 52,8%.

Кристаллизацию ведут по одностадийной схеме, с частичным возвратом конечного продукта – гидрола в осахаренный сироп. После чего утфель направляют на центрифугирование для разделения кристаллов глюкозы и оттека, который частично возвращают в производство в исходный сироп для снижения ГЭ, а вторую часть оттека выводят на реализацию. Следует иметь в виду, что чем выше ГЭ глюкозного сиропа, направляемого на кристаллизацию, тем больше можно вернуть гидрола в осахаренный сироп. В результате этого выход кристаллов глюкозы увеличивается.

На основании проведенных расчетов была составлена компьютерная программа, с помощью которой можно определить теоретический выход глюкозы и гидрола, меняя значения осахаренного сиропа. Чем выше значения ГЭ осахаренного сиропа, тем больше выход кристаллической глюкозы и меньше гидрола. Так, при ГЭ осахаренного сиропа 98% можно вернуть около 64,66 кг гидрола к 105,61 кг сиропа, и выход глюкозы увеличится до 85%, выход гидрола при этом составит (105,61 – 85) = 20,61%.

Кристаллическая ангидридная глюкоза. Трехпродуктовая технологическая схема получения

Достоинством предлагаемой технологической схемы производства ангидридной кристаллической глюкозы является включение в нее двух стадий, благодаря чему сокращается продолжительность процесса кристаллизации в 7 — 8 раз, снижается потребность в оборудовании, повышается качество готового продукта при экономии затрат на оборудование, производственных площадях, расходе пара, электроэнергии и др.

Глюкоза является важнейшим пищевым продуктом и лекарственным средством стратегического назначения. Потребность России в фармакопейной глюкозе

Сегодня в России отсутствует производство глюкозы, и потребность в ней обеспечивается закупками кристаллической глюкозы и ее растворов по импорту. В фармацевтической промышленности кристаллическая глюкоза является основным сырьем для получения инъекционных и инфузионных растворов, для производства сорбита и аскорбиновой кислоты, таблеточных форм, изготовления ветеринарных препаратов. В качестве подсластителя глюкоза нашла широкое применение в пищевой промышленности, а также для непосредственного употребления в пищу, в том числе в продуктах спортивного питания.

Рис. 1. Трехпродуктовая схема получения кристаллической глюкозы: 1 — емкость сиропов и оттеков; 2 — вакуум — аппарат; 3 — кристаллизатор; 4 — утфелераспределитель; 5 — ценрифуга; 6 — барабанная сушилка; 7 — бункер; 8 — реактор; 9 — фильтр; 10 — стерилизатор; 11 — упаковочный аппарат

Важнейшим условием рентабельности глюкозного производства являются оптимальные способ гидролиза крахмала и кристаллизации глюкозы. Прогрессивными способами гидролиза крахмала являются кислотно-ферментативный и двойной ферментативный [1]. Наиболее выгодный способ выбирают в зависимости от номенклатуры получаемых конечных продуктов. При получении пищевой глюкозы и патоки более рентабельным является кислотно-ферментативный гидролиз крахмала. Двойной ферментативный способ гидролиза с применением ферментов на стадиях разжижения и осахарива-ния крахмала [2] более дорогостоящий и его применение оправданно в случае получения фармакопейной (особенно ангидридной) глюкозы, пищевой гидратной глюкозы и патоки.

Глюкоза кристаллизуется при температуре ниже 50 °С в гидратной форме с одной молекулой кристаллизационной воды и в ангидридной (безводной) форме при температуре выше 50 °С. Особенности технологии каждого вида глюкозы определяют их свойства, качество и применение.

В России широко известна пищевая гидратная кристаллическая глюкоза. В промышленном масштабе более 30 тыс тонн в год ее вырабатывали на двух отечественных предприятиях в период 1940 — 1998 гг. Фармакопейную глюкозу для медицинских целей получали путем ее растворения, дополнительной очистки и перекристаллизации.

Технология производства ангидридной глюкозы отработана в производственных условиях и рекомендована Минздравом РФ для получения фармакопейной глюкозы для медицинских целей по ФС 42 3102 — 94 вместо гидратной глюкозы в связи с высокой ее микробиологической чистотой.

На рис. 1 представлена трехпро-дуктовая технологическая схема получения кристаллической глюкозы из сиропов ферментативного гидролиза крахмала с глюкозным эквивалентом (ГЭ) 98 — 98,5%. Технологическая схема предусматривает три линии последовательного истощения глюкозного сиропа с получением высокого выхода кристаллической ангидридной глюкозы. При этом кристаллизация двух продуктов проводится в ангидридной форме и третьего продукта — в гидратной. Достоинством схемы является высокая скорость кристаллизации ангидридной глюкозы, позволяющая получать продукт высокого качества и экономить затраты на аппаратурном оформлении схемы и производственных площадях, а также на расходе пара и электроэнергии и др.

В связи с тем, что кристаллическую ангидридную глюкозу используют, преимущественно, для приготовления медицинских инъекционных растворов в виде сырых кристаллов, не высушивая, что более выгодно, и реализуют в виде растворов, создается ошибочное представление о ней как о менее востребованной по сравнению с кристаллической гидратной. На самом деле, учитывая специфику ее применения, ангидридная кристаллическая глюкоза является более востребованной, а ее производство более рентабельным, так как при меньших затратах реализуется по цене в 2 раза дороже для кристаллической гидратной глюкозы и в 20 раз дороже при реализации ее в растворах по сравнению с гидратной глюкозой. Поэтому технология получения и применения кристаллической ангидридной глюкозы заслуживает пристального внимания.

Ангидридная глюкоза по технологии, качеству, применению является самым эффективным продуктом глюкозного производства с высокой рентабельностью [3]. Она кристаллизуется в 5 — 6 раз быстрее по сравнению с гидратной глюкозой при высокой температуре (55. 75 °С), исключающей размножение микрофлоры, имеет самую высокую чистоту, является практически стерильной и относится к медицинскому фармакопейному стандарту. Применение ангидридной формы кристаллической глюкозы для экстемпорального производства инфузионных растворов обеспечивает высокую прибыль лечебным учреждениям [4], более высокую прибыль имеют крахмало-паточные предприятия при включении линии по производству инфузионных медицинских растворов в технологическую схему глюкозного производства.

На рис. 2 представлена технологическая схема получения кристаллической глюкозы в ангидридной форме с кристаллизацией в изотермических условиях. Согласно схеме, в сборник перед вакуум-аппаратом поступает полученный в результате ферментативного гидролиза очищенный сироп. Сироп за счет разрежения набирают в вакуум-аппарат в количестве 25 — 30% от полезного объема аппарата и сгущают. При концентрации 80 — 81% СВ в сироп вводят 5 — 10 грамм крупных затравочных кристаллов гидратной глюкозы, смоченных в пропаноле, для «заводки» полного количества центров кристаллизации. При смешивании введенных затравочных кристаллов с сиропом они в течение 15 минут распадаются на частички размером 1 — 5 мкм, становятся центрами кристаллизации и начинают быстро расти в виде ангидридной глюкозы [5]. Наращивание их до технических размеров проводится в течение 6 — 7 часов при температуре 65 — 70 °С за счет периодических подкачек и сгущений. При содержании кристаллов в утфеле 50 — 55 % его выгружают в утфелераспределитель и центрифугируют. Цикл центрифугирования продолжается 5 — 6 минут. Сырую глюкозу с влажностью 2,5 — 3% из центрифуг высушивают до влажности 0,5% и упаковывают в виде 1-го медицинского фармакопейного продукта. Ангидридная кристаллическая глюкоза имеет высокую степень чистоты по содержанию примесей и микробов, предназначена для получения медицинских инъекционных растворов. При наличии в глюкозном производстве линии получения медицинских инъекционных растворов для их приготовления выгоднее использовать сырую глюкозу, как показано на рис. 1.

Рис. 2. Технологическая схема получения ангидридной кристаллической глюкозы: 1 — сборник сиропа, 2 — вакуум аппарат, 3 — утфелераспределитель, 4 — центрифуга, 5 -конденсатор

Сравнительные технико-экономические показатели при производстве ангидридной и гидратной кристаллической глюкозы на предприятии мощностью 7 тыс. тонн в год

Показатель Глюкоза гидратная Глюкоза ангидридная

ГЭ кристаллизуемых сиропов, % 98,5 — 80 98,5 — 92

Температура кристаллизации, °С 45 — 25 55 — 75

Продолжительность кристаллизации двух стадий, ч 120 16 — 17

Потребность в затравке, % к массе сиропа 25 — 30 к объему сиропа в кристаллизаторе 0,01

Потребность в емкостях для двух стадий кристаллизации, м3 500 (15 кристаллизаторов по 35 м3) 10 (2 вакуум-аппарата по 5 м3)

Продолжительность центрифугирования, мин 15 — 20 5 — 7

Влажность сырой глюкозы, % 14 — 16 2,5

Микробная чистота, КОЕ/г 100 10

Растворимость, мин 50 10

Межкристальные оттеки после центрифугирования 1-го продукта используют в качестве сиропа для 2-го продукта (см. рис. 1). Его с ГЭ 96 — 96,5% подвергают кристаллизации также в виде ангидридной глюкозы в вакуум-аппарате 2-го продукта в течение 10 ч. Получаемая ангидридная глюкоза имеет высокое качество, пригодна в качестве сырья для получения сорбита, аскорбиновой кислоты и для пищевых целей.

Оттеки от центрифугирования 2-го продукта в качестве сиропа для 3-го продукта с ГЭ 91,5 — 91,7% подвергают кристаллизации с получением гидратной глюкозы, так как ангидридная глюкоза из сиропов с указанным ГЭ практически не кристаллизуется. При этом наряду с пищевой гидратной кристаллической глюкозой из оттеков после центрифугирования получают побочный продукт — патоку с ГЭ 79 — 80% для применения в пищевой промышленности.

Гидратная кристаллическая глюкоза отличается от ангидридной включением в кристаллическую решетку одной молекулы кристаллизационной воды при кристаллизации, что соответствует 9% ее равновесной влажности. Гидратную глюкозу получают из сиропов с более широким диапазоном ГЭ — от 99 до 80%. Способность ги-дратной глюкозы кристаллизоваться из растворов с низким ГЭ является ее существенным преимуществом по сравнению с ангидридной глюкозой, однако это связано с длительной кристаллизацией. Наиболее экономично получать ее из сиропов кислотно-ферментативного гидролиза крахмала [6]. Кристаллическая гидратная глюкоза по технологии, качеству, затратам на производство и аппаратурное оформление значительно уступает ангидридной глюкозе и имеет ряд существенных недостатков в сравнении с ней:

низкая (примерно в 5 — 6 раз ниже) по сравнению с ангидридной глюкозой скорость кристаллизации, из-за чего процесс кристаллизации продолжается 2 — 4 суток и требует больших объемов кристаллизаторов и производственных площадей в случае установки горизонтальных кристаллизаторов;

несовершенный способ «заводки» кристаллов требует внесения полного количества затравочных кристаллов, что на 35 — 40% увеличивает потребность в объемах кристаллизаторов;

температурный режим кристаллизации в интервале температур 48. 25 °С является благоприятным для размножения микрофлоры, приводит к высокой микробной обсемененности глюкозы и ухудшению ее качества, а также частой трудоемкой санитарной обработке оборудования, что снижает его производительность;

Гидратная глюкоза кристаллизуется в виде тонких механически непрочных кристаллов, которые способны разрушаться при высокой вязкости утфелей и сильно уплотняться при центрифугировании. Из-за этого ухудшаются условия отделения и промывки кристаллов от межкристального раствора при центрифугировании и понижается качество кристаллической глюкозы, а также возрастают потери глюкозы в результате растворения кристаллов при промывке.

В производстве гидратной кристаллической глюкозы успешное проведение процесса кристаллизации требует внесения полного количества затравочных кристаллов. Наиболее распространенным и простым по исполнению способом внесения затравки является использование утфеля, оставляемого в кристаллизаторе от предыдущего цикла кристаллизации. Количество такой затравки составляет 25 — 30% от полного объема утфеля в кристаллизаторе, значительно снижает его полезный объем и способствует размножению дрожжевых и грибковых микроорганизмов в результате многократного использования затравки. Поэтому качество гидратной кристаллической глюкозы, даже при перекристаллизации, по микробной чистоте не всегда выдерживает медицинские требования Госфармакопеи [7, 8]. Кристаллизация гидратной глюкозы 1-го продукта продолжается 2 суток, 2-го продукта — 3 суток, 3-го — 80 — 90 часов. Центрифугирование утфеля длится 15 — 20 минут, а сушат кристаллы до влажности от 14 — 15 до 9% (см. таблицу).

Данные таблицы показывают, что гидратная кристаллическая глюкоза по всем основным показателям (технологии, затратам на оборудование и его обслуживание, потребности в производственных площадях, производительности оборудования, качеству, растворимости — важному показателю) уступает ангидридной кристаллической глюкозе. Самым высокоэффективным продуктом глюкозного производства по технологии, качеству, применению является ангидридная кристаллическая глюкоза. Ее производство отличается высокой рентабельностью, так как требует меньше затрат на производство, а реализуется по цене в 2 раза дороже гидратной кристаллической глюкозы. Благодаря высокой микробиологической чистоте она используется для приготовления инъекционных медицинских растворов, при реализации которых ее цена в пересчете на кристаллическую форму более чем на порядок превышает затраты на производство растворов. Кристаллическая ангидридная глюкоза реализуется, в виде 2-го продукта, при этом также при меньших затратах на производство ангидридная глюкоза ценится в два раза дороже гидратной благодаря тому, что во многих случаях использования является незаменимой, хотя гидратную глюкозу она заменяет всегда и во всем с лучшим эффектом.

Технологическая схема производства кристаллической ангидридной глюкозы является высокоэффективной, так как процесс кристаллизации проводится с высокой скоростью с суммарными затратами времени 16-17 часов, получаемая кристаллическая ангидридная глюкоза имеет высокое качество, требует минимального набора аппаратуры для кристаллизации. Для аппаратурного оформления процесса кристаллизации предприятия мощностью до 7 тыс. тонн глюкозы в год потребуется два вакуум-аппарата с полезным объемом по 5 м3 и пять кристаллизаторов с полезным объемом по 20 м3.

1. Лукин, Н.Д. Применение биоконверсии крахмала для повышения качества сахаристых продуктов / Н.Д. Лукин, Т.В. Лапидус, З.М. Бородина // Материалы Междунар. научно-практ. конф. «Инновационные технологии — основа модернизации отраслей производства и переработки сельскохозяйственной продукции». — Волгоград: Волгоградский государственный технический университет. — 2011. — С. 273-276.

2. Ананских, В.В. Исследование процесса ферментативного разжижения крахмала / В.В. Ананских, Н.Д. Лукин, В.А. Коваленок // Материалы VI Междунар. симп. «Перспективные ферментные препараты и биотехнологические процессы в технологии продуктов питания и кормов», 2012. — С. 238-244.

3. Андреев, Н. Р. Ангидридная глюкоза: технология производства и при-менение/Н. Р. Андреев, Л. С. Хворова // Фармация. — 2012. — № 3. — С. 43 — 45.

4. Губин, М. М. Технология лекарств по GMP: инфузионные растворы/ М. М. Губин. — М: ГЭОТАР-Медиа, 2011. — 224 с.

5. Хворова, Л. С. Способ получения кристаллической ангидридной глюкозы / Л. С. Хворова, Л. В. Баранова, В.А. Гоменюк // Заявка на изобретение № 2017108004 от 13.03. 2017.

6. Хворова, Л.С. Научно-практические основы получения кристаллической глюкозы/Л.С. Хворова. — М.: Россельхо-закадемия, 2013. — 270 с.

7. Современные аспекты технологии и контроля качества стерильных растворов в аптеках/под ред. М.А. Алюшина. -М.:ВО «Союзфармация», 1991. — 134 с.

Получение глюкозы из крахмала уравнение реакции

Для получения глюкозы могут быть использованы высококачественный картофельный и зерновой крахмалы. Экономически наиболее выгодно применение кукурузного крахмала, но если вы не Хрущев — то подойдет и ржаной, т.е. пшеничный.

Схема получения кристаллической глюкозы представлена на рисунке.

Подготовка крахмала к переработке . Для гюкозного производства необходимо использовать крахмал, содержащий минимальное количество белковых примесей. Крахмал предварительно тщательно отделяют на сепараторах от нерастворимого белка и на вакуум-фильтрах — от растворимого белка. Крахмал с вакуум- фильтров разводят водой температурой 60 — 65 гр Цельсия в суспензию, которую перекачивают в сборник.

Качество крахмальной суспензии концентрацией 22 — 25 % СВ должно соответствовать следующим требованиям:

Кислотность, мл 0,1 н. Раствора щелочи не более 30

Содержание общего белка, %, не более 0,8

Содержание растворимых веществ, % не более 0,1

Содержание жира, % не более 0,15

Содержание зольных элементов, % не более 0,15

Гидролиз крахмала. Этот процесс осуществляется в конверторе или непрерывном осахаривателе при повышенной температуре в присутствии соляной кислоты в качестве катализатора. Концентрация крахмальной суспензии поступающей на осахаривание, 22 — 25 % СВ. Дозировка кислоты 0.5 — 0,65 % хлористого водорода к массе безводного крахмала. Температура гидролиза 138 -147 гр. Цельсия, что соответствует избыточному давлению насыщенного пара 0,55 Мпа. Продолжительность гидролиза в зависимости о давления 25 -15 мин.

Для установления оптимальной продолжительности осахаривания необходимо периодически, не реже 1 раза в месяц, снимать кривые осахаривания. Контроль осуществляется по спиртовой пробе.

Доброкачественность гидролизатов должна быть не ниже 89 %.

При проведении гидролиза в непрерывных осахаривателях крахмальная суспензия концентрацией 22 % СВ, подкисленная соляной кислотой, должна поступать в буферную емкость. Концентрация суспензии должна быть постоянной и проверяться каждые 30 минут.

Подкисленная суспензия насосом подается в нагреватель, где ее температура повышается до 65 -67 %. Зона гидролиза непрерывного осахаривателя должна быть расчитана на время пребывания в ней сиропа, необходимое для достижения доброкачественности не менее 89 %.

Нейтрализация гидролизатов. Кислые глюкозные сиропы после осахаривания нейтрализуют раствором кальцинированной соды. Раствор Na2 CO3 , используемый при нейтрализации, должен иметь концентрацию не более 16 %. Количество соды расчитывают строго в соответствии с реакцией нейтрализации. Избыток соды повышает цветность сиропов. Нейтрализацию сиропов проводят до рН 4,7 — 4,9.

Очистка и обесцвечивание глюкозных сиропов. Взвешенные частицы из нейтрализованного сиропа удаляют механическим фильтрованием на фильтр прессах, барабанных вакуум фильтрах и других с наполнителем (кизельгур, диатомит).

Фильтрование и обесцвечивание глюкозных сиропов. При фильтровании температура сиропа должна быть не ниже 80 гр Цельсия., давление в пределах 0,28 — 0,35 Мпа. При достижении давления сиропа в питающем трубопроводе 0,28 — 0,35 Мпа необходимо прекратить фильтрование и перезарядить фильтр-пресс. При фильтровании сиропа из кукурузного крахмала необходимо применять диатомит в количестве 0,4 — 0,5 % к массе СВ сиропа.

Диатомитовый осадок промывают на фильтр-прессе до содержания в сиропе СВ не более 15 % к массе СВ осадка. Расход воды на промывку 5 литров на 1 кг безводного осадка.

Промои концентрацией 2 -5 % СВ направляют в жидкие сиропы второго продукта, а осадок выводят из производства.

Сиропы обесцвечивают активным углем. Температура обесцвечивания жидких сиропов должна быть не ниже 70 — 75 гр Цельсия, густых — не выше 55 — 65 гр Цельсия. Длительность контакта сиропов с активным углем не менее 25 — 30 минут. Жидкий сироп очищают свежим углем в количестве 0,2 — 0,3 %. Очистка густых сиропов двукратная : c отработанным и свежим активным углем. Расход угля 0,8 — 1,0 % по СВ сиропа.

Активный уголь, использованный на очистке жидких и густых сиропов в линии первого продукта, направляют в линию второго продукта. Дважды использованный уголь промывают на фильтр-прессе, пропаривают до содержания в нем не более 10 % СВ к массе угля, после чего выводят из производства, а промой направляют в жидкие сиропы второго продукта.

Для улучшения очистки глюкозных сиропов от солей железа и предупреждения нарастания цветности сиропа при уваривании рекомендуется применять следующий режим переменного рН по станциям производства:

- Нейтрализацию гидролизатов проводить до рН 4,7 — 4,9:

- Жидкий сироп перед выпариванием подкислять соляной кислотой до рН 4,5 — 4,8 ,

- Густой сироп перед фильтрованием нейтрализовать раствором двууглекислой соды до рН 5,0 — 5,4,

- Густой сироп перед увариванием вновь подкислять соляной кислотой до рН 4,2 -4,3.

Густой сироп после двукратной очистки отработанным и свежим активным углем подвергают контрольному фильтрованию. При этом для на фильтрующую ткань необходимо наносить тонкий слой диатомита. Для контрольного фильтрования не следует применять давление свыше 0,15 Мпа и тем более нельзя вести фильтрование при пульсирующем давлении, что имеет место при работе поршневого насоса. После фильтрования сироп должен быть почти бесцветным и совершенно прозрачным, без признаков опалесценции.

Уваривание жидких и густых сиропов. После фильтр прессов жидкие сиропы подогревают в решофере до 90 — 95 гр Цельсия и уваривают в трех корпусной выпарке от концентрации 25 — 28

До 55 — 57 % СВ. Для уменьшения нарастания цветности сиропов в третьем корпусе поддерживают остаточное давление 4,8 — 7,5 кПа.

Густой сироп прошедший контрольное фильтрование и подкисленный соляной кислотой, уваривают в вакуум-выпарном аппарате при остаточном давлении 4,5 — 7,5 кПа до концентрации 74 — 76 % СВ при доброкачественности 90 — 91 %.

Охлаждение сиропа. Уваренный сироп охлаждают до 48 -50 гр Цельсия с таким расчетом, чтобы после перемешивания сиропа с затравкой температура утфеля была 43 — 44 гр Цельсия. Охлажденный сироп фильтруют через шелковую сетку или неворсистую хлопчатобумажную ткань.

Кристаллизация гидратной глюкозы ( первого продукта). Этот процесс протекает в кристаллизаторах с поверхностью охлаждения в виде дисков или водяной рубашки. Для получения утфелей, легко обрабатывающихся на центрифугах необходимо соблюдать следующие основные условия:

- Доброкачественность сиропа , % не ниже 91

- Количество затравки в виде утфеля, % не менее 30

- Коэффициент пресыщения

В начале кристаллизации 1,25 — 1,30

В конце кристаллизации 1,10 — 1,25

- Интервал температур процесса кристаллизации, гр Цельсия 44 — 25

- Температура охлаждающей воды, гр Цельсия на 6 — 8 ниже температуры утфеля

- Длительность кристаллизации , часов 120

Утфель охлаждают при постепенном снижении температуры с 44 до 25 гр Цельсия в течение 120 часов, регулируя подачу охлаждающей воды. За процессом кристаллизации следят по межкристаллическому раствору. Процесс считается законченным , когда концентрация межкристаллического раствора не выше 63 % СВ, а доброкачественность — не более 80 %.

В начале производства, когда утфельной затравки нет, густые сиропы уваривают до 72,0 — 72,5 %. Кристаллизатор заливают охлажденным сиропом только на 25 — 30 % полной его вместимости и добавляют 10 — 15 % сухой кристаллической глюкозы (к массе сиропа). Когда процесс кристаллизации закончится, полученный утфель используют как затравку и кристаллизатор заполняют раствором уже по нормальному режиму.

Центрифугование утфеля первого продукта. Отделение кристаллов глюкозы от межкристаллического раствора производят на центрифугах под действием центробежных сил.

Центрифугу заполняют при частоте вращения барабана 300 — 400 оборотов в минуту в течение 1 минуты, чтобы утфель равномерно распределился по ситу барабана. Затем ее переводят на полную скорость и она работает 15 — 18 минут на полных оборотах до удаления почти всего межкристаллического раствора (зеленой патоки) доброкачественностью 78 -81 %. После этого слой кристаллов промывают водой 8 -10 минут. Промывку прекращают, когда получаемый при этом отек (белая патока) станет почти бесцветным. Доброкачественность белой патоки составляет 87 — 90 %. Промывку прекращают и центрифуга продолжает работат в течение 12 — 15 минут для просушивания глюкозы. Затем выключают электродвигатель. Включают тормоз, центрифугу останавливают и за 4 минуты выгружают из барабана глюкозу. Полный оборот центрифуги составляет 40 — 48 минут.

Глюкозу промывают совершенно чистой и мягкой водой, не содержащей железа, или охлажденным конденсатом острого пара. Температура воды 40 — 45 гр Цельсия. Воду в центрифугу подают тонкой струей , двигающейся вверх и вниз над поверхностью кристаллов или через орошающую форсунку, по 3 — 4 литра в минуту. Расход воды на пробелку глюкозы составляет 20 -25 % к массе сырых кристаллов. Пробеленная кристаллическая глюкоза имеет влажность 13 — 15 % и доброкачественность 99,5 — 99,0 %.

Сушка. Из центрифуг влажная глюкоза направляется в сушилку. Кристаллическая глюкоза высушивается с таким расчетом, чтобы удалить всю свободную и оставить только связанную кристаллическую влагу. Сушат гидратную глюкозу при температуре не выше 50 гр Цельсия обысно до 8 — 9 % влажности во избежание образования комьев при хранении. Температура воздуха поступающего в двухъярусную сушилку, 60 — 70 %, в однобарабанную -48 — 55 гр Цельсия ; наибольшая температура глюкозы в сушилке 45 — 50 гр Цельсия, выходяшей из сушилки — 40 гр Цельсия.

Рассев. После сушки кристаллическую глюкозу направляют через магнитный сеператор, где улавливаются все случайно попавшие кусочки железа. Рассев глюкозы производят на сотрясательных ситах или ситах типа бурат, обтянутых плетеной или штампованной медной (или бронзовой) сеткой с отверстиями диаметром 1,0 — 1,5 мм.

Переработка отеков (линия второго продукта). По приведенной схеме производства зеленую патоку подвергают дополнительному гидролизу. Ее разбавляют до концентрации 30 -35 % СВ и осахаривают в конверторе под давлением 270 — 320 кПа (2,7 — 3,2 кгс/см2).

Дозировка соляной кислоты 0,6 — 0,65 % хлористого водорода к массе сухих веществ осахариваемого продукта. Продолжительность осахаривания при давлении 300 кПа (3 кгс/см2) 30 — 32 минуты с момента поднятия давления в конверторе до начала выдувания. При осахаривании доброкачественность отеков увеличивается на 3 — 6 %.

Нейтрализация второго продукта. Осахаренные отеки нейтрализуют раствором кальцинированной соды до рН 4,8 — 5,0. Концентрация нейтрализованного сиропа 28 -31 % СВ.

Очистка, уваривание и охлаждение сиропов второго продукта. К нейтральному сиропу второго продукта добавляют промои, полученные при промывке диатомитового осадка грязи; суспензию активного угля с фильтров жидкого сиропа первого продукта и с фильтров густого сиропа второго продукта смешивают с водой и фильтруют. После фильтрования уваривают на трехкорпусной выпарке до концентрации 52 — 56 % СВ, фильтруют уваренные отеки активным углем и окнчательно уваривают до концентрации 76 — 78 СВ. Охлаждение ведется до температуры 50 — 58 %.

Кристаллизация второго продукта. Охлажденный сироп второго продукта кристаллизуют при следующих оптимальных условиях:

- Концентрация сиропа, % СВ 76 — 78 %

- Доброкачественность, % , не менее 84

- Количество затравки, % 30 — 35

- Температура в кристаллизаторах после смешивания сиропа с затравкой, гр Цельсия 43 — 44

- Коэффициент пресыщения 1,20 — 1,40

- Продолжительность кристаллизации с момента смешивания сиропа с затравкой 220 — 260

до начала центрифугования , час

- Концентрация межкристаллической патоки, % СВ 65 — 67

- Температура утфеля в начале центрифугования , гр Цельсия 28 — 30

- РН утфеля 4,2-4,3

Окончание процесса кристаллизации второго продукта определяют по межкристаллическому раствору, доброкачественность которого должна быть не более 71 %, концентрация СВ не выше 67 %.

Центрифугование второго продукта. Эта операция отличается от центрифугования первогопродукта отсутствием промывки полученных кристаллов водой. Продолжительность рабочего цикла центрифуги зависит от качества утфеля, составляет в среднем 45 — 50 минут и характеризуется следующими периодами (в минутах):

- Наполнение центрифуги 1

- Отделение гидрола 25 — 30

- Просушивание 12

- Выгрузка 7

Получаемый при центрифуговании желтый сахар имеет доброкачественность 94 — 97 % и влажность 14 — 16 %. Второй продукт транспортируют в клеровочный сборник и после клеровки возвращают в цепь первого продукта.

Упаковка, складирование и транспортирование глюкозы. Кристаллическую гидратную глюкозу упаковывают в тканевые мешки по 50 кг. Внутрь мешка следует вставлять мешки- вкладыши:

- Бумажные (не менее четырех слоев); после заполнения глюкозой два внутренних слоя закрывают, а два внешних — зашивают машинным способом;

- Из полиэтиленовой пленки; полиэтиленовые мешки вкладыши после их заполнения глюкозой должны быть герметически закрыты путем сварки или склеивания.

Эта упаковка производится для предохранения глюкозы от попадания влаги при перевозке водным транспортом. Тканевые мешки зашивают машинным способом. Допускается завязывание мешков шпагатом.

Глюкоза может быть расфасована в мелкую тару в не ворсистые тканевые или бумажные пакеты или коробки из плотной бумаги массой нетто от 100 грамм или 1 килограмма. Коробки (пакеты) укладываются в ящик массой нетто не более 30 килограмм.

Маркировку транспортной тары производят по ГОСТу с нанесением предупредительного знака «Боится сырости» и следующих дополнительных данных: наименование продукции, номер партии, дата выпуска и обозначение настоящего стандарта. Кристаллическая глюкоза должна храниться в упакованном виде в сухих, чистых и проветриваемых помещениях.

Мешки с глюкозой укладывают на деревянные стеллажи, покрытые брезентом или другой тканью такого размера, чтобы краями можно было закрыть по бокам первый ряд мешков.

На складе где хранится глюкоза, относительная влажность воздуха не должна быть более 75 %. Срок хранения глюкозы 1 год со дня выработки.

Характеристика основных продуктов и полупродуктов

Сухие вещества, кг на 100 кг крахмала

Сухие вещества, концентрация в продукте, % СВ

http://www.sergey-osetrov.narod.ru/etk.html

http://www.newchemistry.ru/printletter.php?n_id=8573