Лекция 4. Фильтрование

4.1. ОБЩИЕ СВЕДЕНИЯ

Фильтрованием называется процесс разделения суспензий, пылей и туманов через пористую, так называемую фильтровальную перегородку, способную пропускать жидкость или газ, но задерживать взвешенные в них частицы (фильтрация в отличие от фильтрования — это движение жидкости или газа сквозь пористую среду, например просачивание воды сквозь грунт основания плотины). Фильтрование осуществляется под действием разности давлений перед фильтрующей перегородкой и после нее или в поле центробежных сил.

Интенсивность фильтрования зависит от качества суспензий, полученных на предыдущих стадиях технологического процесса: дисперсной системы с пониженным сопротивлением осадка, без смолистых, слизистых и коллоидных веществ.

При разделении неоднородных систем фильтрованием возникает необходимость выбора конструкции фильтра или фильтрующей центрифуги, фильтровальной перегородки, режима фильтрования.

В качестве фильтрующих материалов применяют зернистые материалы — песок, гравий для фильтрования воды, различные ткани, картон, сетки, пористые полимерные материалы, керамику и т. д.

По целевому назначению процесс фильтрования может быть очистным или продуктовым.

Очистное фильтрование применяют для разделения суспензий, очистки растворов от различного рода включений. В этом случае целевым продуктом является фильтрат. В пищевой промышленности очистное фильтрование используют при осветлении вина, виноматериалов, молока, пива и других продуктов.

Назначение продуктового фильтрования — выделение из суспензии диспергированных в них продуктов в виде осадка. Целевым продуктом является осадок. Примером такого фильтрования является разделение дрожжевых суспензий.

4.2. ВИДЫ ФИЛЬТРОВАНИЯ

При разделении суспензий в зависимости от вида фильтровальной перегородки и свойств самой суспензии фильтрование может происходить с образованием осадка на поверхности перегородки, с закупориванием пор фильтрующей перегородки и с тем и другим явлениями одновременно (промежуточный вид фильтрования).

Фильтрование с образованием осадка на поверхности фильтрующей перегородки имеет место, когда диаметр твердых частиц больше диаметра пор перегородки (рис. 4.1,а). Этот способ осуществим при концентрации твердой фазы суспензии более 1 мас. %, когда создаются благоприятные условия для образования сводиков над входами в поры фильтровальной перегородки. Образованию сводиков способствует увеличение скорости осаждения и концентрации твердой фазы в суспензии.

Фильтрование с закупориванием пор (рис. 4.1,б) происходит, когда твердые частицы проникают в поры фильтровальной перегородки. Закупоривание пор твердыми частицами наблюдается уже в начальный период процесса фильтрования, что снижает производительность фильтра. Для поддержания ее на должном уровне фильтр регенерируют, промывая обратным током жидкости либо прокаливая металлические фильтровальные перегородки.

Промежуточный вид фильтрования имеет место в случае одновременного закупоривания пор фильтровальной перегородки и отложения осадка на поверхности фильтровальной перегородки.

Рис. 4.1. Схемы фильтрования:

а — с образованием осадка; б — с закупориванием пор

Для повышения скорости фильтрования при разделении суспензий с небольшой концентрацией твердой фазы либо содержащих слизистые вещества фильтрование проводят в присутствии вспомогательных веществ, препятствующих закупориванию пор фильтровальной перегородки. Слой вспомогательного вещества наносят на фильтровальную перегородку перед фильтрованием суспензии. В качестве вспомогательных веществ используют тонкодисперсные угли, перлит, асбест, кизельгур, фиброфло, аксанит и другие материалы.

4.3. ДВИЖУЩАЯ СИЛА И СКОРОСТЬ ПРОЦЕССА

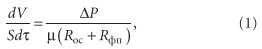

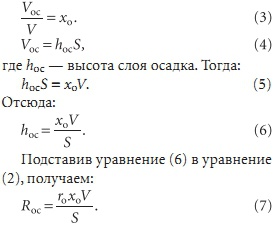

Движущая сила процесса фильтрования — разность давлений по обе стороны фильтровальной перегородки либо центробежная сила. Разность давлений можно получить разными способами: созданием избыточного давления над фильтровальной перегородкой либо подсоединением пространства под фильтровальной перегородкой к вакуумной линии. В этих случаях фильтрование происходит при постоянном перепаде давлений и скорость процесса прямо пропорциональна разности давлений и обратно пропорциональна сопротивлению осадка. Процесс описывается кинетическим уравнением

где: V – объем фильтрата, м3; F – площадь поверхности фильтрования, м2;

Примем, что при прохождении 1 м3 фильтрата образуется

где: hо– высота слоя осадка, м.

Допустим, что сопротивление слоя осадка пропорционально его высоте:

где: rо – удельное сопротивление осадка, м-2.

Подставим полученное соотношение в уравнение (4.1)

Для начального момента фильтрования (V=0) Rф. n=

Решая уравнение (4.5) относительно продолжительности фильтрования

или с учетом выражения (4.2)

Таким образом, продолжительность фильтрования прямо пропорциональна квадрату объема полученного фильтрата.

Решая его же относительно удельной производительности фильтра

Для случая фильтрования при v= const из уравнения (4.4) получим

или

Таким образом, перепад давления возрастает с увеличением продолжительности фильтрования:

Удельная производительность фильтра (в м3/м2)

Фильтрование под действием центробежной силы проводят в фильтрующих центрифугах. Фильтрующая центрифуга в отличие от отстойной имеет перфорированный барабан, обтянутый внутри фильтровальной тканью. Суспензия под действием центробежной силы отбрасывается на фильтровальную ткань. Дисперсионная жидкая фаза фильтруется через ткань, фильтрат выводится из центрифуги, а взвешенные частицы задерживаются на фильтровальной ткани, образуя осадок.

Процесс фильтрования можно разделить на три периода: образование осадка, его уплотнение и отжим.

При центробежном фильтровании на массу элементарного кольца суспензии действует центробежная сила

dGц=dm

где: dm — масса элементарного кольца, кг;

Отношение центробежной силы к силе тяжести, как было указано выше, является фактором разделения, характеризующим эффективность разделения суспензии в центрифуге. Фактор разделения растет пропорционально квадрату угловой скорости вращения барабана центрифуги и уменьшению его диаметра.

Производительность фильтрующих центрифуг рассчитывают на основании теории фильтрования. Движущая сила процесса, действующая на элементарный объем суспензии

где: L – высота барабана центрифуги, м;

Движущую силу найдем, проинтегрировав полученное выражение в пределах

от R0 до R:

Скорость центробежного фильтрования

где: Rф. п. — сопротивление фильтрующей перегородки; r0 — удельное сопротивление слоя осадка; x0 — толщина слоя осадка, которая для непрерывнодействующих центрифуг не изменяется во времени; R, Ro — соответственно внешний и внутренний радиусы барабана центрифуги.

Продолжительность фильтрования определим из уравнения (4.5)

Отметим, что уравнения (4.5), (4.9) и (4.13) являются приближенными, так как не учитывают осаждения твердых частиц под действием гравитационных сил, благодаря чему слой осадка растет быстрее, чем отбираемый фильтрат; кроме того, осадки на фильтровальной перегородке сжимаются под действием перепада давлений и их сопротивление растет быстрее, чем высота слоя осадка.

На практике отношение объема осадка к объему фильтрата x0, удельное объемное сопротивление осадка r0 и сопротивление фильтровальной перегородки Rф. п. определяют экспериментальным путем

.

Рис.4.2. К расчету производительности фильтрующих центрифуг

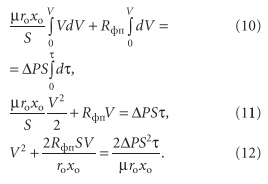

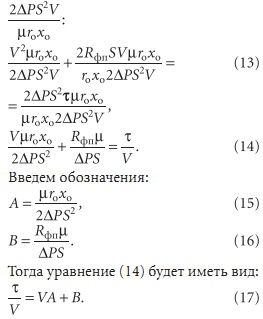

Уравнение (4.5) при F=1 м2может быть представлено в виде

где: С — константа фильтрования, характеризующая гидравлическое сопротивление фильтрующей перегородки, м3/м2; К: — константа фильтрования, учитывающая режим фильтрования и физико-химические свойства осадка в жидкости, м2/с.

Преобразуем уравнение (4.14)

Уравнение (4.17) является уравнением прямой линии, наклоненной к горизонтальной оси под углом

Рис.4.3. К определению констант фильтрования

Для построения этой линии откладывают по оси абсцисс измеренные значения V1, V2,…Vn, а по оси ординат — соответствующие значения

По найденным значениям К и С по уравнениям (4.15) и (4.16) определяют r0 и Rф. п.

Величину х0 находят в результате измерения объемов фильтрата и осадка.

4.4. ОБОРУДОВАНИЕ ДЛЯ ФИЛЬТРОВАНИЯ

По принципу действия фильтровальное оборудование делится на оборудование, работающее при постоянном перепаде давления либо при постоянной скорости фильтрования; по способу создания перепада давления на фильтровальной перегородке — на работающее под вакуумом либо под избыточным давлением; в зависимости от организации процесса — на оборудование непрерывного и периодического действия.

Избыточное давление может создаваться силами давления или центробежной силой. В зависимости от способа создания перепада давления фильтровальное оборудование может быть разделено на фильтры и центрифуги.

Фильтры, используемые для разделения суспензии, работают как под вакуумом, так и под избыточным давлением, периодически и непрерывно. К фильтрам, работающим под давлением, предъявляют повышенные требования к механической прочности. Их изготовляют по нормам Госгоркотлонадзора для сосудов, работающих под давлением.

В фильтрах периодического действия осадок удаляется после прекращения процесса фильтрования, в фильтрах непрерывного действия — по мере необходимости без остановки процесса.

При разработке новых видов фильтровального оборудования следует ориентироваться на создание компактных аппаратов с развитой фильтровальной поверхностью, позволяющих проводить ее регенерацию без остановки технологического процесса.

Нутч-фильтр (рис. 4.4), работающий как под вакуумом, так и под избыточным давлением, широко распространен в малотоннажных производствах. Выгрузка из него осадка механизирована. Для сброса осадка фильтр снабжен перемешивающим устройством в виде однолопастной мешалки. Для удаления осадка из фильтра на цилиндрической части корпуса предусмотрен люк.

Рис.4.4. Нутч-фильтр с перемешивающим устройством:

1-привод, 2-корпус фильтра, 3-мешалка, 4- спускной кран, 5-фильтровальная перегородка, 6- фильтровальная ткань

Суспензия и сжатый воздух подаются через раздельные штуцера, фильтрат удаляется через спускной кран 4. Фильтр снабжен предохранительным клапаном.

Цикл работы фильтра состоит из заполнения его суспензией, фильтрования суспензии под давлением, удаления осадка с фильтровальной перегородки при вращающейся мешалке и регенерации фильтровальной перегородки. В таких фильтрах может проводиться одновременно промывка осадка.

Для фильтрования суспензии применяют фильтровальные перегородки из картона, бельтинга и синтетических волокон. Преимуществами фильтровальных перегородок из синтетических волокон являются высокая механическая прочность, термическая и химическая стойкость.

Из синтетических волокон изготовляют фильтровальные перегородки с постепенно изменяющейся плотностью, что обеспечивает глубинное фильтрование суспензий, содержащих малое количество твердой фазы. Меняющаяся по глубине плотность фильтровального материала позволяет захватывать частицы по всей глубине фильтра. При этом крупные частицы задерживаются в наружных, а мелкие — в глубинных слоях фильтра. Селективное фильтрование обеспечивает высокую скорость фильтруемой среды, предотвращает закупоривание поверхностных пор и продлевает срок службы фильтров.

Рамный фильтр-пресс (рис. 4.5) используется для осветления виноматериалов, вина, молока и пива. Фильтрующий блок состоит из чередующихся рам и плит с зажатой между ними фильтровальной тканью или картоном. Рамы и плиты зажимаются в направляющих 6 зажимным винтом 7. Фильтр монтируют на металлической станине.

Рис.4.5 Рамный фильтр-пресс:

1 — опорная плита; 2 – рама; 3 – плита; 4 — фильтровальная перегородка; 5 — подвижная плита; 6 — горизонтальная направляющая; 7 – винт; 8 – станина; 9 — желоб

Каждая рама и плита (рис. 4.6) имеют каналы для ввода суспензии и промывной жидкости. На поверхности плит с обеих сторон расположены сборные каналы 4, ограниченные сверху дренажными каналами, а снизу отводным каналом.

Рис.4.6 Рама (а) и плита (б) фильтр-пресса:

1,2 — каналы для ввода суспензии и промывной жидкости; 3 — жренажный канал; 4 — сборный канал; 5 — отводной канал

При фильтровании (рис. 4.7, а) суспензия под давлением подается через каналы в рамах и плитах и распределяется по всем рамам. Фильтрат стекает по дренажным и сборным каналам в плитах и удаляется через отводные каналы. При промывке осадка (рис. 4.7, б) промывная жидкость под давлением вводится через соответствующие каналы, распределяется по рамам и проходит обратным током через фильтровальную перегородку, промывает осадок, а затем удаляется из фильтра через отводные каналы. При промывке отводные каналы всех нечетных плит блока должны быть закрыты.

Основной недостаток рамных фильтр-прессов — трудоемкость выгрузки осадка и замены фильтровальной перегородки. Для выгрузки осадка необходимы разборка вручную фильтровального блока и промывка плит и рам.

Рис. 4.7 Схема работы фильтр-пресса:

а – фильтрование; б — промывка осадка; 1 – рама; 2 — плита

Фильтр-пресс автоматизированный камерный с механизированной выгрузкой осадка (ФПАКМ) используют для разделения тонкодисперсных суспензий концентрацией 10. 500 кг/м3 при температурах до 80 °С. Является фильтром периодического действия. Он состоит из ряда прямоугольных фильтров (рис. 4.8), расположенных вплотную один под другим, благодаря чему возрастает удельная площадь поверхности фильтрования по отношению к площади, занимаемой фильтром.

Рис.4.8 Фильтр-пресс с горизонтальными камерами (ФПАКМ):

1 — нижняя плита; 2 — верхняя плита; 3 — пространство для суспензии и осадка; 4 — перфорированный лист; 5 — пространство для фильтрата; 6 — эластичная диафрагма; 7, 9, 12 — каналы; 8 — коллектор для суспензии; 10 — коллектор для отвода фильтрата; 11 — пространство для воды; 13 — фильтровальная ткань

В положении А в камеру из коллектора 8 последовательно поступают суспензия на разделение, жидкость для промывки и сжатый воздух для подсушки осадка. Фильтрат, промывная жидкость и воздух отводятся по каналам 12 в коллектор 10. В пространстве 11 по каналам 9 подается вода под давлением, которая с помощью водонепроницаемой диафрагмы 6 отжимает осадок (положение Б). Затем плиты раздвигаются и осадок удаляется из фильтра через образовавшиеся щели (положение В).

Барабанные вакуум-фильтры применяют при непрерывном разделении суспензий концентрацией 50. 500 кг/м3. Твердые частицы могут иметь кристаллическую, волокнистую, аморфную, коллоидальную структуру. Производительность фильтра зависит от структуры твердых частиц и снижается в указанной выше последовательности.

Барабанные вакуум-фильтры (рис. 4.9) выпускают с внешней и внутренней фильтрующей поверхностью, которая обтягивается текстильной фильтровальной тканью. Вращающийся горизонтальный перфорированный барабан разделен перегородками на несколько секций одинаковой формы, которые за оборот барабана проходят несколько рабочих зон: фильтрования, обезвоживания, промывки, удаления осадка и регенерации фильтровальной ткани. Устройством, управляющим работой фильтра, является распределительная головка, через которую секции барабана в определенной последовательности подсоединяют к магистралям вакуума, сжатого воздуха и промывной жидкости.

Рис.4.9 Барабанный вакуум-фильтр с распределительной головкой:

1 — перфорированный барабан; 2 — фильтровальная ткань; 3 — ножевое устройство; 4 – секция; 5 – корыто; 6 – мешалка; 7 – труба; 8 – разбрызгиватель; 9 — распределительная головка

В стадии фильтрования зона фильтра под фильтрующей тканью соединяется с вакуумом и фильтрат, находящийся в корыте, проходит через фильтровальную ткань. Осадок откладывается на ее поверхности. Промытый и подсушенный осадок непрерывно срезается ножом. Чтобы взвешенные частицы не отстаивались, корыто снабжено качающейся мешалкой.

Для извлечения пива и дрожжей из дрожжевой суспензии, образующейся при седиментации в бродильных чанах и танках, применяют барабанный вакуум-фильтр, изображенный на рис. 4.10. Фильтровальный элемент состоит из крупноячеистой сетки, на которую накладывается мелкоячеистая сетка. Для улучшения условий фильтрования на мелкоячеистую сетку намывается слой вспомогательного материала — кизельгура либо картофельного крахмала. Пивная или дрожжевая суспензия, подаваемая из бака, при вращении барабана равномерно распределяется по фильтровальной поверхности, а дрожжевой осадок (лепешка) срезается ножом, установленным над баком.

Рис.4.10 Барабанный вакуум-фильтр:

1 — насос для фильтрата; 2 — вакуум-насос; 3 – пеногаситель; 4 — фильтровальный элемент; 5 – барабан; 6 — труба для фильтрата

Содержание сухих веществ в дрожжевой лепешке достигает 25. 28 %. Обрызгивание подсыхающей лепешки водой способствует увеличению выхода пива примерно на 20 %.

Детали фильтра, находящиеся в контакте с фильтрующей средой, выполнены из нержавеющей стали. Все детали фильтра легко очищаются.

Схема фильтровальной установки с барабанным вакуум-фильтром показана на рис. 4.11. Суспензия подается в корыто фильтра, где установлена качающаяся мешалка, препятствующая сепарации крупных твердых частиц большой плотности. При погружении 30 % поверхности барабана в суспензию он подключается к вакуум-насосу. Фильтрат и промывная жидкость собираются в сборниках 3, где от них отделяется воздух, поступивший в фильтр во время обезвоживания и промывки осадка, и затем откачиваются насосами.

Дисковые фильтры (рис. 4.12) применяют для разделения тонкодисперсных суспензий; они работают под давлением с намывным слоем вспомогательного вещества. Дисковый фильтр представляет собой вертикальную емкость с обогреваемой рубашкой. Внутри фильтра на полый вал 6 насажены дисковые металлические перфорированные фильтровальные элементы 7. На диски натягивают полипропиленовую или другую фильтровальную ткань, закрепляемую хомутами. Рабочее давление в фильтре достигает 0,5 МПа, в рубашке — 0,3 МПа.

Рис.4.11 Схема фильтровальной установки:

1 — барабанный вакуум-фильтр; 2 — приемник осадка; 3 — сборники фильтрата и промывной жидкости; 4 – воздуходувка; 5 — вакуум-насос; 6 — насосы для отбора фильтрата и промывной жидкости; 7 — насос для суспензии; 8- ёмкость для суспензии

В дисковых фильтрах предусмотрен центробежный сброс подсушенного осадка. Полый вал вместе с фильтровальными дисками приводится во вращение электро — и гидродвигателем. Частота вращения вала достигает 250 мин-1. Вал имеет сальниковые тефлоновые уплотнения.

Рис 4.12 Дисковый фильтр:

1 – шкив; 2 — сальниковое уплотнение; 3 – крышка; 4 — корпус фильтра; 5 – рубашка; 6 – вал; 7 — фильтровальный элемент; 8 — подпятник

Перед фильтрованием на фильтровальные элементы намывают слой вспомогательного вещества, суспензия которого готовится в суспензаторе. Готовая суспензия прокачивается насосом через фильтровальные элементы до образования намывного слоя толщиной 15. 30 мм. Фильтрат из дисков через отверстия в полом валу поступает внутрь вала и выводится из фильтра в суспензатор. Аналогичным образом проводится фильтрование суспензии. После окончания фильтрования осадок промывается обратным током фильтрата и подсушивается воздухом.

Ленточный фильтр (рис. 4.13) состоит из рамы, приводного и натяжного барабанов, между которыми натянута бесконечная перфорированная резиновая лента. Под ней расположены вакуум-камеры, соединенные в нижней части с коллекторами для отвода фильтрата и промывной жидкости. За счет вакуума лента прижимается к верхней части вакуум-камер. К резиновой ленте натяжными роликами 7 прижимается фильтровальная ткань, выполненная также в виде бесконечной ленты.

Суспензия подается на фильтровальную ткань из лотка 5. Фильтрат под вакуумом отсасывается в камеры и отводится через коллектор в сборник. Промывная жидкость подается через форсунки 2 на образовавшийся осадок и отсасывается в камеры, из которых через коллектор 9 отводится в сборник.

На приводном барабане фильтрующая ткань отделяется от резиновой ленты и огибает направляющий ролик. При этом осадок соскальзывает с фильтровальной ткани и падает в сборник осадка.

Рис 4.13 Ленточный вакуум-фильтр:

1 — приводной барабан; 2 – форсунка; 3 — вакуум-камера; 4 — резиновая лента; 5 – лоток; 6 — натяжной барабан; 7 — натяжные ролики; 8 — коллектор для отвода фильтра; 9 — коллектор для отвода промывной жидкости; 10 — сборник осадка; 11 — фильтровальная ткань

При прохождении фильтровальной ткани между роликами 7 она промывается, просушивается и очищается.

Фильтрующие центрифуги периодического и непрерывного действия разделяются по расположению вала на вертикальные и горизонтальные, по способу выгрузки осадка — на центрифуги с ручной, гравитационной, пульсирующей и центробежной выгрузкой осадка. Главным отличием фильтрующих центрифуг от отстойных является то, что они имеют перфорированный барабан, обтянутый фильтровальной тканью.

В фильтрующей центрифуге периодического действия (рис. 4.14) суспензия загружается в барабан сверху. После загрузки суспензии барабан приводится во вращение. Суспензия под действием центробежной силы отбрасывается к внутренней стенке барабана. Жидкая дисперсионная фаза проходит через фильтровальную перегородку, а осадок выпадает на ней. Фильт — рат по сливному патрубку направляется в сборник. Осадок после окончания цикла фильтрования выгружают вручную через крышку 3.

Рис.4.14 Фильтрующая центрифуга периодического действия:

1 – станина; 2 — перфорированный барабан; 3 – крышка; 4 – кожух; 5 – ступица; 6 — подшипник; 7 – электродвигатель; 8 — шкив с ременной передачей; 9 — дренажная сетка; 10 — фильтрующая ткань

Конструкция фильтрующей центрифуги с перфорированным барабаном аналогична конструкции автоматической отстойной центрифуги с непрерывным ножевым съемом осадка.

В саморазгружающихся центрифугах (рис. 4.15) осадок удаляется под действием гравитационной силы. Такие центрифуги выполняют с вертикальным валом, на котором располагается перфорированный барабан. Суспензия подается на загрузочный диск при вращении барабана с низкой частотой. Нижняя часть барабана имеет коническую форму, причем угол наклона делается большим, чем угол естественного откоса осадка. После окончания цикла фильтрования и остановки барабана осадок под действием гравитационной силы сползает со стенок барабана и удаляется из центрифуги через нижний люк.

Рис 4.15 центрифуга с гравитацонной выгрузкой осадка:

1 — вал; 2 – барабан; 3 — распределительный диск, 4 — упорная втулка

В непрерывно действующих фильтрующих центрифугах с пульсирующей выгрузкой осадка (рис. 4.16) фильтрат из центрифуги выводится непрерывно, а осадок периодически выгружается из барабана пульсирующим поршнем.

Поршень-толкатель перемещается в горизонтальном направлении в барабане с помощью штока, который находится внутри полого вала барабана. Шток вращается вместе с валом и совершает одновременно возвратно-поступательные движения (10ходов в минуту, длина каждого хода составляет примерно 0,1 длины барабабана). Сервомеханизм автоматически изменяет направление движения поршня.

Рис 4.16 Центрифуга непрерывного действия с пульсирующей выгрузкой осадка:

1 — полый вал; 2 – шток; 3 – корпус; 4 — поршень – толкатель; 5 — приемный конус; 6 – барабан; 7 — сито

Суспензия подводится по оси вала в приемный конус. В конусе имеются отверстия, по которым суспензия поступает в барабан. Внутренняя поверхность барабана покрыта фильтровальным ситом. Осадок, отложившийся на поверхности сита, промывается и перемещается поршнем к открытому концу барабана. Из барабана осадок выгружается в камеру для осадка.

Центрифуга непрерывного действия с центробежной выгрузкой осадка имеет конический перфорированный барабан, внутри которого вращается шнек со скоростью, несколько меньшей скорости вращения барабана. При вращении витки шнека снимают с барабана отложившийся осадок и перемещают его в нижнюю часть барабана, в камеру для осадка. Выгрузка осадка происходит под действием центробежной силы. При этом осадок не измельчается, его структура не изменяется, как, например, в центрифугах с ножевым срезом и выгрузкой осадка пульсирующим поршнем.

4.5. РАСЧЕТ ФИЛЬТРОВАЛЬНОГО ОБОРУДОВАНИЯ

Расчет фильтровального оборудования периодического действия заключается в определении количества аппаратов для обеспечения заданной суточной производительности по фильтрату. Для этого выбирают или рассчитывают площадь поверхности фильтрования и производительность одного аппарата.

Продолжительность фильтрования при ∆р = const определяют по уравнению

где:

Наибольшая производительность аппарата периодического действия при значительном сопротивлении фильтровальной перегородки достигается при

Производительность по фильтрату за один цикл определяют по уравнению (4.5), подставляя в него выбранную площадь поверхности фильтра F и

Производительность центрифуги но суспензии за один цикл (в кг)

Число циклов работы фильтровальной установки в сутки находят по уравнению nобщ = Qобщ/V, зная суточную производительность установки по фильтрату или суспензии.

Число циклов работы одного аппарата в сутки

Необходимое количество фильтров Ф = nобщ / n1

Расчет фильтровального оборудования непрерывного действия при заданной или принятой площади поверхности фильтрования сводится к определению по заданной производительности скорости перемещения поверхности фильтрования, а также необходимого числа аппаратов для обеспечения заданной производительности.

На основании экспериментальных данных принимают наименьшую толщину осадка, чтобы обеспечить максимальную производительность.

Из уравнения (4.2) определяют объем фильтрата V =h0F/x0.

Подставляя найденную величину V в уравнение (4.4), определяют продолжительность фильтрования для получения слоя осадка заданной толщины

На основании экспериментальных или расчетных данных определяют продолжительность промывки осадка, общую продолжительность цикла и производительность аппарата.

Производительность по фильтрату при центробежном фильтровании

Число аппаратов для обеспечения заданной производительности Qобщ определяют из соотношения Ф=Qобщ/Qi где Qi — производительность одного аппарата.

1. Какие неоднородные системы разделяют фильтрованием? 2. Что является движущей силой фильтрования? 3. Какие меры принимают для увеличения эффективности фильтрования? 4. В чем заключается расчет фильтров периодического и непрерывного действия? 5. Какое оборудование применяют для разделения неоднородных систем методом фильтрования? 6. Какие конструкции фильтров используют в пищевой промышленности? 7. Какие конструкции фильтрующих центрифуг применяют в пищевой промышленности? 8. Что является движущей силой в фильтрующих центрифугах? Чем она определяется? 9. В чем заключается расчет фильтрующих центрифуг периодического и непрерывного действия? 10. Проведите сравнительную оценку эффективности фильтрования в фильтрах и фильтрующих центрифугах.

Фильтрование. Процесс фильтрования.

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в США, Канаде и Японии, готова разработать и поставить по Вашему индивидуальному техническому заданию различные фильтры и фильтровальное оборудование.

Общая информация по фильтрации

Фильтрование – это процесс разделения неоднородных дисперсных систем путем пропускания их через пористую перегородку, задерживающую одну фазу и пропускающую другую. Обычно к таким системам относят суспензии (жидкость – твердое тело) и аэрозоли (газ – жидкость, газ – твердое тело). При этом в системе выделяют сплошную фазу (жидкость для суспензии и газ для аэрозоля) и дисперсную фазу. Как следует из названий, дисперсная фаза раздроблена на отдельные части и находится внутри непрерывной сплошной фазы. После проведения процесса фильтрования суспензия разделяется на чистую жидкость и влажный осадок, а аэрозоль – на чистый газ и сухой осадок (или жидкость). Причем целевым компонентом фильтрации может быть как сплошная фаза (к примеру, очистка воздуха от пыли), так и дисперсная (выделение нерастворимого продукта реакции из раствора), а также оба компонента.

Это достаточно простой по принципу действия процесс, поэтому фильтрование было освоено человеком еще много веков назад до нашей эры. Так уже в древнем Египте массово применяли фильтрацию воды через слой песка или сложенную в несколько слоев ткань, чтобы очистить ее от песчинок и ила, а также улучшить органолептические (цвет, запах и вкус) показатели. С развитием цивилизаций росла и сфера применения фильтрации, постепенно расширяясь и включая в себя варианты, начиная от фильтрации вин, нефти и нефтепродуктов, и заканчивая очисткой плазмы крови и выделению продуктов химических реакций. Однако не все применения этого процесса связаны с мирным развитием человечества, если вспоминать черные страницы истории, то именно фильтрование газа стало основой такого изобретения как противогаз, разработанного в годы Первой мировой войны, когда впервые стали массово применяться боевые отравляющие газы.

В настоящее время фильтры различных конструкций и назначения встречаются повсеместно, как на крупных предприятиях, так и в быту, поскольку стремительное индустриальное развитие человечества повлекло за собой обширное загрязнение гидросферы и атмосферы планеты. Фильтрации подвергаются как жидкие и газообразные вредные выбросы механизмов и предприятий, так и потоки, забираемые из внешней среды. Кроме того, практически в каждом технологическом процессе можно найти фильтр, выполняющий задачи конечной очистки, отделения или подготовки веществ.

Принцип действия

Рассмотрим принцип процесса фильтрации на примере работы простейшего фильтра для разделения суспензий. Он представляет собой сосуд, разделенный на две части фильтрующей перегородкой. Если фильтрующий материал сыпуч, то для его удержания в форме слоя может использоваться поддерживающая конструкция, к примеру, опорная решетка. Суспензия подается в одну часть сосуда, проходит через фильтрующую перегородку, на которой происходит полное или частичное отделение дисперсной фазы, после чего выводится из сосуда. Для продавливания жидкости через перегородку по разные стороны от нее создается разность давлений, при этом суспензия продавливается из части сосуда с большим давлением в часть сосуда с меньшим давлением. Разность давлений является движущей силой процесса фильтрования.

Если обозначить объем получаемого фильтрата, получаемого за время dτ, как dVф, то дифференциальное уравнение скорости фильтрования может быть представлено как:

где:

Cф – скорость фильтрования;

Fф – площадь фильтрования.

Площадь фильтрования является основной расчетной геометрической характеристикой (ОРГХ) фильтров.

Фильтровальная перегородка представляет собой пористую структуру, размер пор которой напрямую влияет на ее фильтровальную способность. Жидкость проникает по порам как по каналам сквозь перегородку, а дисперсная фаза задерживается на ней. Процесс удержания твердой частицы может осуществляться несколькими путями. Самый простой вариант, когда размер пор меньше размеров частицы, и последняя просто оседает на поверхности перегородки, образуя слой осадка. Если размер частицы соизмерим с размером пор, то она проникает внутрь каналов и удерживается уже внутри на узких участках. И даже если размер частицы меньше самого узкого сечения поры, она все равно может быть удержана вследствие адсорбции или оседания на стенку поры в месте, где сильно искривлена геометрия канала. Если же твердая частица не была задержана ни одним из перечисленных способов, то она уходит из фильтра вместе с потоком фильтрата.

Те частицы, что удерживаются внутри пор, фактически увеличивают фильтровальную способность всей перегородки, поэтому при фильтровании можно наблюдать такую картину, когда в начальный период времени получаемый фильтрат оказывается мутным из-за наличия “проскочивших” частичек дисперсной фазы, и лишь спустя время фильтрат осветляется, когда задерживающая способность перегородки достигает необходимой величины. В свете этого выделяют два типа процесса фильтрования:

- с образованием осадка;

- с закупориванием пор.

В первом случае накопление твердых частиц происходит на поверхности перегородки, а во втором – внутри пор. Однако необходимо заметить, что реальный процесс фильтрования обычно сопровождается двумя этими явлениями, выраженными в различной степени. Фильтрование с образованием осадка более распространено.

Скорость фильтрования является величиной пропорциональной движущей силе и обратно пропорциональной сопротивлению фильтрованию. Сопротивление создают как сама перегородка, так и образующийся осадок. Скорость фильтрования можно выразить следующей формулой:

где:

Cф – скорость фильтрования, м/с;

ΔP – перепад давления на фильтре (движущая сила), Па;

Rфп – сопротивление фильтровальной перегородки, м -1 ;

rо – удельное сопротивление осадка, м -2 ;

l – высота слоя осадка, м.

Важно отметить, что в общем случае Rфп и rо не являются постоянными. Сопротивление фильтровальной перегородки может возрастать вследствие частичного забивания пор или набухания волокон самой перегородки в случае применения волокнистых материалов. Величина rо является удельной, то есть показывает сопротивление, которое будет приходиться на единицу высоты осадка. Возможность удельного сопротивления изменять свое значение зависит от физических и механических свойств осадка. Если в рамках процесса фильтрации частицы, образующие осадок, можно принять недеформируемыми, то такой осадок называют несжимаемым, и его удельное сопротивление не возрастает с повышением давления. Если же твердые частицы при повышении давления подвергаются деформации и уплотняются, вследствие чего размеры пор в осадке уменьшаются, то такой осадок называют сжимаемым.

Предпочтительной является фильтрация с образованием осадка. В этом случае забивания пор перегородки почти не происходит из-за образования сводов из твердых частиц над входами в каналы пор, служащих в качестве дополнительного задерживающего фактора для дисперсных твердых частиц. Увеличения сопротивления перегородки Rпр, почти не происходит, и контролировать сопротивление слоя осадка достаточно легко путем своевременного удаления его части. Кроме того, очистка пор фильтрующей перегородки обычно сопряжена с большими трудностями, а в отдельных случаях может оказаться вообще бесполезной, что означает утрату фильтровальной способности у перегородки, поэтому по возможности такого вида загрязнения следует избегать. Для предотвращения закупоривания пор фильтруемая суспензия может быть подвергнута предварительному сгущению, к примеру, путем отстаивания. Массовое образование сводов начинается при достижении объемной концентрации твердой фазы в суспензии около 1%.

Режимы фильтрования

Процесс можно проводить различными способами в зависимости от способа создания разности давлений. В связи с этим выделяют фильтрацию:

- при постоянной разности давлений (ΔP=const);

- при постоянной скорости фильтрации (Сф=const);

- при переменных разности давлений и скорости фильтрации (ΔP, Сф =var).

Условия фильтрования при постоянном давлении создаются путем подсоединения пространства над перегородкой к линии сжатого газа, либо же подключением пространства под перегородкой к линии вакуума. Такие линии обычно подключаются к ресиверу компрессора, в котором давление поддерживается на постоянном уровне. Другой вариант выполнения таких условий – проведение фильтрования под гидростатическим давлением слоя суспензии постоянной высоты. При этом скорость фильтрации будет падать в течение процесса, так как будет возрастать сопротивление накапливающегося осадка.

Если суспензия подается в фильтр с помощью поршневого насоса, который обеспечивает постоянный расход, то такой процесс называют фильтрованием с постоянной скоростью. При этом также происходит накопление слоя осадка, а значит и его сопротивление. Поскольку скорость фильтрации не изменяется, это приводит к увеличению разности давлений на перегородке.

В случае подачи суспензии центробежным насосом увеличение давления вызывает снижение производительности, то есть изменяются обе величины, и такой процесс называют фильтрацией с переменной разностью давлений и производительностью.

Обработка осадка

В действительности процесс фильтрования обычно не заканчивается на этапе разделения суспензии на осадок и фильтрат. Полученный осадок с целью его дальнейшего использования может подвергаться промывке, продувке и просушке.

Промывка заключается в обработке полученного осадка промывной жидкостью для удаления остатков фильтрата в нем. Целью может быть как очистка осадка от остатков фильтрата, так и получение в чистом виде дополнительного объема фильтрата, если тот представляет ценность сам по себе. Процесс может осуществляться двумя способами в зависимости от свойств осадка:

Способ вытеснения применим к легко промываемым осадкам, при этом промывная жидкость подается в фильтр вместо исходной суспензии или разбрызгивается над осадком. Проходя по порам осадка, промывная жидкость смешивается с остатками фильтрата и выносит их своими током наружу. Движущей силой этого процесса является разность давлений, за счет чего осуществлялась и сама фильтрация. Если же осадок плохо поддается промывке, то велика вероятность, что промывная жидкость не сможет проникнуть в часть пор, а значит, не сможет вытеснить фильтрат в полном объеме. В таких случаях осуществляют промывку разбавлением, при которой осадок изымается из фильтра, смешивается с промывной жидкостью в отдельном аппарате, а затем получившаяся суспензия вновь подается на фильтрацию.

Продувка и просушка осуществляются с помощью газов. При продувке в фильтр подается под давлением газ (обычно воздух, но могут применяться и другие газы, например, инертные, такие как азот), который вытесняет остатки жидкости из пор осадка, благодаря чему его влажность можно снизить до значения равновесной. Если требуется достичь влажности осадка меньше равновесной, то его продувают предварительно осушенным и нагретым газом, то есть осуществляют просушку.

Физические закономерности процессов фильтрования

Характеристики протекающих процессов определяются физической зависимостью скорости фильтрации от свойств фильтруемой взвеси, перепада давления перед фильтрующей мембраной (или на входе и выходе фильтра) и т.д.:

где v – скорость фильтрации (м/с);

V – внутренний (рабочий) объём фильтра (м 3 );

F – площадь поверхности фильтрования (м 2 );

τ – время фильтрования (продолжительность протекания процесса), сек;

Δр – величина перепада давлений (Па);

μ – динамическая вязкость фильтруемой взвеси (Па·с);

х0 – объём осадка, отнесённый к объёму фильтрата;

r0 – среднее удельное сопротивление слоя осадка (м (-2) );

Rп – сопротивление фильтрующей перегородки (м (-1) ).

Приведённое выше уравнение получено из предпосылок, что фильтрация является газодинамическим процессом, а его скорость находится в прямой зависимости от движущей силы процесса (то есть величине перепада давлений на границе фильтрующей среды) и обратной зависимости от сопротивления фильтруемой среды (при продавливании жидкости сквозь поры фильтрующей мембраны). Уравнение выполняется только для ньютоновых капельных несжимаемых жидкостей и несжимаемых фильтрующих перегородок (т.е. когда величины х0, r0 и Rп постоянны и не зависят от перепада давления Δр).

При расчётах промышленных фильтровальных установок, уравнение скорости фильтрации необходимо проинтегрировать с учётом граничных условий процесса фильтрации.

В свою очередь конструкция вакуум-фильтров позволяет реализовать режим фильтрации с постоянным давлением (Δр=const). Такой же режим возможен для фильтров обычной конструкции при строгом поддержании неизменного перепада давления на «входе» и «выходе» фильтра.

При нагнетании фильтруемой суспензии насосом центробежного типа, фильтр работает в режиме и переменного давления, и скорости. Для определения скорости фильтрации такого режима необходимо сперва определить математическую зависимость перепада давления от продолжительности процесса (времени фильтрации) – Δр = f(τ).

На получение одинакового объёма фильтрата меньшее время тратиться при работе фильтра в режиме с постоянным перепадом давления, а не постоянной скорости. Данный вывод справедлив, если выполняются условия: осадок несжимаем и перепад давления в конце процесса фильтрации одинаков для обоих режимов.

Толщина осадка на фильтровальной перегородке – hос = x0·V/F.

Константы процесса фильтрации r0 и Rп для вышеприведённой базовой зависимости определяются эмпирически на симуляторах, моделирующих условия максимально приближенные к промышленным.

Помимо самого процесса фильтрации, цикл работы фильтра включает время удаления осадка, его просушку, паузу перед следующим циклом и т.п. Время промывки осадка можно определить из следующей формулы при учете, что расход промывочной жидкости, толщина осадка и перепад давления являются константами:

здесь Vпр – требуемый объём жидкости для промывки (м 3 );

μпр – динамическая вязкость жидкости для промывки (Па·с);

h0 – высота осадка (м);

∆pпр – рабочий перепад давления при промывке (Па);

Rп – сопротивление фильтрующей перегородки (м (-1) );

r0 – среднее удельное сопротивление слоя осадка (м (-2) ).

Окончательный вид формулы для времени промывки (τпр) будет определяться конструктивными особенностями фильтра и условиями закачки промывочной жидкости.

Продолжительность сушки осадка (время, необходимое на полное удаление жидкости) в процессе продувки воздухом или другим газом чаще всего определяется эмпирически на моделирующих установках.

Таким образом, общая длительность рабочего цикла фильтра будет равна сумме:

где τ – время фильтрования,

τпр – время промывки осадка,

τс – время сушки осадка,

τв – время на выгрузку осадка,

τпз – подготовительно-заключительное время.

Вышеописанная зависимость является главным критерием расчёта циклов работы фильтра периодического действия, или движения рабочего органа в фильтре непрерывного действия.

Закономерности фильтрования в гравитационном поле

Несжимаемые осадки образуются при разделении суспензии, содержащих твердые механически прочные частицы с размерами от 100 мкм и более (к таким осадкам относятся минеральные соли и другие).

Несжимаемыми фильтровальными перегородками являются материалы, изготовленные из пористой керамики, стеклянных, металлических и металлокерамических порошков путем спекания из гранул.

Отличительная особенность несжимаемых перегородок – сохранение первоначальных размеров пор во время эксплуатации. Благодаря чему обеспечивается постоянство сопротивления разделяемой жидкости.

Видимая скорость фильтрования, выражающая объем жидкости (фильтрата), проходящий через поры 1 м 2 поверхности фильтра, высчитывается по формуле:

С = 1/F · dV/dτ = ∆p / (μ · (8 · l)/(π · r 4 · i))

где С – видимая скорость фильтрования,

F – площадь фильтра,

dV – элементарный объем жидкости, фильтруемый за отрезок времени dτ,

Δp – перепад давления на фильтрующей перегородке,

μ – вязкость жидкости,

l – длина капилляра,

r – радиус капилляра,

i – число капилляров.

Движущая сила процесса фильтрования. Уравнение процесса фильтрования

Движущей силой процесса фильтрации является разница давлений потоков вещества до фильтра и после него. В случаях, когда давление нагнетается посредством насоса, процесс фильтрования осуществляется под действием перепада давления.

Чтобы жидкость могла пройти через фильтровальную перегородку, необходимо создать разность давлений между пространством сосуда над перегородкой и пространством под ней. Это реализуется несколькими способами:

- за счет массы самой жидкости;

- суспензия нагнетается жидкостным насосом (разность давлений составляет 0,5 МПа);

- подается сжатым воздухом (разность давлений — 0,03-0,5 МПа);

- подается центробежным насосом;

- во второй части сосуда создается вакуум (разность давлений — 0,05-0,09 МПа).

По мере фильтрования на перегородке накапливается осадочный слой. Из-за чего сопротивление потоку жидкости растет, и объем фильтрата уменьшается. В такой ситуации вырабатывать одинаковое количество фильтрата за единицу времени можно только при постоянном увеличении разницы давлений.

Уравнение фильтрования под действием перепада давления

Для процесса фильтрования с образованием осадка, справедливо следующее уравнение:

где w — скорость фильтрования; dτ- объем фильтрата по времени; S- фильтрующая поверхность.

Фильтрование под действием центробежной силы осуществляется в фильтрующих центрифугах. Такие аппараты оснащены барабаном с перфорированной стенкой. Барабан изнутри покрывается фильтрованной перегородкой. Под действием разности давлений, которое возникает в результате действия центробежных сил, суспензия проходит сквозь фильтр. Разделение суспензий в таких машинах делится на три стадии:

- образование осадка;

- уплотнение осадка;

- отжим осадка.

Центробежная сила, которая действует на массу элементарного кольца, рассчитывается следующим образом:

где dm- масса суспензии в кольцевом слое;

wr— окружная скорость вращения на радиусе r;

n- частота вращения.

Основное уравнение фильтрования

Фильтрование воды, а особенно доведение воды до питьевого качества — задача сложная и интересная. Достаточно часто специалисты в области водоподготовки рассчитывают те или иные фильтрационные установки не с помощью формул, а используя эмпирические коэффициенты, основанные на усредненных данных.

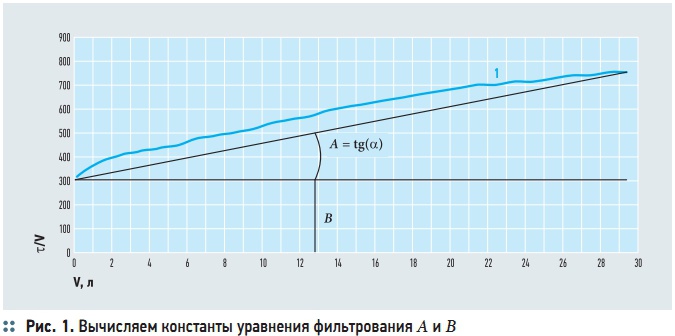

Рис. 1. Вычисляем константы уравнения фильтрования A и В

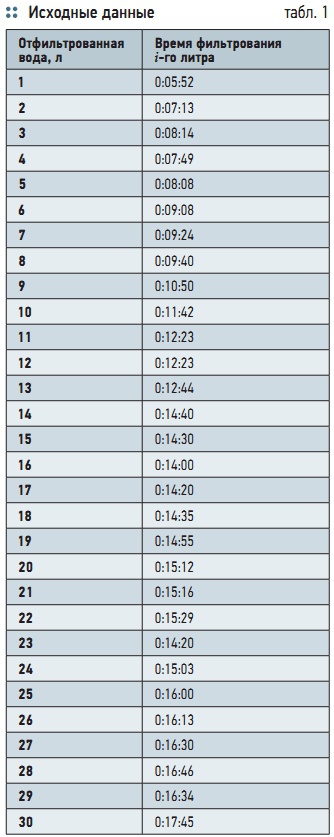

Табл. 1. Исходные данные

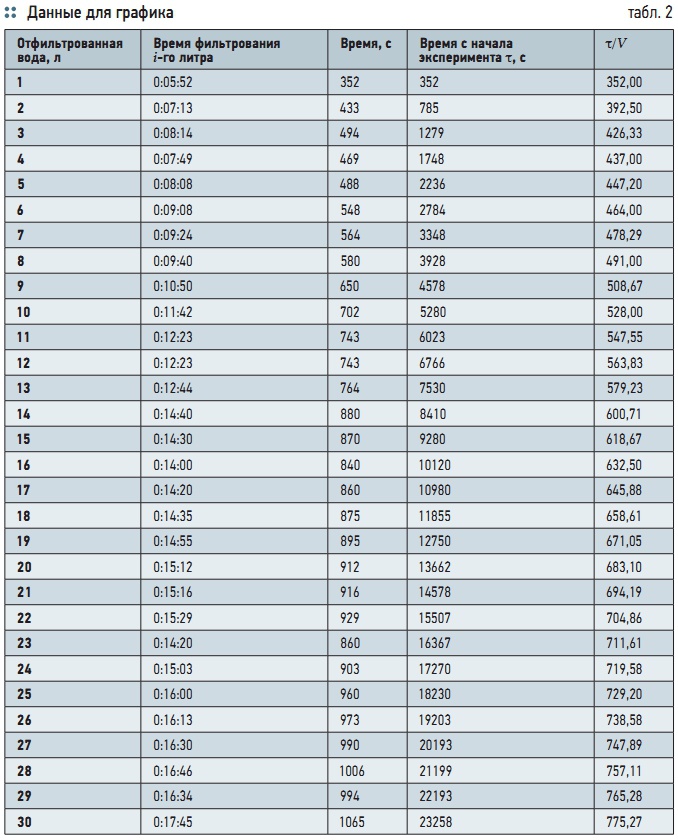

Табл. 2. Данные для графика

Введение

Однако не стоит забывать, что для действительно тщательного и правильного выбора систем фильтрации необходимо воспользоваться соответствующими формулами, грамотно рассчитать все коэффициенты и константы, характерные для данной ситуации. Кроме того, нужно проверить свои расчеты на образце планируемой к очистке воды. Как известно, фильтрование представляет собой процесс отделения твердых веществ от жидкости, происходящий при разности давлений над фильтрующей средой и под ней.

Разность давлений по обе стороны фильтрованной перегородки создают разными способами. В рассматриваемом случае [1] под фильтрованной перегородкой непрерывно создается вакуум, так что процесс фильтрования происходит при постоянной разности давлений. При этом скорость процесса уменьшается в связи с увеличением сопротивления слоя осадка возрастающей толщины. Основное уравнение любого процесса базируется на принципе движущей силы.

В данном случае движущей силой будет являться разница давлений над и под фильтрующей перегородкой. Основной характеристикой процесса фильтрации является ее скорость. Скорость фильтрования определяется как количество жидкости, отфильтрованной за единицу времени через единицу поверхности и зависит от многих параметров: разности давлений, параметров исходной воды, типа перегородки. Все это учитывается в основном уравнении фильтрования.

Данная статья посвящена поиску констант для расчета сетчатых фильтров и мембран микрофильтрации по основному уравнению фильтрования.

Основное уравнение фильтрования

Основное уравнение фильтрования:

где V — количество фильтрата; S — поверхность фильтра; τ — время фильтрации; Δp — разница давлений, движущая сила процесса; μ — вязкость фильтрата; Rос — сопротивление слоя осадка; Rфп — сопротивление фильтровальной перегородки (считаем его величиной постоянной). Cопротивление слоя осадка:Roc = rohoc, (2)где ro — удельное объемное сопротивление слоя осадка (1/м2), т.е. сопротивление, оказываемое потоку жидкой фазы слоем осадка толщиной 1 м.

Для того, чтобы произвести расчет процесса с помощью основного уравнения фильтрования, нам необходимо знать Rос и Rфп, т.к. остальные данные обычно известны. Поскольку слой осадка hос — величина постоянно меняющаяся, для расчета Rос необходимо установить удельное сопротивление ro. Таким образом, задача сводится к вычислению ro и Rфп. Для этого проведем некоторые видоизменения уравнения (1).

Cопротивление слоя осадка

Мы рассматриваем постоянный состав фильтрата, поэтому количество осадка пропорционально объему фильтрата:

Интегрируем основное фильтрования

В связи с тем, что в общем случае в процессе фильтрования значения разности давлений и гидравлического сопротивления осадка с течением времени изменяются, переменную «скорость фильтрования» или «интенсивность» выражают в дифференциальной форме. Так как основное уравнение фильтрования имеет дифференциальный вид, т.е. описывает мгновенную скорость (объем воды, прошедший через единицу площади за единицу времени), а нас интересует получение зависимости для всего процесса в целом, необходимо проинтегрировать это уравнение. Для того, чтобы проинтегрировать уравнение (1), произведем следующие действия:

μdVRос + μdVRфп = ΔpSdt. (8)

Подставим уравнение (7) в уравнение (8), получим:

μdV(rоxоV) + μdVRфп = ΔpSdt. (9)

Проинтегрируем уравнение (9):

Строим график τ/V

Безусловно, существует несколько способов расчета Rфп и rо. В данной статье нам бы хотелось остановиться на наиболее интересном, геометрическом методе, основанном на построении графика зависимости времени, затраченного на фильтрование каждого следующего литра воды, от объема этой воды. Для того, чтобы найти Rфп и rо, необходимо полу чить зависимость τ/V. Для этого разделим уравнение (12) на дробь:

По экспериментальным данным построим график зависимости τ/V от V. Для этого воспользуемся исходными данными, которые были получены при фильтровании воды с содержанием железа 11,2 мг/л на установке фильтрования с использованием трековой мембраны, которые были получены в материале [1]. Исходные данные приведены в табл. 1. Произведем необходимые расчеты, и полученные данные занесем в табл. 2. Полученная зависимость показано на рис. 1 (линия 1).

Вычисляем константы уравнения фильтрования

Теперь найдем А и В (рис. 1). Для того, чтобы вычислить A, необходимо построить прямую, параллельную оси абсцисс OX и найти тангенс угла экспериментальной зависимости 1 и этой прямой. В данном случае А = 3,49.Для того, чтобы вычислить B, необходимо достроить нашу зависимость до пересечения с осью ординат OY и найти величину, которая отсекается на этой оси ординат. В данном случае В = 300.Используем полученные данные для вычисления констант фильтрования. Из уравнения (15):

Подставляя данные, получаем:

Заключение

Зная полученные величины и подставив их в основное уравнение фильтрования, можно рассчитать предельный слой осадка, время работы фильтра, а также другие не менее важные параметры работы фильтрационной установки, что играет решающую роль для правильного выбора фильтрующей установки.

http://oil-filters.ru/filtration_process/

http://www.c-o-k.ru/articles/osnovnoe-uravnenie-fil-trovaniya