Теплообменные аппараты и приборы в легкой промышленности

Расчет тепловых потерь в окружающее пространство

Для уменьшения расхода теплоты необходим строгий учет тепловых потерь в технологическом оборудовании и тепловых сетях. Тепловые потери зависят от типа оборудования и трубопроводов, правильной их эксплуатации и вида изоляции.

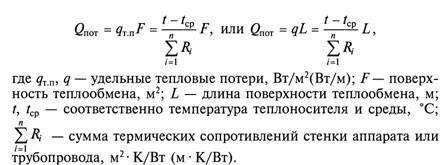

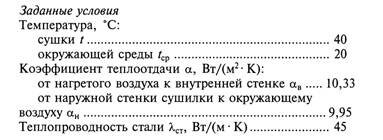

Тепловые потери (Вт) рассчитывают по формуле

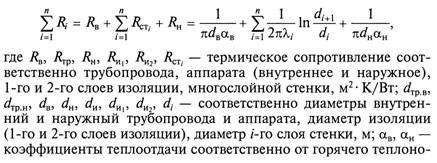

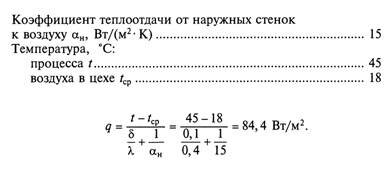

В зависимости от типа оборудования и трубопровода суммарное термическое сопротивление составляет:

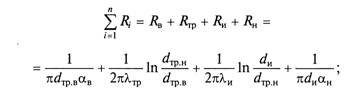

для изолированного трубопровода с одним слоем изоляции:

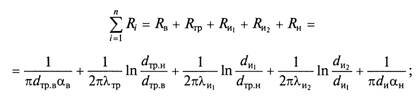

для изолированного трубопровода с двумя слоями изоляции:

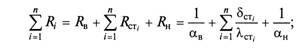

для технологических аппаратов с многослойными плоскими или цилиндрическими стенками диаметром более 2 м:

для технологических аппаратов с многослойными плоскими или цилиндрическими стенками диаметром менее 2 м:

сителя к внутренней стенке трубопровода или аппарата и от наружной поверхности стенки в окружающую среду, Вт/(м 2 — К); Хтр, ?.ст, Xj — теплопроводность соответственно материала трубопровода, изоляции, стенок аппарата, /-го слоя стенки, Вт/(м • К); 5СТ. — толщина стенки аппарата, м.

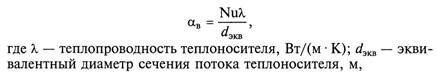

Коэффициент теплоотдачи определяют по формуле

или по эмпирическому уравнению

Перенос теплоты от стенок трубопровода или аппарата в окружающую среду характеризуется коэффициентом ан [Вт/(м 2 К)], который определяют по критериальным или эмпирическим уравнениям:

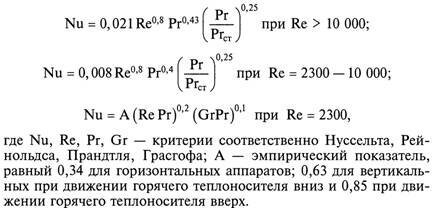

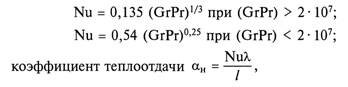

по критериальным уравнениям:

Коэффициенты теплоотдачи ав и ан рассчитывают по критериальным или эмпирическим уравнениям. Если горячим теплоносителем является горячая вода или конденсирующийся пар, то ав > ан, т. е. RB 2 — К)] рассчитывают по критериальным уравнениям:

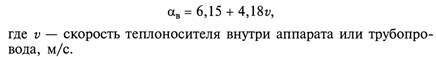

по эмпирическим уравнениям:

Тепловая изоляция аппаратов и трубопроводов изготовлена из материалов с малой теплопроводностью. Хорошо подобранная тепловая изоляция позволяет снизить потери теплоты в окружающее пространство на 70 % и более. Кроме того, она повышает производительность тепловых установок, улучшает условия труда.

Тепловая изоляция трубопровода состоит в основном из одного слоя, покрытого сверху для прочности слоем листового металла (кровельная сталь, алюминий и др.), сухой штукатурки из цементных растворов и пр. В случае использования покровного слоя из металла его термическим сопротивлением можно пренебречь. Если покровным слоем является штукатурка, то ее теплопроводность незначительно отличается от теплопроводности теплоизоляции. В этом случае толщина покровного слоя составляет, мм: для труб с диаметром менее 100 мм — 10; для труб с диаметром 100—1000 мм — 15; для труб с большим диаметром — 20.

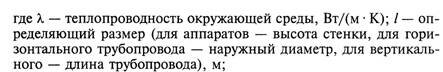

Толщина тепловой изоляции и покровного слоя не должна превышать предельной толщины, зависящей от массовых нагрузок на трубопровод и его габаритных размеров. В табл. 23 приведены значения предельной толщины изоляции паропроводов, рекомендуемые нормами проектирования тепловой изоляции.

Тепловая изоляция технологических аппаратов может быть однослойной или многослойной. Потери теплоты через тепловую

изоляцию зависят от вида материала. Теплопотери в трубопроводах рассчитывают на 1 и 100 м длины трубопроводов, в технологическом оборудовании — на 1 м 2 поверхности аппарата.

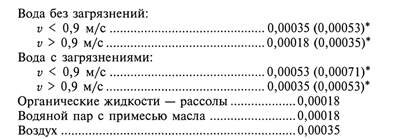

Слой загрязнений на внутренних стенках трубопроводов создает дополнительное термическое сопротивление переносу теплоты в окружающее пространство. Термические сопротивления R (м • К/Вт) при движении некоторых теплоносителей имеют следующие значения:

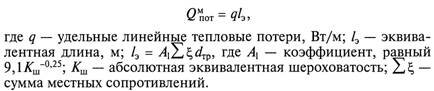

В трубопроводах, подающих технологические растворы к аппаратам и горячие теплоносители к теплообменным установкам, имеются фасонные части, в которых теряется часть теплоты потока. Местные потери теплоты (Вт/м) определяют по формуле

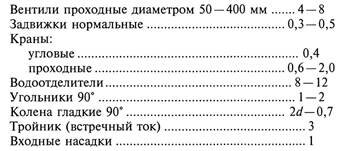

Коэффициенты местных сопротивлений фасонных частей трубопроводов имеют следующие значения:

При составлении табл. 24 расчет удельных тепловых потерь проводился для стальных бесшовных трубопроводов (давление 5 Па; температура воды — 50 и 70 °С; теплоизоляция выполнена в один слой из асбестового шнура, = 0,15 Вт/(м • К); коэффициент теплоотдачи а„ = 15 Вт/(м 2 — К).

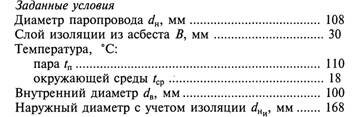

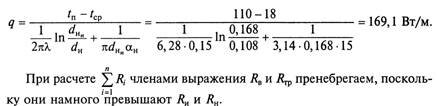

Пример 1. Расчет удельных тепловых потерь в паропроводе.

Пример 2. Расчет удельных тепловых потерь в неизолированном трубопроводе.

Трубопровод стальной диаметром 108 мм. Диаметр условного прохода dy = 100 мм. Температура пара 110°С, окружающей среды 18 °С. Теплопроводность стали X = 45 Вт/(м • К).

Полученные данные свидетельствуют о том, что использование тепловой изоляции сокращает тепловые потери на 1 м длины трубопровода в 2,2 раза.

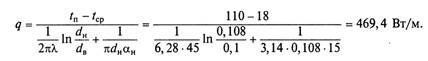

Удельные тепловые потери, Вт/м 2 , в технологических аппаратах кожевенного и валяльно-войлочного производства составляют:

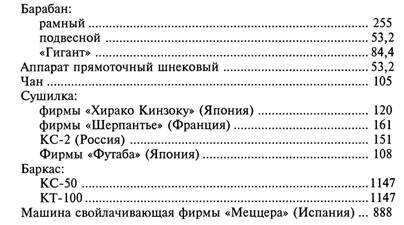

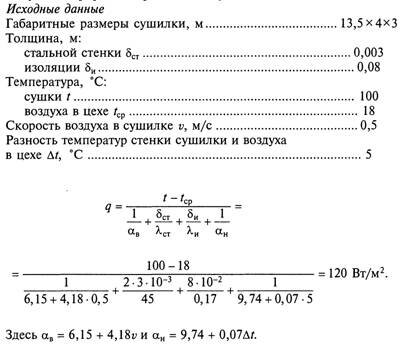

Пример 3. Расчет удельных тепловых потерь в технологических аппаратах.

1. Барабан «Гигант» изготовлен из лиственницы.

2. Сушилка фирмы «Хирако Кинзоку».

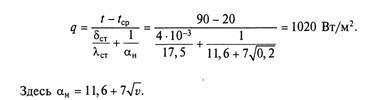

3. Баркас для крашения беретов. Изготовлен из нержавеющей стали [к = 17,5 Вт/(м-К)]; теплоизоляции нет. Габаритные размеры баркаса 1,5 х 1,4 х 1,4 м. Толщина стенки 8СТ = 4 мм. Температура процесса t = = 90 °С; воздуха в цехе /ср = 20 °С. Скорость воздуха в цехе v = 0,2 м/с.

Коэффициент теплоотдачи а может бьггь рассчитан следующим образом: а = 9,74 + 0,07 At. При /ср = 20 °С а составляет 10—17 Вт/(м 2 • К).

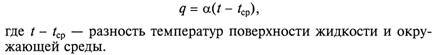

Если поверхность теплоносителя аппарата открыта, удельные тепловые потери от этой поверхности (Вт/м 2 ) рассчитывают по формуле

Индустриальная служба «Каприкорн» (Великобритания) предлагает использовать систему «Алплас» для уменьшения тепловых потерь с открытых поверхностей теплоносителей. Система основана на применении полых полипропиленовых плавающих шариков, почти полностью покрывающих поверхность жидкости. Опыты показали, что при температуре воды в открытом резервуаре 90 °С тепловые потери при использовании слоя шариков снижаются на 69,5 %, двух слоев — на 75,5 %.

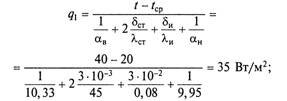

Пример 4. Расчет удельных тепловых потерь через стенки сушильной установки.

Стенки сушильной установки могут быть изготовлены из различных материалов. Рассмотрим следующие конструкции стенок:

1. Два слоя стали толщиной 5СТ = 3 мм с расположенной между ними изоляцией в виде асбестовой плиты толщиной 5И = 3 см и теплопроводностью Хи = 0,08 Вт/(м • К).

2. Два слоя стали толщиной 5СТ = 3 мм и изоляцией в виде слоя стекловолокна толщиной 5И = 3 см и Хи = 0,04 Вт/(м • К).

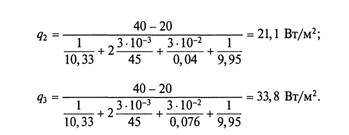

3. Два слоя стали толщиной 5СТ = 3 мм и изоляцией в виде слоя шлаковаты толщиной 5И = 3 см и Хи = 0,076 Вт/(м • К).

Сравним удельные тепловые потери через стенки сушильной установки:

Как видно из расчетов, уменьшить потери теплоты можно за счет применения соответствующего вида изоляции.

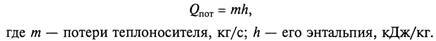

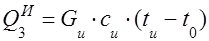

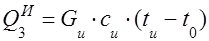

В производственных условиях имеют место потери теплоты при утечке теплоносителя через неплотности соединений. В этом случае потери теплоты (кВт) определяют по формуле

Например, потери теплоты при утечке воды, температура которой 70 °С, через отверстие диаметром 5 мм со скоростью 0,5 м/с составляют

Определение потерь тепла в окружающую среду

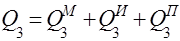

Для определения потерь тепла макароноварки в окружающую среду при нестационарных и стационарных режимах можно воспользоваться следующей формулой:

где

Теплопотери через дно незначительны, поэтому при расчете не учитываются.

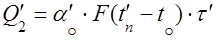

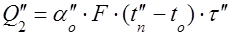

Потери тепла определяются по формуле:

Q 2 =

где F – поверхность ограждения (крышка, стенки), м 2 ;

a 0 – коэффициент теплоотдачи от поверхности ограждения в окружающую среду, кДж/м 2 час. 0 С;

t п – средняя температура поверхности ограждения, 0 С;

t 0 – температура окружающей среды, 0 С;

t — продолжительность периода варки в часах.

В процессе отдачи тепла ограждением котла имеет место теплоотдача конвекцией и лучеиспусканием, поэтому коэффициент теплоотдачи в данном случае определяется по формуле:

где a к – коэффициент теплоотдачи конвекцией, кДж/м 2 час 0 С;

a л – коэффициент теплоотдачи лучеиспусканием, кДж/м 2 час 0 С.

При определении коэффициента теплоотдачи конвекцией прежде всего необходимо выяснить характер теплообмена: происходит ли он при вынужденном или свободном движении воздуха, относительно теплоотдающей поверхности.

Надо помнить, что при вынужденном движении коэффициент теплоотдачи определяется при помощи критерия Рейнольдса Re и Прандтля Pr. Первый из них характеризует динамику потока, второй – физические константы рабочего тела.

Необходимо знать, что отдача тепла стенками аппарата в окружающую среду происходит при свободном движении воздуха, поэтому определяющими являются критерии Грасгофа Gr и Прандтля Pr. Первый характеризует интенсивность конвективных потоков, возникающих вследствие разностей плотностей рабочего тела (воздуха) и перепада температур между ними и стенкой аппарата с учетом геометрической характеристики теплоотдающей поверхности.

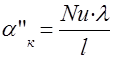

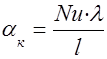

На основе определяющих критериев находится критерий Нуссельта Nu, включающий значение коэффициента теплоотдачи конвекцией и характеризующий собой тепловое подобие.

Указанные критерии имеют следующий вид:

Re =

где а – коэффициент температуропроводности воздуха, м 2 /с;

g – ускорение силы тяжести, м/с 2 ;

l — коэффициент теплопроводности воздуха, Вт/м 0 С;

b — коэффициент объемного расширения воздуха, I/ 0 С;

b =

a к – коэффициент теплоотдачи конвекцией. Вт/м 2 × 0 С;

l – определяющий геометрический размер, м;

v – коэффициент кинематической вязкости воздуха, м 2 /с;

D t – перепад температур между ограждением и воздухом

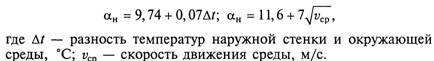

При свободной конвекции в неограниченном пространстве критериальное уравнение имеет вид:

Nu = c(Gr×Pr) n , (2.1.14.)

Величины с и n для отдельных областей изменения произведения (Gr×Pr) можно принять из таблицы 2.1.:

| Gr×Pr | с | п |

| 1×10 -3 — 5×10 2 5×10 2 — 2×10 7 2×10 7 — 1×10 13 | 1,18 0,54 0,135 | 1/8 ¼ 1/3 |

Определяющим геометрическим размером при этом может являться диаметр котла или высота ограждения.

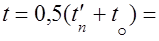

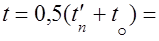

Определяющей температурой является полусумма температур рабочего тела (воздуха) и стенки.

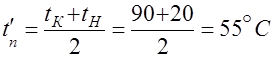

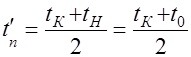

Например, средняя температура одностенной крышки котла к концу разогрева составляла 90 0 С, а начальная температура ее была 20 0 С, тогда средняя температура крышки в период разогрева будет равна:

а определяющая температура воздуха вблизи крышки:

По величине определяющей температуры воздуха выбирают по таблице физические параметры воздуха: коэффициент температуропроводности а, коэффициент теплопроводности l, коэффициент кинематической вязкости v, затем находят произведение ( Gr × Pr ), с и n и численную величину критерия Nu

По значению критерия Нуссельта определяется коэффициент теплоотдачи конвекцией

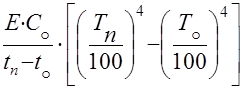

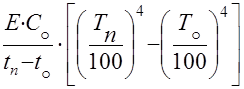

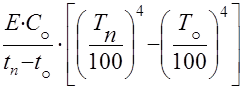

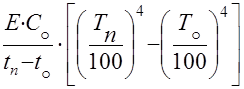

Коэффициент теплоотдачи лучеиспусканием a л определяется по формуле Стефана-Больцмана:

a л =

где Е – степень черноты полного нормального излучения поверхности, для различных материалов

С0 – коэффициент лучеиспускания абсолютно черного тела, Вт/(м 2 ×К 4 ); С0 = 5,67 Вт/(м 2 ×К 4 );

t п – средняя температура теплоотдающей поверхности, 0 С;

t 0 – температура окружающего поверхность воздуха, 0 С;

Тп – абсолютная температура поверхности ограждения, К

Т0 – абсолютная температура окружающей среды, 0 К

Для расчета потерь тепла в окружающую среду можно пользоваться формулой:

где t ¢ — время разогрева аппарата, час;

t К –температура поверхности ограждения к концу разогрева, 0 С;

t Н – начальная температура поверхности ограждения принимается равной температуре окружающей среды, 0 С.

Температуру отдельных поверхностей макароновареи к концу разогрева можно принять:

а) для стен t к = 60 – 65 0 С;

б) для одностенной крышки макароноварки t к = 85 – 90 0 С;

в) для двухстенной крышки макароноварки t к = 70 –75 0 С.

При определении коэффициента теплоотдачи конвекцией определяющая температура для воздуха, окружающего корпус (ограждение) будет равна:

1. Потери через крышку

l =0,0276 Вт/м . 0 С=0,0276Дж/см . 0 С =99,4Дж/ч . м . 0 С

Pr =16,96 . 10 -4 м/с/2,43 . 10 -3 м/с=0,69

b =

Gr =

С0=5,67Вт(м 2. К 4 )=5,67Дж/с . м 2 К 4 =20412Дж/м . ч . К 4

a л =

a 0 = a к + a л =1334,8 Дж/м 2 ч . 0 С+12750Дж/м 2 ч . 0 С =14084,8Дж/м 2 ч . 0 С=14,1кДж/м 2 ч . 0 С

Стационарный режим

При стационарном режиме потери тепла в окружающую среду определяется:

где

t ¢¢ — продолжительность стационарного режима варки, час.

При определении коэффициента теплоотдачи конвекцией, определяющая средняя температура воздуха, соприкасающегося с ограждением, будет равна:

При этой температуре для стационарного режима выбираю физические параметры воздуха: коэффициент температуропроводности a, коэффициент теплопроводности l, коэффициент кинематической вязкости v, затем определяют произведение (Gr × Pr), величины с и n и численную величину критерия Nu.

По значению критерия Nu при стационарном режиме определяется коэффициент теплоотдачи конвекцией

Коэффициент теплоотдачи лучеиспусканием a л определяется по формуле Стефана-Больцмана:

2. Потери через крышку

l =0,0291 Вт/м . 0 С =0,0291Дж/с . м . 0 С =104,76Дж/ч . м . 0 С

b =

Gr =

С0=5,67Вт(м 2. К 4 )=5,67Дж/с . м 2 К 4 =20412Дж/м . ч . К 4

a л =

( (90 0 С+273/100) 4 -(20 0 С+273/100) 4 )=15152,6Дж/м 2 ч . 0 С=15,2кДж/м 2 ч . 0 С

a 0 = a к + a л =1541,5 Дж/м 2 ч . 0 С+15152,6Дж/м 2 ч . 0 С =16694,1Дж/м 2 ч . 0 С=16,7кДж/м 2 ч . 0 С

1.Потери тепла через стены при нестационарном режиме

l =0,0268 Вт/м . 0 С=0,0268Дж/см . 0 С =96,48Дж/ч . м . 0 С

b =

Gr =

С0=5,67Вт(м 2. К 4 )=5,67Дж/с . м 2 К 4 =20412Дж/м . ч . К 4

a л =

a 0 = a к + a л =1171,5 Дж/м 2 ч . 0 С+11823,6Дж/м 2 ч . 0 С =12995,1Дж/м 2 ч . 0 С=12,99кДж/м 2 ч . 0 С

Gr =

С0=5,67Вт(м 2. К 4 )=5,67Дж/с . м 2 К 4 =20412Дж/м . ч . К 4

a л =

a 0 = a к + a л =1332,3 Дж/м 2 ч . 0 С+11823,6Дж/м 2 ч . 0 С =13155,9Дж/м 2 ч . 0 С=13,2кДж/м 2 ч . 0 С

Одинаковых стен по площади 2, следовательно

Одинаковых стен по площади 2, следовательно

2.Потери тепла через стены при стационарном режиме

l =0,0276 Вт/м . 0 С =0,0276Дж/с . м . 0 С =99,36Дж/ч . м . 0 С

Pr =16,96 . 10 -4 м/с/2,43 . 10 -3 м/с=0,698

b =

Gr =

С0=5,67Вт(м 2. К 4 )=5,67Дж/с . м 2 К 4 =20412Дж/м . ч . К 4

a л =

( (60 0 С+273/100) 4 -(20 0 С+273/100) 4 )=13072,3Дж/м 2 ч . 0 С=13,1кДж/м 2 ч . 0 С

a 0 = a к + a л =13072,3Дж/м 2 ч . 0 С+1376,8Дж/м 2 ч . 0 С=14449,1 Дж/м 2 ч . 0 С=14,4 кДж/м 2 ч . 0 С

Gr =

С0=5,67Вт(м 2. К 4 )=5,67Дж/с . м 2 К 4 =20412Дж/м . ч . К 4

a л =

a 0 = a к + a л =13072,3Дж/м 2 ч . 0 С+1561,4Дж/м 2 ч . 0 С=14633,7 Дж/м 2 ч . 0 С=14,6 кДж/м 2 ч . 0 С

Одинаковых стен по площади 2, следовательно

Одинаковых стен по площади 2, следовательно

2.1.3.Определение расхода тепла на разогрев конструкции

Для выполнения расчета расхода тепла на разогрев конструкции последней ведется только для нестационарного режима работы аппарата. Надо помнить, что расход тепла на разогрев конструкции макароноварки определяется выражением:

где

где Gmi – масса i-го элемента металлической конструкции (крышка,

перфорированная поверхность, внутренний котел и т.п.), кг.

Для каждого элемента вес рассчитывается по формуле

где Vi – объем элемента i-ой конструкции, м 3 ;

r i – плотность материала элемента конструкции, кг/м 3 ;

cmi – удельная теплоемкость материала конструкции, кДж/(кг× 0 С). Значение плотностей и удельных теплоемкостей отдельных материалов приведены в приложении В.

Tmi – средняя конечная температура нагрева металлоконструкции котла, 0 С.

t 0 – начальная температура металлоконструкции котла, 0 С.

Конечную температуру по элементам конструкции можно принять:

— внутренняя поверхность варочной емкости – 100 0 С;

— крышка макароноварки – 85 0 С;

— наружные стены – 55-60 0 С;

где G и – вес изоляционной конструкции макароноварки, кг;

где l и – коэффициент теплопроводности изоляционного материала в зависимости от средней температуры изоляции;

си – теплоемкость изоляции, кДж/(кг× 0 С).

t и – средняя температура нагрева изоляции, 0 С.

t и =

где t вар.ем – температура частей изоляции, касающихся варочной

t н.с – температура частей изоляции, касающихся наружных стен, 0 С

t 0 – начальная температура изоляции, равная температуре окружающей среды, 0 С.

1. Нагревание крышки

Сталь нержавеющая: r=7800кг/м 3 ; с=462Дж/кг 0 С

Q3 к =2,3 кг . 462Дж/кг 0 С(85-20)=69069Дж=69кДж

2. Разогревание бака

Q3 б =6,63 кг . 462Дж/кг 0 С(100-20)=245044,8Дж=245кДж

3. Нагревание перфорированной поверхности

S=0,25м . 0,5м=0,125м 2 ; отверстий в перфорированной поверхности составляет 20% от общей площади, тогда площадь всех отверстий равна:

Sодного отверстия =ПD 2 /4=3,14 . (0,004) 2 /4=12,5 . 10 -6 м 2

Nколичество отверстий =0,025м 2 /12,5 . 10 -6 м 2 =2000шт

V2=12,5 . 10 -6 м 2. 0,001м . 2000шт=0,000025м 3

V=0,000125м 3 -0,000025м 3 =0,0001м 3

Q3 п.п =0,78 кг . 462Дж/кг 0 С(100-20)=28828,8Дж=28,8кДж

4. Нагрев теплоизоляции

(90 0 С-50 0 С)/109,5Вт/м 2 =0,028м=2,8см

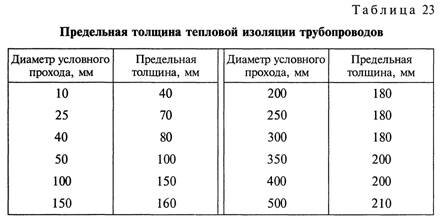

| Расход тепла, кДж | Режим разогрева | Стационарный режим | Общий % от всех затрат |

| Полезно используемое тепло | 6610,3 | 3344,91 | 86,5 |

| Потери тепла в окружающую среду | 65,4 | 72,4 | 1,26 |

| Потери тепла на разогрев конструкции | 599,92 | — | 12,24 |

| Итого | 727562 | 3417,31 | 100 |

3 Методика расчета электронагревателей

Для выполнения расчета электронагревателя надо знать его мощность, допустимые удельные мощности на поверхности трубки тэна, номинальное напряжение, рабочую температуру и среду, в которой будет работать нагреватель. Мощность электронагревателя определяется на основании мощности аппарата или его определенного узла, (жарочная поверхность, шкаф) и числа нагревателей в нем.

Мощность аппарата определяется из теплового баланса по формуле

где Q — максимальное тепло, подводимое к аппарату за время разогрева или стационарного режима (определяется из теплового баланса), Дж;

t — время разогрева или стационарного режима, с.

Мощность одного тэна Рэ определяется по формуле

где п — количество тэнов в аппарате, обусловленное назначением аппарата и схемой регулирования нагрева.

При расчете важно правильно выбрать диаметр проволоки. При завышении его потребуется большая длина проволоки, что вызовет перерасход дорогостоящего материала и увеличение габаритов нагревателя, при занижении диаметра – спираль быстрее перегорит.

Для выполнения расчета по таблице 3.1. выбираем допустимую удельную мощность W на поверхности трубки тэна в зависимости от рабочей среды.

| Рабочая среда | Рекомендуемый материал оболочки тэна | Удельная мощность W, Вт / м 2 |

| Вода Жиры пищевые Воздух | Нержавеющая сталь марки Х18Н10Т. Ст. 10, Ст. 20 с защитным покрытием. Ст. 10, Ст. 20 с защитным покрытием. | 11 10 4 3 10 4 2,2 10 4 |

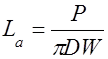

Длина активной части трубки тэна после опрессовки La выбирается в зависимости от размеров, формы и схемы размещения тэнов в зоне нагрева или по формуле

где D — наружный диаметр трубки тэна, м.

Длина активной части тэна до опрессовки L а1 составляет

где g — коэффициент удлинения трубки после опрессовки; принимается равным 1,15.

Полная длина трубки тэна после опрессовки L полн составляет

где Ln олн—длина пассивных концов трубки тэна; принимается в пределах 0,04—0,05 м.

Электрическое сопротивление проволоки тэна после опрессовки составляет

где U —напряжение сети, В.

Сопротивление проволоки тэна до опрессовки составляет

где ar .—коэффициент изменения электрического сопротивления проволоки в результате опрессовки; принимается равным 1,3.

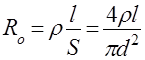

Зная Ro , можно вычислить диаметр и длину проволоки спирали, пользуясь известными зависимостями:

где d —диаметр проволоки, м; принимается в пределах от 0,0004 до 0,001 м;

S—сечение проволоки, м 2 ;

l —длина проволоки сопротивления (активная), м.

Длина проволоки тэна согласно формуле 3.2.9. будет равна

где d —принятый диаметр проволоки, м;

ρ—удельное сопротивление проволоки при рабочей температуре, определяемое по формуле, Ом×м 2

где ρ 20 —удельное сопротивление проволоки при 20° С; по таблице 3.1.;

а —температурный коэффициент сопротивления; принимается по таблице 3.1.

Удельное сопротивление, при 20 0 С, Ом∙м

Температурный коэффициент сопротивления, 1/ 0 С

Допустимая температура, 0 С

Длина одного витка спирали в среднем составит

где 1,07—коэффициент, учитывающий пружинность спирали при навивке;

d ст — диаметр стержня для навивки спирали.

Число витков спирали составит

Расстояние между витками равняется

Для нормального отвода тепла от спирали необходимо, чтобы расстояние между витками превышало диаметр проволоки спирали в два-три раза. Однако чем больше расстояние между витками, тем лучше условия работы спирали и тем она долговечнее.

Преобразуя формулу 3.2.13., получим коэффициент шага спирали

Потребное количество проволоки для одного элемента с учетом навивки на концы контактных стержней по 20 витков составит.

W=11 . 10 4 Вт . м 2

Найдем ширину тена: (0,5-2 . 0,05)/11=0,036м

D = P / L а W П=1,35кВт/0,321м . 11 . 10 4 м 2. 3,14=0,012м=12см

r = ρ20 [1+а( t —20)]=1,34 . 10 -6 Ом . м (1+0,15 . 10-3(1000 0 С-20 0 С))=

В ходе выполнения курсового проектирования, пользуясь данными варианта, был составлен тепловой баланс макароноварки в период разогрева, состоящий из полезно используемого тепла, потерь тепла наружными поверхностями оборудования в окружающую среду, тепла, расходуемого на нагревание конструкции макароноварки.

На основе полученных результатов по тепловому балансу был произведен расчет производительности макароноварки и расчет трубчатых электронагревателей.

На основе произведенных расчетов был разработан чертеж конфигурации и месторасположения электронагревательных элементов оборудования и изображен электронагревательный элемент в разрезе с указанием конструктивных элементов.

1. Вышелесский А.Н. Тепловое оборудование предприятий общественного питания — М.: Экономика, 1976.-399 с.

2. Литвина Л.С., Фролова З.С. Тепловое оборудование предприятий общественного питания — М., : Экономика, 1987.-248 с.

3. Дорохин В.А. Тепловое оборудование предприятий общественного питания.- Киев, 1987 г.

4. Белобородов В.В., Гордон Л.И. Тепловое оборудование предприятий общественного питания — М. Экономика, 1983, — 303.

5. Гинзбург А.С. Теплофизические характеристики пищевых продуктов- М.; Экономика, 1983,-303.

6. Литвина Л.С, Фролова З.С. Тепловое оборудование предприятий общественного питания. М.: «Экономика», 1969, — 311с.

Как определить фактические тепловые потери в тепловых сетях

Как рассчитать фактические тепловые потери в тепловых сетях

Главная цель данной задачи – определить реальные тепловые потери в тепловых сетях и сравнить их с нормативными значениями

В зависимости от полученного результата, обосновать необходимость (или отсутствие необходимости) проведения работ по модернизации тепловой сети с заменой трубопроводов и теплоизоляции.

В данном примере, определить тепловые потери в тепловых сетях было необходимо для государственной организации ФГУП ВНИИФТРИ, расположенной в Московской области, Солнечногорский район, городской поселок Менделеево.

В обследование включены наружный осмотр, замер температуры, тепловизионное обследование и расчет тепловых потерь в тепловых сетях Ду 400 мм, Ду 250 мм, Ду 200 мм, Ду 150мм.

Содержание

Краткое описание тепловой сети

Для покрытия тепловых нагрузок используется производственно-отопительная котельная, основным топливом которой является природный газ.

- пар на технологические нужды – круглогодично

- горячую воду на нужды отопления – в течении отопительного сезона и

- горячее водоснабжение – круглогодично.

- Проектом предусмотрена работа тепловой сети по температурному графику 98/60 град. С.

Схема подключения системы отопления – зависимая.

Тепловые сети, обеспечивающие передачу тепловой энергии на нужды отопления всего поселка и горячего водоснабжения правобережной его части, смонтированы в надземном и подземном исполнении.

Тепловая сеть разветвлённая, тупиковая.

Год ввода в эксплуатацию тепловых сетей – 1958. Строительство продолжалось до 2007 года.

- матами из стекловаты толщиной 50 мм, с покровным слоем из рулонного материала,

- экструдированного пенополистирола типа ТЕРМОПЛЭКС толщиной 40 мм, с покрывным слоем из оцинкованного листа и вспененного полиэтилена толщиной 50 мм.

За время эксплуатации часть участков тепловой сети подвергались ремонту с заменой трубопроводов и тепловой изоляции.

Определяем фактические тепловые потери в тепловых сетях

Мы исходим из того, что тепловые потери в тепловых сетях не зависят от скорости движения воды в трубопроводе, а зависят от

- диаметра трубы,

- температуры теплоносителя,

- материала теплоизоляции и

- состояния теплоизоляция.

Стационарная теплопроводность цилиндрической стенки – описание методики расчета

Под цилиндрической стенкой понимают трубу бесконечной длины с внутренним радиусом R1 (диаметром D1) и внешним радиусом R2 (диаметром D2).

На поверхностях стенки заданы постоянные температуры t1 и t2. Перенос теплоты осуществляется только теплопроводностью, внешние поверхности изотермические (эквипотенциальные) и температурное поле изменяется только по толщине стенки трубы в направлении радиуса.

Тепловой поток, проходящий через цилиндрическую стенку единичной длины, обозначается ql и называется линейным тепловым потоком, Вт/м:

где λ – коэффициент теплопроводности исследуемого материала, Вт/(м∙К);

D1, D2 – соответственно внутренний и внешний диаметры цилиндрического слоя материала;

t1, t2 – средние температуры внутренней и внешней поверхности цилиндрического слоя материала.

Тепловой поток, Вт:

где l – длина трубы, м.

Рассмотрим теплопроводность многослойной цилиндрической стенки, состоящей из n однородных и концентричных цилиндрических слоев с постоянным коэффициентом теплопроводности и в каждом слое, температура и диаметр внутренней поверхности первого слоя равны t1 и R1, на наружной поверхности последнего n–ого слоя – tn+1 и Rn+1.

Линейный тепловой поток цилиндрической стенки ql – величина постоянная для всех слоев и направлен в сторону понижения температуры, например, от внутреннего слоя к наружному.

Записывая величину ql для каждого произвольного i–того слоя и преобразуя это уравнение, имеем

Так как теплосеть имеет три разных вида изоляции проводим расчет тепловых потерь трубопроводов для каждого вида отдельно, а также случай без изоляции трубопровода для оценки тепловых потерь на поврежденных участках теплосети.

Далее мы провели расчет тепловых потерь в тепловых сетях с разными видами теплоизоляции.

В примере, который следует, расчет тепловых потерь в тепловой сети с теплоизоляцией из вспененного полиэтилена.

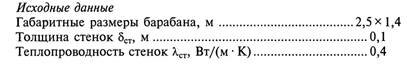

Расчет потерь тепловой энергии в тепловых сетях с теплоизоляцией из вспененного полиэтилена

В примере приведены расчеты по трем участкам.

| Номер участка | Протя-женность участка, м | Назначение трубопровода | Наружный диаметр водоводов, мм | Толщина стенки, мм | Коеэф. Тепло-проводности стали, Вт/м*градус | Толщина изоляции, мм |

| 1 | 41,2 | от | 426 | 9 | 55 | 50 |

| 41,2 | от | 426 | 9 | 55 | 50 | |

| 41,2 | гв | 108 | 4 | 55 | 50 | |

| 2 | 152 | от | 426 | 9 | 55 | 50 |

| 152 | от | 426 | 9 | 55 | 50 | |

| 3 | 274,3 | от | 426 | 9 | 55 | 50 |

| 274,3 | от | 426 | 9 | 55 | 50 |

| Номер участка | Коеэф. Тепло-проводности изоляции, Вт/м*градус | Температура теплоносителя, °С | Температура на поверхности заизолированной трубы, °С | Удельные теплопотери на 1 м, Вт | Общие теплопотери, Вт |

| 1 | 0,05 | 68 | 6 | 83,1 | 3 425 |

| 0,05 | 53 | 6 | 63,0 | 2 596 | |

| 0,05 | 73 | 6 | 28,9 | 1 191 | |

| 2 | 0,05 | 68 | 6 | 83,1 | 12 634 |

| 0,05 | 53 | 6 | 63,0 | 9 578 | |

| 3 | 0,05 | 68 | 6 | 83,1 | 22 800 |

| 0,05 | 53 | 6 | 63,0 | 17 284 |

Всего теплосеть состоит из 56 участков.

По итогам расчетов, общие тепловые потери в тепловых сетях с изоляцией из вспененного полиэтилена составляют 864 687 Вт, из термоплэкса 730 602 Вт, из стекловаты 864 687 Вт.

Суммарные тепловые потери в тепловых сетях

В результате обследования тепловой сети установлено, что

- 60 % трубопроводов тепловых сетей заизолировано стекловатой с 70 % износом,

- 30 % экструдированным пенополистиролом типа ТЕРМОПЛЭКС и

- 10 % вспененным полиэтиленом.

| Теплоизоляция | Общие потери тепловой энергии в тепловых сетях с учетом процента покрытия и износа, кВт | Расчет тепловых потерь в тепловых сетях с учетом процента покрытия и износа, Гкал/час |

| Стекловата | 803,589 | 0,69092 |

| ТЕРМОПЛЭКС | 219,180 | 0,18845 |

| Вспененный полиэтилен | 86,468 | 0,07434 |

| Всего: | 1109,238 | 0,95372 |

Расчет износа трубопровода

Средний возраст трубопроводов тепловой сети составляет 36,5 лет.

При обследовании в натуре было установлено, что остаточный срок службы для него принимается в 15 лет, в то время как нормативный срок службы составляет 25 лет. Износ трубопровода определяется следующим образом:

36,5/(36,5+20) х (100- 15) = 54,9115%

Результаты обследования и расчета потерь тепла в тепловой сети

Общие тепловые потери в тепловых сетях с учетом процента покрытия и износа составляют 0,95372 Гкал/час.

По результатам обследования установлено что теплотрасса имеет средний износ 54,91%.

При наружном обследование установлены участки с износом или повреждениями тепловой изоляции, что подтверждается результатами тепловизионного обследования трубопроводов.

Вывод по результатам замеров и расчетам

Согласно полученных данных в ходе измерений и анализа трубопроводы системы теплоснабжения находятся в удовлетворительном техническом состоянии и пригодны для дальнейшей эксплуатации.

В дальнейшим требуется провести работы по восстановлению участков с нарушенной тепловой изоляцией.

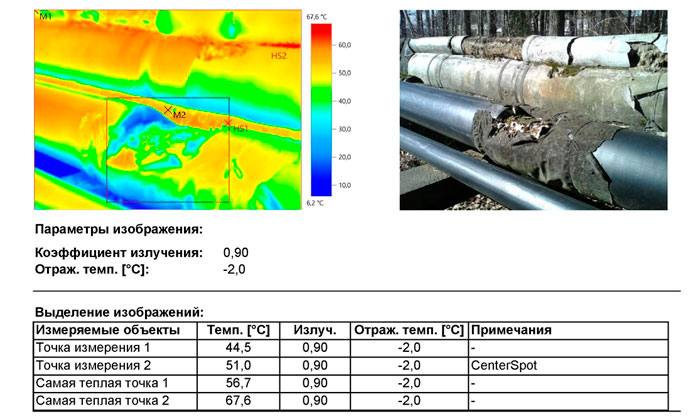

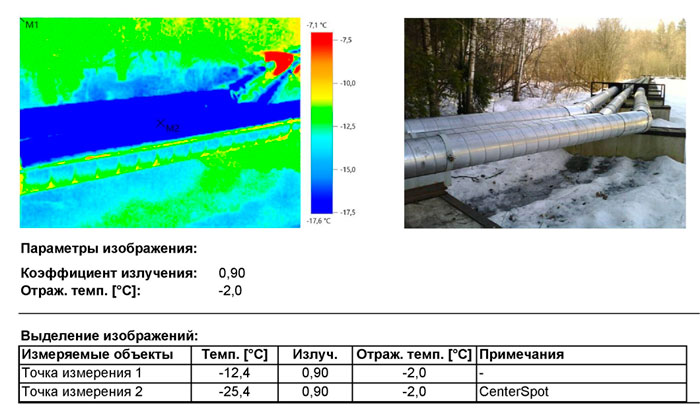

Тепловизионное обследование тепловой сети

Расчет тепловых потерь в тепловых сетях был дополнен тепловизионным обследованием.

Тепловизионное обследование тепловой сети помогает обнаружить локальные дефекты трубопроводов и теплоизоляции для последующего ремонта или замены.

Повреждена теплоизоляция трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 59,3 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 54,5 °C

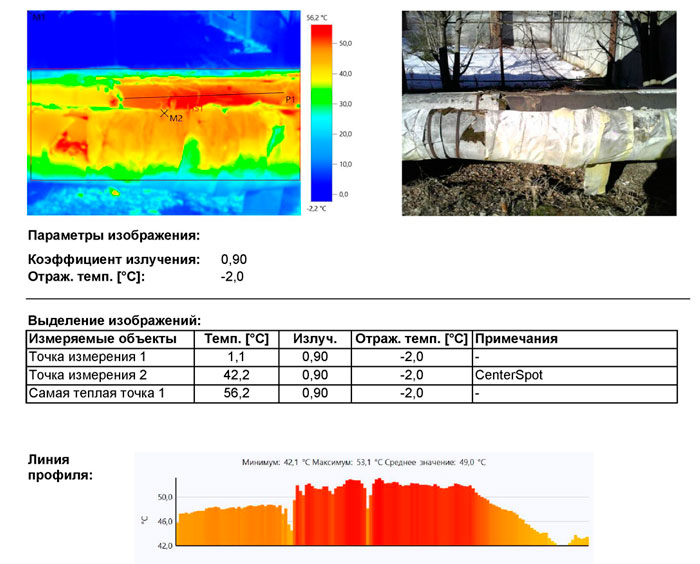

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 56,2 °C

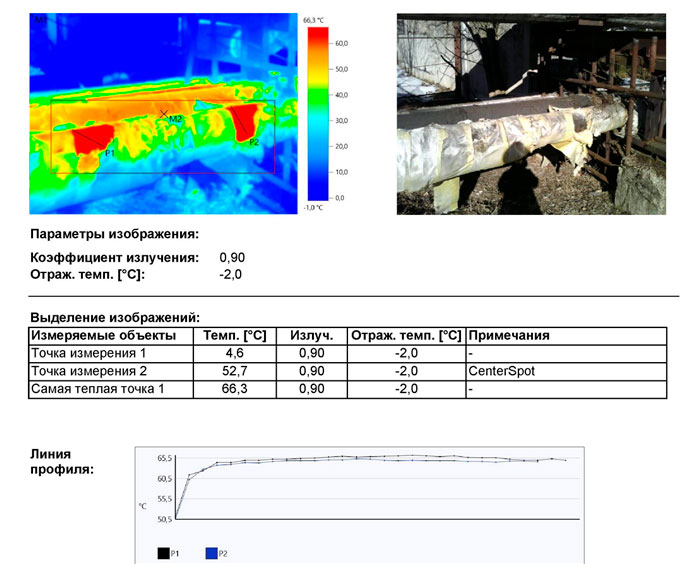

Повреждена теплоизоляция трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 66,3 °C

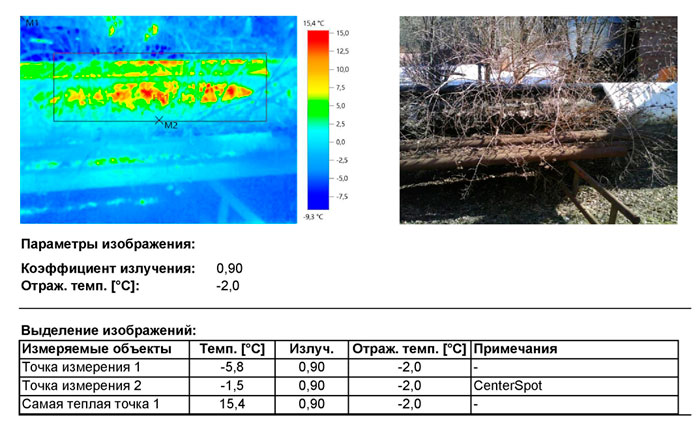

Открытые участки трубопроводов без изоляции.

Открытые участки трубопроводов без изоляции.

Частичное разрушение теплоизоляции трубопроводов с теплоносителем.

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 62,5 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 63,2 °C

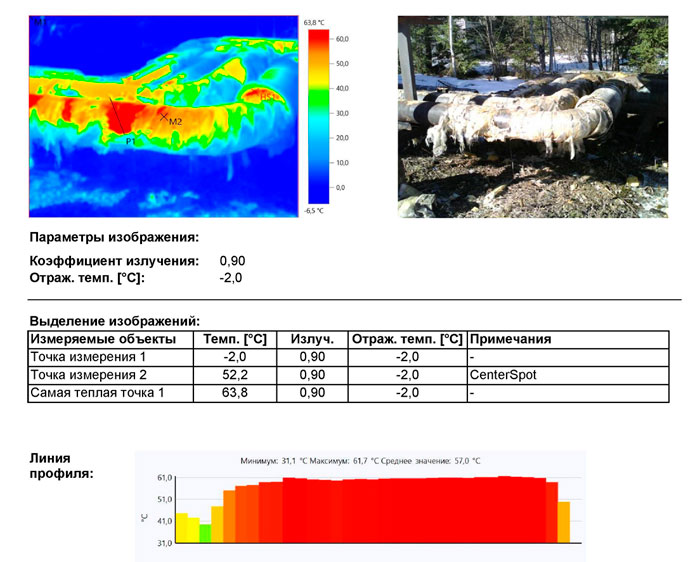

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 63,8 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 66,5 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 63,5 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 69,5 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 62,2 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 52,0 °C

Открытые участки трубопроводов без изоляции. Максимальная температура на открытых участках составляла 62,4 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем под воздействием окружающей среды.

Частичное разрушение теплоизоляции трубопроводов с теплоносителем под воздействием окружающей среды.

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 67,6 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем. Максимальная температура на открытых участках составляла 58,8 °C

Частичное разрушение теплоизоляции трубопроводов с теплоносителем под воздействием окружающей среды.

Тепловизионное обследование тепловой сети

Участки объекта без дефектов, аномалий и тепловых потерь

Трубопроводы полностью заизолированы, тепловые потери соответствуют нормативным потерям.

Трубопроводы полностью заизолированы, тепловые потери соответствуют нормативным потерям.

Трубопроводы полностью заизолированы, тепловые потери соответствуют нормативным потерям.

Трубопроводы полностью заизолированы, тепловые потери соответствуют нормативным потерям.

Трубопроводы полностью заизолированы, тепловые потери соответствуют нормативным потерям.

Трубопроводы полностью заизолированы, тепловые потери соответствуют нормативным потерям.

Трубопроводы полностью заизолированы, тепловые потери соответствуют нормативным потерям.

Тепловизионное обследование от 15 000 руб.

Приборы и средства контроля

Контроль качества теплоизоляции конструкций выполнен с использованием термографа (тепловизора) «testo 871».

При теплотехническом обследовании дополнительно использовали следующую аппаратуру:

- термогигрометр Testo 622,

- измеритель плотности теплового потока и температуры ИТП-МГ4.03 «ПОТОК»,

- термоанемометр Testo 405.

http://megalektsii.ru/s52872t11.html

http://energo-audit.com/teplovye-poteri-v-teplovyh-setiah