Общие сведения о составлении теплового баланса печи. Пример составления теплового баланса методической печи

Страницы работы

Содержание работы

ВВЕДЕНИЕ

Целью курсовой работы по дисциплине «Теплопередача в промышленных аппаратах» является получение навыков математического моделирования тепловых процессов, протекающих в конкретных технических системах, разработки программ расчета на ЭВМ на основе известных методов моделирования на примере выполнения теплового расчёта четырёхзонной методической печи.

Тепловой расчёт печи включает следующие блоки:

1. Расчёт горения топлива.

2. Расчёт нагрева металла.

3. Составление теплового баланса.

4. Расчёт рекуперативного теплообменника.

5. Гидравлический расчёт дымового и воздушного трактов.

Представленные методические указания к выполнению курсовой работы содержат третий блок теплового расчета методической печи – составление теплового баланса, целью которого является определение расхода топлива и КПД печи.

Факторы, влияющие на расход топлива и на КПД печи

1. ОБЩИЕ СВЕДЕНИЯ О СОСТАВЛЕНИИ ТЕПЛОВОГО БАЛАНСА ПЕЧИ

Тепловой баланс печи выражается уравнением, связывающим статьи расхода и прихода тепла, отнесенные к единице времени. Составление теплового баланса необходимо как при проектировании печи для определения расхода топлива, так и при испытании печей для установления технико-экономических показателей их работы.

Приходная часть теплового баланса складывается из следующих статей прихода тепла:

1. Тепло от горения топлива (химическое тепло) – Qх.

2. Тепло, вносимое подогретым воздухом – Qв.

3. Тепло, вносимое подогретым топливом – Qт.

4. Тепло экзотермических реакций (окисление металла) – Qэкз.

Расходная часть теплового баланса состоит из следующих статей расхода тепла:

1. Тепло, затраченное на нагрев металла (полезное тепло) – Qм.

2. Тепло, уносимое уходящими дымовыми газами – Qг.

3. Потери тепла от химической неполноты сгорания топлива – Qхн.

4. Потери тепла от механического недожога топлива – Qмн.

5. Потери тепла теплопроводностью через кладку – Qтепл.

6. Потери тепла с охлаждающей водой – Qвод.

7. Неучтенные потери тепла включающие потери тепла излучением через открытые окна и щели; потери тепла с выбивающимися газами через окна, щели и кладку; потери тепла с окалиной; потери тепла на нагрев печи и оборудования – Qнеучт.

Таким образом, уравнение теплового баланса можно представить в следующем виде:

Рассмотрим каждую из статей теплового баланса и способ их определения.

Статьи прихода тепла:

1. Тепло от горения топлива:

Здесь В – расход топлива, (м 3 /с для газообразного и кг/с для жидкого), который определяется при испытании печи непосредственным измерением, а при проектировании печи – расчетом из уравнения теплового баланса;

2. Тепло, вносимое подогретым воздухом:

где Vв – расход воздуха на единицу топлива (м 3 /м 3 для газообразного и м 3 /кг для жидкого); iв – теплосодержание воздуха, соответствующее его температуре перед горелками, Дж/м 3 .

3. Тепло, вносимое подогретым топливом:

где iт теплосодержание подогретого топлива (Дж/м 3 для газообразного и Дж/кг для жидкого).

4.Тепло экзотермических реакций:

Процесс окисления металла протекает с положительным тепловым эффектом, средняя величина которого составляет 5,65 кДж/кг окисленного железа. Тогда

где Р – производительность печи, кг/с, у – угар металла, %. Для методических печей угар составляет у=1-5%.

При росте окисления металла приходные статьи теплового баланса увеличиваются, что приводит к сокращению расхода топлива. Однако ни в коем случае нельзя таким путем добиваться экономии топлива, так как потери металла от угара значительно превышают стоимость сэкономленного топлива.

Статьи расхода тепла:

1. Тепло, затраченное на нагрев металла:

где iк– теплосодержание металла в конце нагрева, определяемое по его средней (по массе) температуре, Дж/кг, ін – тоже самое в начале нагрева.

При нагреве металла холодного посада начальным теплосодержанием можно пренебречь.

2. Тепло, уносимое дымовыми газами:

где Vп.с — количество дыма, образующегося при горении единицы топлива (м 3 /м 3 для газообразного и м 3 /кг для жидкого); iп.с – теплосодержание уходящих газов Дж/кг.

В тепловом балансе методической печи потери тепла с уходящими дымовыми газами составляют значительную долю, достигая 45—55%, вследствие чего использование хотя бы части этого тепла на подогрев воздуха и (или) топлива дает существенную экономию топлива.

3. Химический и механический недожог топлива:

Курсовая работа: Технологический расчет трубчатой печи

| Название: Технологический расчет трубчатой печи Раздел: Промышленность, производство Тип: курсовая работа Добавлен 22:45:12 15 июня 2010 Похожие работы Просмотров: 16098 Комментариев: 17 Оценило: 11 человек Средний балл: 4.5 Оценка: 5 Скачать | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| Т, К | 300 | 500 | 700 | 1100 | 1500 | 1700 | 1900 |

| qt, кДж/кг | 530,4 | 4555,6 | 8781,5 | 17860,9 | 27623,1 | 32677,3 | 37799,6 |

Выводы: по результатам расчетов данного этапа низшая теплотворная способность топлива составила 42215,504 кДж/кг, количество продуктов сгорания на 1 кг сжигаемого топлива – 18,825 кг/кг.

Цель этапа: кроме к.п.д. и расхода топлива рассчитать теплопроизводительность трубчатой печи (полную тепловую нагрузку), значение которой необходимо для выбора ее типоразмера.

Уравнение теплового баланса для трубчатой печи выглядит так:

Расчет теплового баланса ведется на 1 кг топлива.

Статьи расхода тепла:

где qпол . , qух . , qпот. – соответственно полезно воспринятое в печи сырьем, теряемое с уходящими из печи дымовыми газами, теряемое в окружающую среду, кДж/кг.

Статьи прихода тепла:

где Cт , Cв , Cф.п . – соответственно теплоемкости топлива, воздуха, форсуночного водяного пара, кДж/кг;

tт , tв , tф.п . – температуры топлива, воздуха, форсуночного водяного пара, 0 С.

Явное тепло топлива, воздуха и водяного пара обычно невелико и ими часто в технических расчетах пренебрегают.

Итак, уравнение теплового баланса запишется в следующем виде:

а

или

откуда коэффициент полезного действия трубчатой печи:

где

Потери тепла в окружающую среду qпот. принимаем 6 % (0,06 в долях) от низшей теплотворной способности топлива, т.е.

Температура уходящих дымовых газов определяется равенством:

где t 1 – температура нагреваемого продукта на входе в печь, 0 С;

Dt – разность температур теплоносителей на входе сырья в змеевик камеры конвекции; принимаем Dt = 130 0 С;

При этой температуре определяем потери тепла с уходящими газами:

Итак, определяем к.п.д. печи:

Расчет полезной тепловой нагрузки трубчатой печи производим по формуле:

где

e – доля отгона сырья на выходе из змеевика трубчатой печи.

Теплосодержание паров нефтепродуктов определяется по уравнению:

где

Уравнение для расчета теплосодержания жидких нефтепродуктов имеет вид:

где относительная плотность нефти

Рассчитываем полезную тепловую нагрузку печи:

Определяем полную тепловую нагрузку печи:

Часовой расход топлива:

Выводы: 1) расчеты данного этапа показали, что коэффициент полезного действия нашей печи h = 0,82, т.е. довольно высокий, т.к. для трубчатых печей значение к.п.д. находится в пределах от 0,65 до 0,85 [1, с.439];

2) полная тепловая нагрузка печи составила 36,44 МВт.

Цель: подобрать печь, удовлетворяющую исходным данным и рассчитанным ранее параметрам, и ознакомиться с ее характеристиками и конструкцией.

Выбор типоразмера трубчатой печи осуществляем по каталогу [4] в зависимости от ее назначения, теплопроизводительности и вида используемого топлива.

В нашем случае назначение печи – нагрев и частичное испарение нефти, теплопроизводительность Qт составляет 36,44 МВт, а топливом является мазут. Исходя из этих условий, выбираем трубчатую печь на комбинированном топливе (мазут + газ) СКГ1

Техническая характеристика печи СКГ1

| Показатель | Значение | ||||||||||||||||||||||||||||

| Количество средних секций n | 7 | ||||||||||||||||||||||||||||

| Теплопроизводительность , МВт (Гкал/ч) | 39,5 (34,1) | ||||||||||||||||||||||||||||

| Допускаемая теплонапряженность радиантных труб, кВт/м2 (Мкал/м2×ч) | 40,6 (35) | ||||||||||||||||||||||||||||

| статья | приход теплоты | статья | расход теплоты |

| МДж | % | МДж | % |

| QТ | 90,3 | QМ | 22,3 |

| Qфв | 9,4 | Qтепл | 3,15 |

| Qэкз | 0,3 | Qак | 0,2 |

| Qизл | 36,5 | ||

| Qп | 0,376 | ||

| Qух | 37,1 | ||

| Qнеучт | 0,4 | ||

| итого | итого |

Определим тепловую эффективность работы печи.

Коэффициент полезного действия печи

Средний удельный расход теплоты

Удельный расход условного топлива (теплота сгорания условного топлива равна 29,33 МДж/кг)

РАСЧЕТ РЕКУПИРАТОРА

Дымовые газы, покидающие рабочее пространство печи, имеют высокую температуру, а следовательно, содержат значительное количество теплоты. Поэтому целесообразно обеспечить утилизацию теплоты отходящих дымовых газов с возвратом части её обратно в печь. Для этого необходимо теплоту уходящих дымовых газов передать поступающему в печь воздуху. Для решения этой задачи используют теплообменники рекуперативного типа, применение которых позволяет экономить топливо.

Рекуператор представляет собой теплообменный аппарат, работающий в условиях, близких к стационарному тепловому состоянию, при котором происходит передача теплоты от остывающих дымовых газов к нагревающемуся воздуху через разделительную стенку.

Проектирование рекуператоров предполагает расчет значений площади поверхности нагрева и некоторых других параметров, характеризующих его конструкцию.

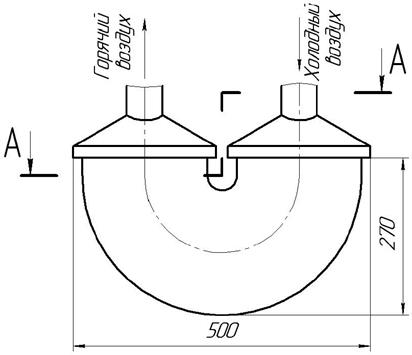

Выберем для проектируемой печи имеющий широкое применение петлевой рекуператор. Исходные данные для его расчета:

· В = 101 м 3 /ч – средний расход топлива;

· LД = 7,23 м 3 /м 3 – расход воздуха;

· VД = 8,41 м 3 – количество продуктов сгорания;

· t”в = 250˚С – температура подогрева воздуха;

· tух = 928˚С – средняя температура уходящих из печи дымовых газов за цикл нагрева;

· СО2 = 9,14%; H2O = 19,3% — содержание лучепрозрачных газов в продуктах сгорания топлива;

Для изготовления рекуператора выберем трубы диаметром

dн = 30мм – наружный диаметр трубы;

dвн = 24,7мм – внутренний диаметр трубы.

Примем коридорное расположение труб в рекуператоре с шагом

Рис. 5.1. Схема расположения и основные геометрические характеристики коридорного пучка труб в рекуператоре.

Расчет начинаем с определения расхода воздуха и дыма, проходящих через рекуператор. Найдем расход воздуха

где n – коэффициент подсоса воздуха, который для трубчатых металлических рекуператоров равен нулю.

Расход дымовых газов с учётом потерь дыма на выбивание через дымовой шибер, а также подсоса воздуха

где m – коэффициент, учитывающий потери дыма в печи и боровах до рекуператора; ρ – коэффициент подсоса воздуха.

Рассчитаем теплосодержание дыма

где

Теплосодержание дыма перед рекуператором с учетом подсоса воздуха

Теплосодержанию дыма

Рис. 5.2. Зависимость теплосодержания дымовых газов от их температуры

Принимая коэффициент потерь в рекуператоре ξ = 0,82, определим теплосодержание дыма за рекуператором

Этому теплосодержанию соответствует температура дыма за рекуператором

Среднелогарифмический температурный напор

Средняя температура дыма в рекуператоре

Приняв скорость дыма в рекуператоре WД = 2м/с, вычислим коэффициент теплоотдачи конвекцией на дымовой стороне

Общий коэффициент теплоотдачи с учетом излучения на дымовой стороне

Средняя температура воздуха в рекуператоре

Принимаем скорость движения воздуха в рекуператоре WВ = 6м/с. Определим коэффициент теплоотдачи конвекцией на воздушной стороне рекуператора

Предполагая, что тепловое сопротивление s/λ = 0, найдем коэффициент теплоотдачи

где s – толщина стенки, м; λ – коэффициент теплопроводности материала стенки, Вт/м·град.

Площадь поверхности рекуператора

Произведем компоновку рекуператора. Чисто U-образных элементов

Средняя поверхность нагрева одного трубного элемента

Средняя длина одного трубного элемента

Число труб в ряду, перпендикулярном движению дыма

Число труб по ходу дыма

Эскиз компоновки рекуператора представлен на рисунке 5.3.

Рис 5.3. Схема металлического петлевого рекуператора

6. АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ ДЫМОВОГО ТРАКТА

Исходные данные для расчета

· B’Д = 655 м 3 /ч – расход дыма, проходящего через рекуператор;

· tух =1347 ˚C – температура дыма на выходе из печи;

· t’д = 1224˚C – температура дыма перед рекуператором;

· t”д = 540˚C – температура дыма за рекуператором;

· W01 = 2м/с – начальная скорость дымовых газов.

Эскиз дымового тракта с размерами показан на рисунке 6.1.

Рис.6.1 Эскиз дымового тракта печи

Площадь поперечного сечения на разных участках дымового тракта

В рабочем пространстве печи имеется n = 8 дымовых расположенных на боковых стенках симметрично по четыре с каждой стороны. Площадь каждого окна

Исходя из Fокна возьмём его размеры равными 0,18×0,18м.

Эквивалентный диаметр канала

где Fk – площадь поперечного сечения канала, м 2 ; П – периметр поперечного сечения канала, м.

Динамический напор газа на этом участке

где ρ0 – плотность газа при нормальных условиях (0˚С, 101кПа), кг/м 3 ; W0 – скорость газа на рассматриваемом участке газопровода, отнесенная к нормальным условиям, м/с; α = 1/273 – коэффициент объемного расширения газов, град -1 ; tг – средняя температура газа на рассчитываемом участке газопровода, ˚С.

Потери на трение на горизонтальном участке канала длиной 0,34м

где μ – коэффициент трения; l – длина участка, на котором определяются потери на трение, м; d – гидравлический диаметр трубопровода, м.

Потери при повороте канала на 90˚ без изменения его сечения

где К1 – коэффициент местного сопротивления, характеризующий данное сопротивление и представляющий отношение потерянного давления на этом сопротивлении к динамическому напору.

Потери на трение в дымопаде высотой 2м

Потери на преодоление геометрического давления в дымопаде

где ρ0в и ρ0д – плотности воздуха и дымовых газов соответственно при нормальных условиях, кг/м 3 ; tв и tг — температуры воздуха и дымовых газов, ˚С.

Потери на поворот 90˚ из дымохода в боковой канал с расширением потока

Определим потери напора при движении дымовых газов в горизонтальных боковых дымовых каналах печи до места их слияния в общий дымовой канал (боров), по которому газы движутся к основанию дымовой трубы. Размеры боковых каналов – 0,6×0,8м, т.о. площадь их поперечного сечения равна сумме площадей четырех вертикальных каналов, и, следовательно, средняя скорость дымовых газов в них будет равна скорости газов в дымопадах, т.е. W02 = W01 = 0,24м/с.

Средняя температура дыма в боковых дымовых каналах

Динамический напор газа на этом участке

Эквивалентный диаметр бокового канала

Потери на трение в боковом канале до входа в боров

Потери при повороте бокового дымового канала на 90˚ без изменения его сечения

Определим потери напора при движении газов в борове от его начала до основания дымовой трубы. Среднее количество дымовых газов, проходящих через него, с учетом утечки дыма и подсоса воздуха

Скорость движения газов в борове

Площадь поперечного сечения борова

Примем, что высота борова Hб = 0,8м, т.е. равна высоте бокового дымового канала. Ширина борова

Эквивалентный диаметр борова

Среднюю температуру в борове от его начала до рекуператора можно считать равной средней температуре дыма в боковых каналах, т.е. tср3 = tср2 = 1289˚С.

Динамический напор на этом участке

Потери на преодоление трения от начала борова до рекуператора (длина участка 1м)

Определим потери давления в рекуператоре. При коридорном расположении труб (см. рис.5.1) коэффициент сопротивления

где n – число межрядных участков вдоль дымового канала; s1 – расстояние между осями труб в ряду, перпендикулярном движению дыма, м; s2 – расстояние между осями труб в ряду по ходу дыма, м; m и β – коэффициенты, определяемые из таблицы [3, с.31] в зависимости от соотношения (s1-dн)/s1.

Средняя температура дыма в рекуператоре

Динамический напор газа в рекуператоре

Потери напора в рекуператоре

Определим потери напора от рекуператора до дымовой трубы. Пусть при движении по борову дымовые газы охлаждаются на 1 градус на 1м его длины, тогда средняя температура дыма на это участке длиной 20м составит

Динамический напор газа на данном участке

Потери на преодоление трения (сечение борова то же, что и до рекуператора) на этом участке

Потери на дымовом регулирующем шибере с учетом степени его открытия на 50% составляют

Потери при повороте на 90˚ в дымовую трубку при K6 = 0,66

Общие потери при движении дымовых газов от рабочего пространства печи до основания дымовой трубы

Основой для расчета высоты дымовой трубы, которая обеспечивает удаление газов из печи, служит уравнение

где Рг, Рс, Рдин – соответственно геометрический, статический (пьезометрический) и динамический (скоростной) напоры, Па; Рп – потери напора на преодоление различных сопротивлений течению газа на пути его движения, Па.

Геометрический напор Ргтр (разрежение) столба горячего газа внутри трубы, окруженной более холодным воздухом, должен покрыть потери напора при прохождении газов по дымовому тракту РП, потери на трение в самой трубе Ртр и потери на выхлоп в устье трубы Рвых.

С помощью дымовой трубы обеспечивается движение газов в печи при условии, если она создает разряжение, не менее РП. Действительное разряжение, создаваемое трубой, должно быть больше рассчитанной потери давления на 30-50% (берем 30%) на случай возможного последующего форсирования работы печи или увеличения сопротивления по дымовому тракту, т.е.

Далее исходя из Pэф = 56,7Па и tср5 = 530ºC по графику рис.7/б [4, с.48] определи, что высота трубы H = 15м.

В ходе выполнения курсового проекта была спроектирована печь и произведен её тепловой расчет, а также расчёт горения топлива, рассчитаны параметры внешнего теплообмена и режим нагрева металла, произведен расчет рекуператора и аэродинамический расчёт дымового тракта.

Данная печь предназначена для нагрева слитков под ковку. Используемое топливо: смесь природного (53,3%) и доменного (46,7%) газов. Нагрев слитков до температуры 1150ºС происходит за два этапа: собственно нагрев (2,49 ч) и выдержка (0,42 ч), необходимая для выравнивания температуры по сечению слитка. Петлевой рекуператор рассчитан по коридорной схеме и позволяет экономить топливо, осуществляя передачу теплоты дымовых газов обратно в печь.

1. Казанцев Е.И., Промышленные печи. Справочное руководство для расчетов и проектирования. 2-е изд, М., «Металлургия», 1975, 368с.

2. Становой В.И., Буйлов А.А., Расчеты горения топлива, параметров внешнего теплообмена и режимов нагрева металла в печах периодического действия: методические указания, Л., ЛГТУ, 1991, 46с.

3. Становой В.И., Буйлов А.А., Расчеты теплового баланса и рекуператора, Аэродинамические расчеты камерных садочных печей: методические указания, Л., ЛГТУ, 1991, 40с.

4. Тайц Н.Ю., Расчеты нагревательных печей, 2-е издание, исправленное и дополненное, Издательство “ТЕХНIКА”, Киев, 1969, 549с.

http://www.bestreferat.ru/referat-147036.html

http://poisk-ru.ru/s52279t2.html

кДж/кг.

кДж/кг. ;

; кг/кг.

кг/кг. ,

, кг/кг.

кг/кг. ,

, кг/кг.

кг/кг. кг/кг;

кг/кг; кг/кг;

кг/кг; кг/кг;

кг/кг; кг/кг;

кг/кг; кг/кг.

кг/кг. ;

; ;

; м 3 /кг.

м 3 /кг. ,

,

кДж/кг.

кДж/кг.

,

, ;

;  ;

; ;

;  ;

;  .

. ;

;

кДж/кг.

кДж/кг. ,

,

К.

К. ;

;  ;

; ;

;  ;

;  .

. ;

;

кДж/кг.

кДж/кг. кДж/кг.

кДж/кг. .

. ккал/м 2 ×ч.

ккал/м 2 ×ч. ,

, 0 С – средняя температура нагреваемого продукта;

0 С – средняя температура нагреваемого продукта; К.

К. ;

; ккал/м 2 ×ч.

ккал/м 2 ×ч. К.

К. ,

, ,

, Количество железа, окислившегося на одном квадратном метре садки

Количество железа, окислившегося на одном квадратном метре садки .

. .

. .

.

.

. .

. .

. .

. .

. .

. .

. .

. ,

, ,

, ,

, ,

, .

. .

. ,

, ,

, ,

, .

.

,

, .

. ,

, ,

, .

. .

.

.

.

.

.

.

.

.

. .

. .

.

.

. ,

, ,

, .

.