Расчет рекуперативных Теплообменных аппаратов.

Существуют следующие виды расчетов: проектный и поверочный. Проектный, в свою очередь, включает в себя тепловой конструктивный, компоновочный, гидравлический, механический и техникоэкономический расчеты.

Целью теплового конструктивного расчета является определение площади поверхности теплообмена

В компоновочном расчете устанавливают основные соотношения между линейными размерами, площадью поверхности теплообмена и проходными сечениями каналов, число ходов, габаритные

размеры теплообменника с учетом требований ГОСТов.

При гидравлическом расчете определяют гидравлические сопротивления теплообменника и затраты мощности на перемещение

Механический расчет – это проверка деталей теплообменника

на прочность, плотность и жесткость.

Поверочный расчет производится для установления возможности использования имеющегося или выбираемого стандартного аппарата в заданных условиях; для расчета режимов работы, отличных от номинальных.

Тепловой конструктивный расчет рекуперативных теплообменников сводится обычно к совместному решению основного уравнения теплопередачи.

и уравнения теплового баланса

где

Уравнение теплового баланса (3.1.1.2) записано без учета потерь

Если фазовые превращения теплоносителей отсутствуют, то

здесь

Средний температурный напор при прямотоке и противотоке (рис. 3.1.1.1.) при условии, что температура обоих теплоносителей изменяется вдоль поверхности нагрева, определяется как среднелогарифметический (если

где

При

Если

При фазовых изменениях теплоносителей в аппарате средний температурный напор определяется как разность температур насыщения теплоносителей при их давлениях:

При этом температура обоих теплоносителей вдоль поверхности

нагрева не изменяется.

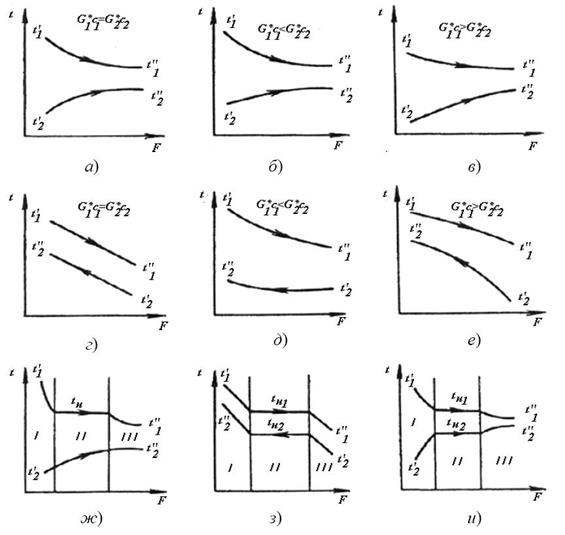

Рис. 3.1.1.1. Графики изменения температур в теплообменниках:

а, б, в – при прямотоке; г, д, е – при противотоке; ж – при изменении

фазового состояния ( конденсации) греющего теплоносителя;

з, и – при изменении фазового состояния обоих теплоносителей

Средняя разность температур для более сложных схем движения

теплоносителей, не меняющих агрегатного состояния, рассчитывается

1) определяется средний температурный напор по формуле (3.1.1.3),

2) находят величины

Средний температурный напор находится как

где

Коэффициент теплопередачи

расчетную величину, характеризующую сложный теплообмен и зависящую от многих факторов (температур, температурных напоров, скоростей движения теплоносителей, давлений, физических параметров и т. д.):

– для плоской стенки:

где

Средний диаметр

при

при

при

Если отношение

Тепловой расчет рекуперативного теплообменного аппарата

В настоящее время имеется, по крайней мере, три типа задач, связанных с тепловым расчетом теплообменных аппаратов.

1. Выбор теплообменного аппарата из серии типовых по каталогам.

2. Конструирование нового теплообменного аппарата, не связанного ограничениями каталогов или проектирование новой серии аппаратов.

3. Поверочный расчет теплообменного аппарата в связи с изменением технологических параметров процесса.

Конструктивный расчет теплообменного аппарата ставит своей целью определение величины рабочей поверхности теплообмена. При этом известен поток передаваемой теплоты или массовые расходы теплоносителей и изменение их температуры по длине аппарата.

Поверочный расчет теплообменного аппарата выполняется для теплообменника с известной величиной рабочей поверхности теплообмена. В результате расчета определяются температуры теплоносителей на выходе из теплообменника и поток передаваемого тепла.

В рекуперативном теплообменнике процесс теплообмена описывается уравнением теплового баланса и уравнением теплопередачи. В стационарных условиях, с учетом потерь, поток тепла, отводимый от горячего теплоносителя, равен потоку тепла, подводимого к холодному теплоносителю. Поэтому уравнение теплового баланса имеет вид

где G – массовый расход теплоносителя;

ср – изобарная удельная массовая теплоемкость теплоносителя;

Т – температура теплоносителя;

h – коэффициент полезного действия теплообменника, учитывающий потери тепла в окружающую среду и равный 0,97¸0,995;

С – теплоемкость массового расхода теплоносителя;

1, 2 – индексы, относящиеся соответственно к первичному (горячему) и вторичному (холодному) теплоносителям;

¢, ² – штрихи, относящиеся соответственно к входу в теплообменник и к его выходу.

Обозначим изменение температуры по длине всего теплообменника через dТ. Тогда, пренебрегая тепловыми потерями h=1, соотношение (8.1) можно записать в виде

Следовательно, чем больше теплоемкость массового расхода теплоно-сителя С, тем меньше меняется его температура в пределах теплообменника. Из уравнения теплопередачи для того же потока теплоты получим

где

При конструктивном расчете из этой формулы определяется рабочая поверхность теплообменника

Для расчета рабочей поверхности по этому соотношению коэффициент теплопередачи определяется, как это было показано в главе 3, обычно по формулам плоской стенки, так как в трубчатых теплообменниках трубки имеют небольшую толщину. Когда в пределах аппарата на отдельных участках рабочей поверхности условия теплообмена различны, то коэффициенты теплоотдачи и теплопередачи рассчитываются для каждого участка в отдельности. Среднее значение коэффициента теплопередачи для всей рабочей поверхности теплообменника определяют по формуле

где

n – число участков, на которое подразделена рабочая поверхность.

Для определения среднего температурного напора запишем уравнение теплопередачи и уравнение теплового баланса для элемента рабочей поверхности dx прямоточного теплообменника, как это показано на рис. 8.1.

где знак минус обусловлен падением температуры первичного теплоносителя по длине теплообменника.

Из последнего уравнения можно получить

Вычитая, левые и правые части последних равенств, получим

| |

|

Заменив в этом равенстве dQ из формулы (8.6) и разделив переменные, имеем

Проинтегрировав это уравнение от входного до выходного сечения теплообменника, получим

Перепишем уравнение (8.1) при h=1 в следующем виде

Если подставить это выражение в (8.9) и заменить в нем величину kF из уравнения (83), то получим окончательную формулу для средне логарифмического температурного напора

Эта формула применяется не только для прямоточного, но и для противоточного теплообменника. Подставив (8.10) и (8.5) в формулу (8.4), получим окончательно величину рабочей поверхности теплообменника. Решения для среднего температурного напора в случае более сложных схем движения теплоносителей имеют громоздкий характер. Поэтому для таких схем движения теплоносителей средний температурный напор определяют по формуле

где

Зависимости

Как было показано выше, коэффициенты теплоотдачи определяются из уравнений подобия. В эти уравнение входят теплофизические свойства жидкостей, которые выбирают при определяющей температуре. Весьма часто в качестве такой температуры рассчитывают среднюю температуру теплоноси-теля. Для теплоносителя с большей величиной теплоемкости массового расхода С, у которого температура в пределах теплообменника изменяется меньше, средняя температура теплоносителя рассчитывается по соотношению, если С1>С2

Средняя температура второго теплоносителя определяется по формуле

В случае поверочного расчета рабочая поверхность теплообменника известна, и необходимо определить температуры теплоносителей на выходе из аппарата и поток передаваемой теплоты.

Потенцируя соотношение (8.9), получим

Вычтем из единицы левую и правую части этого равенства

Если привести к общему знаменателю последнее соотношение, то получим

Из уравнения (8.1) при h=1 имеем

Подстановка этого равенства в (8.15) после преобразований позволяет получить температуру первичного теплоносителя на выходе из теплообменника

Температура вторичного теплоносителя на выходе из прямоточного теплообменника может быть рассчитана по формуле

Для противоточного теплообменника аналогично имеем

После определения температур теплоносителей на выходе из теплообменного аппарата тепловой поток рассчитывается по формуле (8.1).

Расчет рекуперативных теплообменных аппаратов

Методика расчета любого теплообменника определяется видом решаемой задачи, принципом действия, конструкцией и режимом его работы.

Обычно принято выделять проектный (конструктивный или конструкторский) и поверочный расчеты теплообменников.

Проектный расчет проводят, если требуется сконструировать новый аппарат или подобрать выпускаемый промышленностью. Расчету аппарата, как правило, предшествует расчет технологической схемы, в которой он используется. В результате решения системы уравнений тепловых и материальных балансов ее элементов определяются необходимые тепловая мощность аппарата, расходы и параметры теплоносителей до и после аппарата (температуры, давления, влагосодержание и др.). Должны быть известны также их теплофизические свойства, условия эксплуатации теплообменника и прочие сведения, необходимые для выбора его типа и конструкции. Результатом проектного расчета являются значения площадей поверхности теплообмена F, проходных сечений каналов для греющего f1 и нагреваемого f2 теплоносителей, других геометрических размеров, удовлетворяющих заданным условиям, а также количество секций, из которых может компоноваться аппарат. Полученных из расчета значений F, f1 и f2 обычно достаточно для подбора стандартного аппарата. Прочие его размеры и характеристики приводятся в справочных данных. По крайней мере, они были приняты или рассчитаны ранее разработчиком теплообменников. Необходимые для этого формулы см. в п. 4.3, а также в [ 10, 11, 12, 13, 14 ].

Поверочный расчет проводят для выявления возможности использования имеющегося или выбираемого стандартного аппарата в заданных эксплуатационных условиях. По известным расходам, начальным параметрам теплоносителей и конструктивным размерам теплообменника рассчитывают передаваемую им тепловую мощность или количество переданной теплоты в заданный интервал времени, параметры теплоносителей на выходе из аппарата, механические напряжения в элементах теплообменника, гидравлические потери и затраты мощности на прокачку теплоносителей и сравнивают их с заданными или допустимыми.

Известна и более детальная классификация видов расчетов Авторы [11] выделяют конструкторский, проектный, проектно-конструкторский, поверочный, проектно-поверочный и исследовательский расчеты теплообменных аппаратов. В соответствии с этой классификацией конструкторские расчеты выполняют специализированные предприятия, занятые разработкой и созданием теплообменной аппаратуры на основе определенных технологических программ. Назначение и содержание проектного расчета соответствует приведенному выше, но применительно к стандартным аппаратам. Проектно-конструкторские расчеты ориентированы на создание нестандартных теплообменников. Смысл поверочного расчета совпадает с указанным выше. Проектно-поверочный расчет выполняют с целью определения конечных параметров теплоносителей и эффективности проектируемого теплообменника после округления полученных или увеличенных (для обеспечения необходимого запаса поверхности теплообмена) значений его размеров. Исследовательские расчеты предназначены для оптимизации конструкции аппарата, проверки или уточнения его математической модели, в том числе с применением методов планирования эксперимента [10]. Кроме того, в [11] выделен термодинамический расчет теплообменников, результатом которого могут являться, например, показатели термодинамической эффективности процессов переноса теплоты, потерь эксергии, эксергетический КПД аппарата и др. К этому же виду отнесены расчеты термодинамических и теплофизических свойств теплоносителей (рабочих тел).

И проектный и поверочный расчеты в общем случае включают тепловой, гидравлический, механический и технико-экономический расчеты. Тепловой расчет проводят одним из трех методов: среднего температурного напора, эффективности, средней интенсивности теплообмена [14].

Тепловой расчет рекуперативных аппаратов непрерывного действия. Основным для этих аппаратов является установившийся тепловой режим. При этом в методе среднего температурного напора используют уравнение теплопередачи

где Q — тепловая мощность; k — коэффициент теплопередачи; Dt — средний температурный напор. Тепловая мощность известна из расчета тепловой схемы или определяется по уравнению теплового баланса

где G1 и G2 — массовые расходы горячего и холодного теплоносителей; \(<\mathit<\delta h>>_<1>=

Коэффициент теплопередачи поверхности нагрева трубчатых, пластинчатых, спиральных промышленных аппаратов рассчитывают обычно по формуле для плоской стенки [11, 12, 15]

где a1 и a2 — коэффициенты теплоотдачи греющего и нагреваемого теплоносителей; Rст = \(d/\lambda \) — термическое сопротивление стенки, разделяющей теплоносители; здесь \(d\) — толщина и \(\lambda \) — теплопроводность материала стенки; R1 и R2 — термические сопротивления загрязнений поверхности нагрева со стороны каждого из теплоносителей.

Ориентировочные значения R1 и R2 приведены в табл. 4.18. Значения коэффициентов теплоотдачи рассчитывают по формулам, рекомендованным в табл. 4.19; см. также [12, 16].

Таблица 4.18. Ориентировочные значения термических сопротивлений различных загрязнений на стенках каналов теплообменников

| = Теплоноситель и загрязнение = | R, m 2 К/Вt |

| Пары: | |

| воды | 0,0009 |

| органических жидкостей | 0,00011 |

| хладагентов (хладонов) | 0,00010 |

| Жидкости: | |

| вода речная | 0,00017 – 0,00035 |

| вода оборотная | 0,00018 – 0,00023 |

| вода морская | 0,00021 – 0,00053 |

| органические жидкости | 0,00020 – 0,00035 |

| нефть | 0,00029 |

| масла | 0,00035 |

| мазут | 0,00050 |

| Загрязнения в виде твердых веществ при толщине слоя 0,5 мм | |

| накипь | 0,00033 |

| ржавчина | 0,00050 |

| гипс | 0,00083 |

| известь | 0,00042 |

При расчете a1 и a2 предварительно выбирают тип теплообменника, характерные размеры каналов и задаются скоростями теплоносителей с учетом их вязкости\[m\], Па×с 1,5 0,5 – 1,0 0,1 – 0,5 0,035 – 0,10,001 – 0,035

w, м/с 0,6 0,75 0,85 1,5 2,4 – 1,8

Рекомендации по выбору скоростей газов и паров приведены в табл. 4.20.

Таблица 4.19. Основные формулы для расчета коэффициентов теплоотдачи и гидравлического сопротивления

http://lektsii.org/15-30382.html

http://www.rosteplo.ru/w/%D0%A0%D0%B0%D1%81%D1%87%D0%B5%D1%82_%D1%80%D0%B5%D0%BA%D1%83%D0%BF%D0%B5%D1%80%D0%B0%D1%82%D0%B8%D0%B2%D0%BD%D1%8B%D1%85_%D1%82%D0%B5%D0%BF%D0%BB%D0%BE%D0%BE%D0%B1%D0%BC%D0%B5%D0%BD%D0%BD%D1%8B%D1%85_%D0%B0%D0%BF%D0%BF%D0%B0%D1%80%D0%B0%D1%82%D0%BE%D0%B2