Расчет рекуперативных Теплообменных аппаратов.

Существуют следующие виды расчетов: проектный и поверочный. Проектный, в свою очередь, включает в себя тепловой конструктивный, компоновочный, гидравлический, механический и техникоэкономический расчеты.

Целью теплового конструктивного расчета является определение площади поверхности теплообмена

В компоновочном расчете устанавливают основные соотношения между линейными размерами, площадью поверхности теплообмена и проходными сечениями каналов, число ходов, габаритные

размеры теплообменника с учетом требований ГОСТов.

При гидравлическом расчете определяют гидравлические сопротивления теплообменника и затраты мощности на перемещение

Механический расчет – это проверка деталей теплообменника

на прочность, плотность и жесткость.

Поверочный расчет производится для установления возможности использования имеющегося или выбираемого стандартного аппарата в заданных условиях; для расчета режимов работы, отличных от номинальных.

Тепловой конструктивный расчет рекуперативных теплообменников сводится обычно к совместному решению основного уравнения теплопередачи.

и уравнения теплового баланса

где

Уравнение теплового баланса (3.1.1.2) записано без учета потерь

Если фазовые превращения теплоносителей отсутствуют, то

здесь

Средний температурный напор при прямотоке и противотоке (рис. 3.1.1.1.) при условии, что температура обоих теплоносителей изменяется вдоль поверхности нагрева, определяется как среднелогарифметический (если

где

При

Если

При фазовых изменениях теплоносителей в аппарате средний температурный напор определяется как разность температур насыщения теплоносителей при их давлениях:

При этом температура обоих теплоносителей вдоль поверхности

нагрева не изменяется.

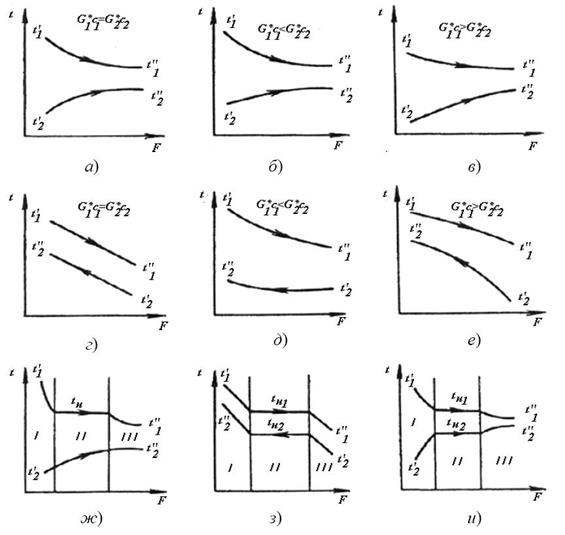

Рис. 3.1.1.1. Графики изменения температур в теплообменниках:

а, б, в – при прямотоке; г, д, е – при противотоке; ж – при изменении

фазового состояния ( конденсации) греющего теплоносителя;

з, и – при изменении фазового состояния обоих теплоносителей

Средняя разность температур для более сложных схем движения

теплоносителей, не меняющих агрегатного состояния, рассчитывается

1) определяется средний температурный напор по формуле (3.1.1.3),

2) находят величины

Средний температурный напор находится как

где

Коэффициент теплопередачи

расчетную величину, характеризующую сложный теплообмен и зависящую от многих факторов (температур, температурных напоров, скоростей движения теплоносителей, давлений, физических параметров и т. д.):

– для плоской стенки:

где

Средний диаметр

при

при

при

Если отношение

Расчет рекуперативных теплообменных аппаратов

Методика расчета любого теплообменника определяется видом решаемой задачи, принципом действия, конструкцией и режимом его работы.

Обычно принято выделять проектный (конструктивный или конструкторский) и поверочный расчеты теплообменников.

Проектный расчет проводят, если требуется сконструировать новый аппарат или подобрать выпускаемый промышленностью. Расчету аппарата, как правило, предшествует расчет технологической схемы, в которой он используется. В результате решения системы уравнений тепловых и материальных балансов ее элементов определяются необходимые тепловая мощность аппарата, расходы и параметры теплоносителей до и после аппарата (температуры, давления, влагосодержание и др.). Должны быть известны также их теплофизические свойства, условия эксплуатации теплообменника и прочие сведения, необходимые для выбора его типа и конструкции. Результатом проектного расчета являются значения площадей поверхности теплообмена F, проходных сечений каналов для греющего f1 и нагреваемого f2 теплоносителей, других геометрических размеров, удовлетворяющих заданным условиям, а также количество секций, из которых может компоноваться аппарат. Полученных из расчета значений F, f1 и f2 обычно достаточно для подбора стандартного аппарата. Прочие его размеры и характеристики приводятся в справочных данных. По крайней мере, они были приняты или рассчитаны ранее разработчиком теплообменников. Необходимые для этого формулы см. в п. 4.3, а также в [ 10, 11, 12, 13, 14 ].

Поверочный расчет проводят для выявления возможности использования имеющегося или выбираемого стандартного аппарата в заданных эксплуатационных условиях. По известным расходам, начальным параметрам теплоносителей и конструктивным размерам теплообменника рассчитывают передаваемую им тепловую мощность или количество переданной теплоты в заданный интервал времени, параметры теплоносителей на выходе из аппарата, механические напряжения в элементах теплообменника, гидравлические потери и затраты мощности на прокачку теплоносителей и сравнивают их с заданными или допустимыми.

Известна и более детальная классификация видов расчетов Авторы [11] выделяют конструкторский, проектный, проектно-конструкторский, поверочный, проектно-поверочный и исследовательский расчеты теплообменных аппаратов. В соответствии с этой классификацией конструкторские расчеты выполняют специализированные предприятия, занятые разработкой и созданием теплообменной аппаратуры на основе определенных технологических программ. Назначение и содержание проектного расчета соответствует приведенному выше, но применительно к стандартным аппаратам. Проектно-конструкторские расчеты ориентированы на создание нестандартных теплообменников. Смысл поверочного расчета совпадает с указанным выше. Проектно-поверочный расчет выполняют с целью определения конечных параметров теплоносителей и эффективности проектируемого теплообменника после округления полученных или увеличенных (для обеспечения необходимого запаса поверхности теплообмена) значений его размеров. Исследовательские расчеты предназначены для оптимизации конструкции аппарата, проверки или уточнения его математической модели, в том числе с применением методов планирования эксперимента [10]. Кроме того, в [11] выделен термодинамический расчет теплообменников, результатом которого могут являться, например, показатели термодинамической эффективности процессов переноса теплоты, потерь эксергии, эксергетический КПД аппарата и др. К этому же виду отнесены расчеты термодинамических и теплофизических свойств теплоносителей (рабочих тел).

И проектный и поверочный расчеты в общем случае включают тепловой, гидравлический, механический и технико-экономический расчеты. Тепловой расчет проводят одним из трех методов: среднего температурного напора, эффективности, средней интенсивности теплообмена [14].

Тепловой расчет рекуперативных аппаратов непрерывного действия. Основным для этих аппаратов является установившийся тепловой режим. При этом в методе среднего температурного напора используют уравнение теплопередачи

где Q — тепловая мощность; k — коэффициент теплопередачи; Dt — средний температурный напор. Тепловая мощность известна из расчета тепловой схемы или определяется по уравнению теплового баланса

где G1 и G2 — массовые расходы горячего и холодного теплоносителей; \(<\mathit<\delta h>>_<1>=

Коэффициент теплопередачи поверхности нагрева трубчатых, пластинчатых, спиральных промышленных аппаратов рассчитывают обычно по формуле для плоской стенки [11, 12, 15]

где a1 и a2 — коэффициенты теплоотдачи греющего и нагреваемого теплоносителей; Rст = \(d/\lambda \) — термическое сопротивление стенки, разделяющей теплоносители; здесь \(d\) — толщина и \(\lambda \) — теплопроводность материала стенки; R1 и R2 — термические сопротивления загрязнений поверхности нагрева со стороны каждого из теплоносителей.

Ориентировочные значения R1 и R2 приведены в табл. 4.18. Значения коэффициентов теплоотдачи рассчитывают по формулам, рекомендованным в табл. 4.19; см. также [12, 16].

Таблица 4.18. Ориентировочные значения термических сопротивлений различных загрязнений на стенках каналов теплообменников

| = Теплоноситель и загрязнение = | R, m 2 К/Вt |

| Пары: | |

| воды | 0,0009 |

| органических жидкостей | 0,00011 |

| хладагентов (хладонов) | 0,00010 |

| Жидкости: | |

| вода речная | 0,00017 – 0,00035 |

| вода оборотная | 0,00018 – 0,00023 |

| вода морская | 0,00021 – 0,00053 |

| органические жидкости | 0,00020 – 0,00035 |

| нефть | 0,00029 |

| масла | 0,00035 |

| мазут | 0,00050 |

| Загрязнения в виде твердых веществ при толщине слоя 0,5 мм | |

| накипь | 0,00033 |

| ржавчина | 0,00050 |

| гипс | 0,00083 |

| известь | 0,00042 |

При расчете a1 и a2 предварительно выбирают тип теплообменника, характерные размеры каналов и задаются скоростями теплоносителей с учетом их вязкости\[m\], Па×с 1,5 0,5 – 1,0 0,1 – 0,5 0,035 – 0,10,001 – 0,035

w, м/с 0,6 0,75 0,85 1,5 2,4 – 1,8

Рекомендации по выбору скоростей газов и паров приведены в табл. 4.20.

Таблица 4.19. Основные формулы для расчета коэффициентов теплоотдачи и гидравлического сопротивления

Блог об энергетике

энергетика простыми словами

Конструкторский расчет рекуперативного теплообменника

При его проведении ставится задача сконструировать теплообменник. Для этого предварительно приходится производить тепловой и гидравлический расчет проектируемого изделия, в качестве которого для конкретности рассмотрим рекуперативный теплообменный аппарат. Исходной информацией для этого расчета являются величины расходов теплоносителей М1 и М2 , значения температуры одной из движущихся сред на входе в аппарат Тf1,1, и на выходе из него Тf1,2, температура Тf2,1, второй среды на входе в аппарат и теплофизические свойства теплоносителей.

Предварительно по формуле (1)

определяется тепловая нагрузка Q, под которой понимается количество теплоты, передаваемое за единицу времени от одной среды к другой.

Очевидно, что количество теплоты, отданного первым теплоносителем, равно количеству теплоты, воспринятого вторым теплоносителем, так что имеем равенство (2)

где сp1 и сp2 — изобарная теплоемкость первого и второго теплоноси¬телей соответственно.

Из формулы (2) находим величину Тf2,2 и при известных Тf1,1, Тf1,2, Тf2,1 и задаваемой схеме взаимного движения теплоносителей в аппарате вычисляем среднелогарифмическую разность температур между теплообменивающимися средами по формуле

Тепловая нагрузка Q, вычисляемая по формуле (1), передается от одной движущейся среды к другой и может быть вычислена еще и по формулам (3)

k l и k — линейный коэффициент теплопередачи в кожухотрубчатом теплообменнике и коэффициент теплопередачи в пластинчатом теплообменнике соответственно; L и F — искомая длина труб в кожухотрубчатом теплообменнике и площадь теплообменной поверхности пластинчатого теплообменника.

Величины L и F определяются как (4)

так что естественным образом возникает проблема предварительного определения коэффициентов теплопередачи kl и k в (3).

Для этих целей, основываясь на предыдущем опыте аппаратостроения, приходится предварительно задаваться конструкцией проектируемого теплообменника, т.е. выбирать его тип (кожухотрубчатый или пластинчатый), направление взаимного движения теплоносителей, геометрические размеры теплообменных элементов (труб, пластин) и их расположение в поперечном сечении аппарата. Последнее необходимо знать, чтобы при задаваемых тем самым площадях поперечных сечений f1, и f2 для прохода теплоносителей, известных расходах M1 и М2 и плотностях ρ1 и ρ 2 вычислить скорости движения (5)

значения соответствующих критериев Рейнольдса (6)

чисел Нуссельта из уравнений подобия вида (7)

и коэффициентов теплоотдачи α1 и α2.

В формулах (6), (7) обозначены: d э1 , v1, λf1 и dэ2, v2, λf2 — эквивалентный диаметр поперечного сечения, кинематическая вязкость, коэффициент теплопроводности для первого и второго теплоносителей.

Рис. 1. Поперечное сечение кожухотрубчатого теплообменного аппарата:

а — трубки расположены с шагом s по сторонам правильного шестиугольника;

б — трубки с шагом s расположены по окружностям

При расчете теплоотдачи и гидравлического сопротивления в качестве определяющего размера для прохода теплоносителя внутри цилиндрических трубок кожухотрубчатого теплообменника выбирается их внутренний диаметр: dэ1 =dвн =d1 (рис. 1). Эквивалентный диаметр для теплоносителя, движущегося в межтрубном пространстве, определяется по формуле

где f и Р, Dвн, dн и N — площадь поперечного сечения для прохода теплоносителя в межтрубном пространстве и смоченный им периметр, внутренний диаметр кожуха (обечайки), наружный диаметр трубок и их количество.

Для расчета теплоотдачи и гидравлического сопротивления пластинчатых теплообменников рекомендуется находить эквивалентный диаметр при течении между пластинами, например, по формуле:

где V — объем между пластинами; F — площадь смоченной поверхности.

Поскольку индивидуальные характеристики пластин изменяются в широких пределах, то для определения интенсивности теплоотдачи можно рекомендовать формулы (Справочник по теплообменникам. Т.2. М.: Энергоатомиздат, 1987. — 352 с.):

а) для ламинарного режима течения (при Re 1000) (9)

В формуле (8) величина Н соответствует высоте пластины.

Рассмотрение областей применения формул (8) и (9) свидетельствует о том, что течение между профилированными пластинами приводит к турбулизации потока, так что область ламинарного режима ограничена сверху Re N = L/l,

так что при выбранном поперечном сечении полностью определена конструкция этого теплообменника.

Выбор габаритов одной пластины, т. е. задание площади ее поверхности F1, дает следующее количество пластин в пластинчатом теплообменнике:

Расчеты производятся итерационно до получения приемлемых для технического использования габаритов теплообменного аппарата и допустимых падений давления в нем.

Следует иметь в виду, что при проектировании испарителей и конденсаторов коэффициенты теплоотдачи со стороны сред, претерпевающих изменение агрегатного состояния, приходится определять по соответствующим зависимостям для процессов кипения и конденсации.

Поверочный расчет рекуперативного теплообменника.

Известна конструкция теплообменника, и следует выяснить, обеспечивает ли он требуемую при его использовании теплопроизводительность Q, равную согласно (2)

В качестве исходной информации для расчета располагаем величинами расходов теплоносителей М1 и М2, значениями температуры одной из движущихся сред на входе в аппарат Tf1,1 и на выходе из него Tf1,2, температуры Tf2,1, второй среды на входе в аппарат и их теплофизическими свойствами, длиной одной трубки l и их количеством N кожухотрубчатого теплообменника, площадью теплообменной поверхности F1 одной пластины и их количеством N в пластинчатом теплообменнике, площадями f1, и f2 поперечных сечений для прохода теплоносителей и направлением их взаимного течения.

Тепловой расчет производится согласно зависимостей, приведенных в настоящей статье. Однако, не требуется делать итерации, вызванные необходимостью достижения приемлемых скоростей w1 и w2 теплоносителей в теплообменнике.

Полученные в результате такого расчета величины Lр или Fp сравнивают с их действительными значениями L или F в имеющемся теплообменнике. Если оказывается, что расчетные величины Lp или Fp меньше, чем действительные L или F, то поступивший теплообменный аппарат пригоден для использования. В противном случае надо выбрать другой теплообменник.

При проведении и конструкторского, и поверочного расчета следует иметь в виду, что на практике нужен запас величины тепло-обменной поверхности, так как она в процессе эксплуатации, как правило, загрязняется: на ней откладывается накипь, кокс, зола и др.

Источник: Теория и прикладные задачи тепломассопереноса: учебное пособие / Н. М. Цирельман. — М.: Машиностроение, 2011. — 503 с.

http://www.rosteplo.ru/w/%D0%A0%D0%B0%D1%81%D1%87%D0%B5%D1%82_%D1%80%D0%B5%D0%BA%D1%83%D0%BF%D0%B5%D1%80%D0%B0%D1%82%D0%B8%D0%B2%D0%BD%D1%8B%D1%85_%D1%82%D0%B5%D0%BF%D0%BB%D0%BE%D0%BE%D0%B1%D0%BC%D0%B5%D0%BD%D0%BD%D1%8B%D1%85_%D0%B0%D0%BF%D0%BF%D0%B0%D1%80%D0%B0%D1%82%D0%BE%D0%B2

http://energoworld.ru/theory/konstruktorskiy-raschet-rekuperativnogo-teploobmennika/