Курсовая работа: Расчет ректификационной колонны для разделения бинарной смеси бензолтолуол

| Название: Расчет ректификационной колонны для разделения бинарной смеси бензолтолуол Раздел: Промышленность, производство Тип: курсовая работа Добавлен 14:27:34 14 декабря 2010 Похожие работы Просмотров: 1074 Комментариев: 21 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Компонент | Относительная летучесть,  | Содержание компонента x’Fi | Содержание компонента в дистилляте  | Содержание компонента в остатке  |

| С2Н6 | 21,227 | 0,0002 | 0,0005 | 0,0000 |

| С3Н8 | 13,614 | 0,4099 | 0,9295 | 0,0800 |

| и-С4Н10 | 8,476 | 0,0768 | 0,0398 | 0,1004 |

| С4Н10 | 6,580 | 0,2939 | 0,0301 | 0,4614 |

| и-С5Н12 | 3,056 | 0,0711 | 0,0000 | 0,1162 |

| С5Н12 | 2,502 | 0,0899 | 0,0000 | 0,1470 |

| С6Н14 | 1,000 | 0,0581 | 0,0000 | 0,0950 |

| 1,0000 | 1,0000 | 1,0000 |

Используя результаты расчета, представленные в таблице 3, определим коэффициенты распределения:

Относительные летучести

Минимальное число тарелок во втором приближении

Результаты последовательных приближений представлены в таблицах 7, 8 и 9.

Таблица 7 – Приближения: 2,3,4

| Компо-нент | Приближения | |||||

| второе | третье | четвёртое | ||||

| y (2) i,D | x (2) i,W | y (3) i,D | x (3) i,W | y (4) i,D | x (4) i,W | |

| С2Н6 | 0.000424 | 0.000037 | 0.000475 | 0.0000046 | 0.0004782 | 0.0000023 |

| С3Н8 | 0.823702 | 0.147189848 | 0.929487 | 0.08001985 | 0.9295094 | 0.0800056 |

| и-С4Н10 | 0.12261 | 0.047792136 | 0.082381 | 0.07333621 | 0.0501568 | 0.0937975 |

| С4Н10 | 0.391899 | 0.231743494 | 0.128606 | 0.39892549 | 0.0465468 | 0.4510300 |

| и-С5Н12 | 0.042667 | 0.089164112 | 0.00085 | 0.11571628 | 0.0000822 | 0.1162041 |

| С5Н12 | 0.04152 | 0.120613693 | 0.000402 | 0.14672218 | 0.0000283 | 0.1469595 |

| С6Н14 | 0.006894 | 0.090605529 | 2.83E-06 | 0.09498112 | 0.0000000 | 0.0949829 |

| å | 1.429716 | 0.727145314 | 1.142204 | 0.90970571 | 1.0268018 | 0.9829818 |

| ¾¾ | am 2 | ak 2 | am 3 | ak 3 | am 4 | ak 4 |

| 13.61635 | 4.909728 | 13.61539 | 6.27872 | 13.61516 | 6.619071 | |

| N (2) min | N (3) min | N (4) min | ||||

| 4.930173 | 6.49717 | 6.972873 | ||||

| a 2 e | a 3 e | a 4 e | ||||

| 8.27874 | 9.333664 | 9.577046 | ||||

| ym (2) | yk (2) | ym (3) | yk (3) | ym (4) | yk (4) | |

| 11.62097 | 0.255811 | 11.6237 | 0.107217 | 11.62466 | 0.082713 |

Таблица 8 — Приближения: 5,6,7

| Компо-нент | Приближения | |||||

| пятое | шестое | седьмое | ||||

| y (5) i,D | x (5) i,W | y (6) i,D | x (6) i,W | y (7) i,D | x (7) i,W | |

| С2Н6 | 0.0004789 | 0.0000019 | 0.000479 | 0.000002 | 0.000479 | 0.000002 |

| С3Н8 | 0.9295179 | 0.0800002 | 0.929521 | 0.079998 | 0.929521 | 0.079998 |

| и-С4Н10 | 0.0421958 | 0.0988525 | 0.039855 | 0.100339 | 0.039832 | 0.100353 |

| С4Н10 | 0.0335429 | 0.4592870 | 0.030174 | 0.461426 | 0.030142 | 0.461446 |

| и-С5Н12 | 0.0000404 | 0.1162306 | 3.22E-05 | 0.116236 | 0.000032 | 0.116236 |

| С5Н12 | 0.0000127 | 0.1469694 | 9.78E-06 | 0.146971 | 0.000010 | 0.146971 |

| С6Н14 | 0.0000000 | 0.0949829 | 9.19E-09 | 0.094983 | 0.000000 | 0.094983 |

| å | 1.0057885 | 0.9963245 | 1.000071 | 0.999955 | 1.000016 | 0.999990 |

| ¾¾ | am 5 | ak 5 | am 6 | ak 6 | am 7 | ak 7 |

| 13.6151 | 6.698811 | 13.61509 | 6.717363 | 13.61508 | 6.721674 | |

| N (5) min | N (6) min | N (7) min | ||||

| 7.118413 | 7.124885 | 7.12639 | ||||

| a 5 e | a 6 e | a 7 e | ||||

| 9.633132 | 9.646133 | 9.64915069 | ||||

| ym (5) | yk (5) | ym (6) | yk (6) | ym (7) | yk (7) | |

| 11.62492 | 0.077594 | 11.62498 | 0.076435 | 11.625 | 0.076168 |

Таблица 9 — Приближения: 8,9,10

| Kомпо-нент | Приближения | |||||

| восьмое | девятое | десятое | ||||

| y (8) i,D | x (8) i,W | y (9) i,D | x (9) i,W | y (10) i,D | x (10) i,W | |

| С2Н6 | 0.00047 | 0.00002 | 0.00048 | 0.00000 | 0.00048 | 0.00000 |

| С3Н8 | 0.92952 | 0.07999 | 0.92952 | 0.07999 | 0.92952 | 0.08000 |

| и-С4Н10 | 0.03982 | 0.10036 | 0.03982 | 0.10036 | 0.03983 | 0.10036 |

| С4Н10 | 0.03013 | 0.46145 | 0.03013 | 0.46145 | 0.03013 | 0.46145 |

| и-С5Н12 | 0.00003 | 0.11624 | 0.00003 | 0.11624 | 0.00003 | 0.11624 |

| С5Н12 | 0.00001 | 0.14697 | 0.00001 | 0.14697 | 0.00001 | 0.14697 |

| С6Н14 | 0.00000 | 0.09498 | 0.00000 | 0.09499 | 0.00000 | 0.09498 |

| å | 1.00004 | 0.99999 | 1.0000038 | 1.00000 | 1.00000 | 1.00000 |

| ¾¾ | am 8 | ak 8 | am 9 | ak 9 | am 10 | ak 10 |

| 13.61508 | 6.722676 | 13.61508 | 6.722962 | |||

| N (8) min | N (9) min | N (10) min | ||||

| 7.12639 | 7.126739 | 7.126821 | ||||

| a 8 e | a 9 e | a 10 e | ||||

| 9.649852 | 9.650014 | 9.650052 | ||||

| ym (8) | yk (8) | ym (9) | yk (9) | ym (10) | yk (10) | |

| 11.625 | 0.076106 | 11.625 | 0.076091 | 11.625 | 0.076088 |

Число теоретических тарелок в колонне находится как оптимальное по формуле:

Число реальных тарелок определяется с учетом эффективности выбранного типа тарелок

где η коэффициент полезного действия тарелки, в данном случае ведется расчет для клапанной тарелки η = 0,35

Для определения количества тарелок в концентрационной части колонны используем уравнение Фенске:

В качестве i-го и (i +1) –го компонентов следует принимать распределенные компоненты, т.е. х ¢ i,D> 0, х ¢ i+1,D> 0, х ¢ I,W > 0, х ¢ i+1,W >0. Для расчёта используем концентрации н-бутана и изо-пентана.

Следовательно, концентрационная секция колонны должна иметь 8 тарелок, а отгонная – 21.

Ректификационные колонны

Ректификационные колонны широко применяются на технологических установках НПЗ и НХЗ для разделения смесей. Схема типовой ректификационной колонны приведена на рис. 8.3. Целью расчета ректификационных колонн является определение параметров технологического режима и размеров аппарата. К параметрам режима относятся: рабочее давление в аппарате, температуры входа и выхода различных материальных потоков, расход теплоты на испарение остатка и расход холода на конденсацию дистиллята.

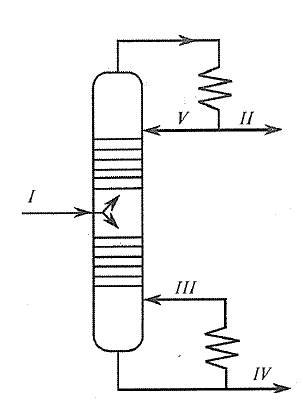

Рис. 22. Схема ректификационной колонны:

/— сырье; //— ректификат; III — циркулирующая горячая струя; IV — остаток; V — холодное орошение

Прежде, чем приступить к определению параметров режима, составляют материальный баланс колонны, бази-// руясь на данных об исходном сырье

и четкости разделения. Затем определяют давление в колонне. Критерием для выбора давления, как правило, являются соображения технологического характера. Так, повышенное давление применяется при разделении компонентов с низкими температурами кипения, например сжиженных газов. При ректификации под давлением повышается температура конденсации паров iv дистиллятов, что позволяет использовать для конденсации недорогие хладагенты — воду и воздух. Понижение давления необходимо, когда разделению подлежат высококипящие и термически нестабильные компоненты (тяжелые фракции нефти, синтетические жирные кислоты и т. п.). В остальных случаях ректификация проводится при давлении, близком к атмосферному: в рефлюксной емкости давление равно 0,1 МПа, а на верху колонны — на 0,015—0,03 МПа выше. Часто выбор давления определяется требуемым фазовым состоянием в емкости.

Температурный режим колонны устанавливают на основании данных о составе внешних потоков. При ректификации многокомпонентных смесей, которая осуществляется на многих технологических установках НПЗ и НХЗ, температуры находят в результате подбора таких значений температур, при которых удовлетворяются следующие уравнения:

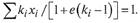

1) для жидкого потока

2) для парового потока

3) для парожидкостного потока с заданной мольной долей отгона е:

Здесь и далее х, у — мольные концентрации компонентов жидкого и парового потока соответственно; к — константа равновесия.

При ректификации сложных смесей (нефть, продукты ее переработки) температуры потоков можно определять по аналогии с многокомпонентными смесями (например, разбивая нефть или широкую углеводородную фракцию на узкие фракции, которые затем приравниваются к индивидуальным соединениям) или по кривым однократного испарения (ОИ).

Линии ОИ можно построить на основании экспериментальных • данных. Для приближенных вычислений используют методы расчета кривых ОИ по линиям истинных температур кипения (ИТК) или разгонки по ГОСТ. Существуют методы построения ОИ, предложенные российскими учеными С. Н. Обрядчиковым, Е. В. Смидович, Н. А. Пирумовым, американскими специалистами В. Л. Нельсоном и Д. Харви.

Температуру верха колонны определяют, используя уравнение (8.3), или как температуру 100%-го отгона на кривой ОИ ректификата. При расчете температуры верха колонны, работающей с подачей водяного пара и острого испаряющегося орошения, следует учитывать парциальное давление паров воды и орошения. Температуру низа колонны определяют, используя уравнение (8.2), или как температуру нулевого отгона на кривой ОИ остатка. В колоннах, работающих с подачей водяного пара, температуру низа находят на основании опытных данных или по уравнению теплового баланса отгонной части, задаваясь количеством фракции, которое необходимо отпарить из остатка. В последнем случае рекомендуется, чтобы количество образовавшихся паров не превышало 25—30 % от остатка.

При определении температуры сырья необходимо знать, в каком состоянии оно должно поступать в колонну. Если сырье будет поступать в жидком виде, то при расчете используют уравнение (8.2), если в парообразном — уравнение (8.3), а если в парожидко-стном состоянии — уравнение (8.4).

При использовании для расчета линий ОИ температура ввода сырья может соответствовать точке нулевого и 100%-го отгона или некоторой точке на кривой, зависящей от доли отгона. В случае сложных колонн приходится определять также температуру вывода боковых погонов. Эту температуру рекомендуется находить, применяя уравнение (8.2), или как температуру начала ОИ при нулевой доле отгона и парциальном давлении паров выводимой фракции. Для продуктов, у которых температура выкипания 50 % (t50) находится в пределах от 175 до 345 °С, можно воспользоваться эмпирическим уравнением

Основными параметрами, определяющими заданное разделение в процессе ректификации, являются флегмовое число (кратность орошения) и число ректификационных тарелок. Флегмовое число представляет собой отношение количества горячего орошения, вводимого в колонну, к количеству дистиллята. Увеличение флегмового числа позволяет уменьшить число тарелок, и наоборот. При минимальном флегмовом числе Ямин необходимое число тарелок будет бесконечным. Реальные условия работы колонны соответствуют оптимальному флегмовому числу Rom и оптимальному числу тарелок.

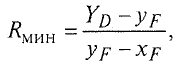

Для бинарных смесей

где

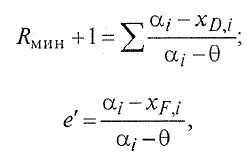

Для многокомпонентных смесей RMm можно определить с помощью метода Андервуда. Расчет ведут, применяя следующие уравнения:

где a,- — коэффициент относительной летучести компонента / смеси; xDJ, xFJ — мольные концентрации компонента / в дистилляте и жидкой фазе сырья соответственно; 0 — корень уравнения, который определяется методом последовательных приближений; ё — мольная доля отгона сырья на входе в колонну.

Коэффициент относительной летучести а представляет собой отношение константы равновесия компонента смеси к константе равновесия самого тяжелого ключевого компонента сырья, рассчитываемое для средней температуры в колонне. Ключевыми называются пограничные компоненты, между которыми проводится заданное разделение: наименее летучий компонент дистиллята будет легким ключевым, а наиболее летучий компонент остатка — тяжелым ключевым.

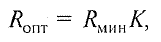

Оптимальное флегмовое число находится по выражению

где К= 1,15—1,55 — для колонн, работающих при атмосферном и повышенном давлении, К= 1,3—2,6 — для вакуумных колонн.

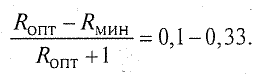

Для оценки оптимального флегмового числа можно также использовать формулу, рекомендованную Гиллилендом:

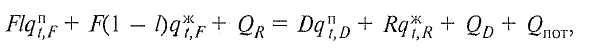

Располагая материальным балансом и сведениями о температурном режиме и кратности орошения, составляют тепловой баланс колонны. Тепловой баланс простой ректификационной колонны имеет вид:

где F, R, D — количество сырья, остатка и дистиллята соответственно; /— массовая доля отгона сырья на входе в колонну; qlF, q’fF, q»D, q’fR — энтальпия паровой и жидкой фаз сырья, паров дистиллята, жидкого остатка соответствен-, но; QD — количество теплоты, отводимой орошением; QR — количество теплоты, вносимой в низ колонны из печи или из кипятильника [QR = Rom D(q»D — 3 /с; w — допустимая скорость паров в колонне, м/с.

Величину w рассчитывают по формуле

Здесь рж, рп — плотность жидкости и паров соответственно, кг/м 3 ; Сшкс — коэффициент, зависящий от типа применяемой тарелки, расстояния между тарелками, нагрузки по жидкости, поверхностного натяжения жидкости.

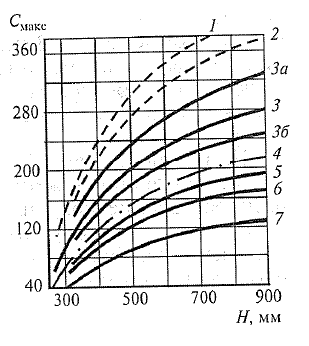

Значение Сшкс находят по графику, приведенному на рис. 24. Детальный гидравлический расчет ректификационных тарелок проводится по специальным методикам, приведенным в литературе. В процессе расчета находят допустимую скорость жидкости в сливном стакане, гидравлическое сопротивление орошаемой тарелки, величину межтарельчатого уноса жидкости, размер наиболее узкого сечения перелива, высоту слоя жидкости в сливном устройстве, величину вылета ниспадающей струи жидкости, время пребывания жидкости на тарелке, диапазон устойчивой работы тарелки.

Рис. 24. График для определения допустимой скорости паров в ректификационных колоннах:

7 — ситчатые, каскадные и решетчатые тарелки (при максимально допустимой производительности); 2 — ситчатые, каскадные и решетчатые тарелки (при нормальной производительности), тарелки с круглыми колпачками; 3 — тарелки с S-образны-ми элементами и желобчатыми колпачками при жидкостной нагрузке 20-40 м 3 /(м • ч); За —• то же для условий, когда нагрузка меньше 20 м 3 /(м • ч); 36 — то же для условий, когда нагрузка больше 40 м 3 /(м • ч); 4 — вакуумные колонны с брызгоулав-ливающими устройствами; 5 — отпарные колонны абсорбционных установок; 6 — абсорбционные колонны; 7 — вакуумные колонны; Смш. — коэффициент, зависящий от типа применяемой тарелки, м/с; Я — расстояние между тарелками, мм

Для гидравлического расчета ректификационных колонн с учетом внутренних устройств (различной конфигурации тарелки или насадки) также используются программы Hysys и Pro II.

Корпуса ректификационных колонн изготавливаются машиностроительными заводами в Дзержинске (Нижегородская область), Волгограде, Подольске, Туймазах (Татарстан), на Ижорском заводе. Изготовителями ректификационных тарелок являются заводы в Туймазах, Алексине (Тульская область), Дзержинске, Черновцах (Украина).

Дата добавления: 2015-08-11 ; просмотров: 6872 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

http://megaobuchalka.ru/1/30744.html

http://helpiks.org/4-71448.html

(1)

(1) (1*)

(1*) , (8)

, (8) ;

; ;

; ,

, , (9).

, (9). 1,646

1,646 4,782

4,782