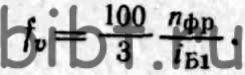

Кинематическая схема зубофрезерного полуавтомата 53А20Ф4 с ЧПУ. Главное движение. Движения подачи.

Кинематика полуавтомата 53А20Ф4 выполнена с жесткой связью в цепи деления и безгитарной наладкой связей вращения заготовки и инструмента, перемещений инструмента и заготовки. Согласование движений в полуавтомате осуществляется дополнительным вращением дифференциала, встроенного в кинематическую цепь деления. Скорости вращения привода дифференциала согласованы с вращением и перемещением инструмента через интерполяторы устройства ЧПУ.

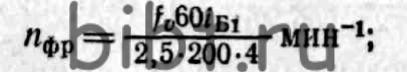

Главное движение зубофрезерного полуавтомата 53А20Ф4 осуществляется от двигателя постоянного тока M1 (N = 7 кВт, n=1200 мин -1 ), питаемого от тиристорного преобразователя. Движение шпинделю фрезы передается через зубчатую пару z = 36-36, блок Б1, зубчатые пары z = 23-23, z = 23-23, z = 25-100. При переключении блока Б1 получаем два диапазона частот вращения фрезы 80-180 мин -1 и 181-300 мин -1 . Частота вращения фрезы определяется по формуле

где f v — частота управления приводом фрезы; i Б1 — передаточное отношение блока Б1; 2,5 — передаточное число мультипликатора резольвера главного привода; 200 — коэффициент деления шага (взят из характеристики устройства ЧПУ); 4 — постоянное передаточное число зубчатых колес привода.

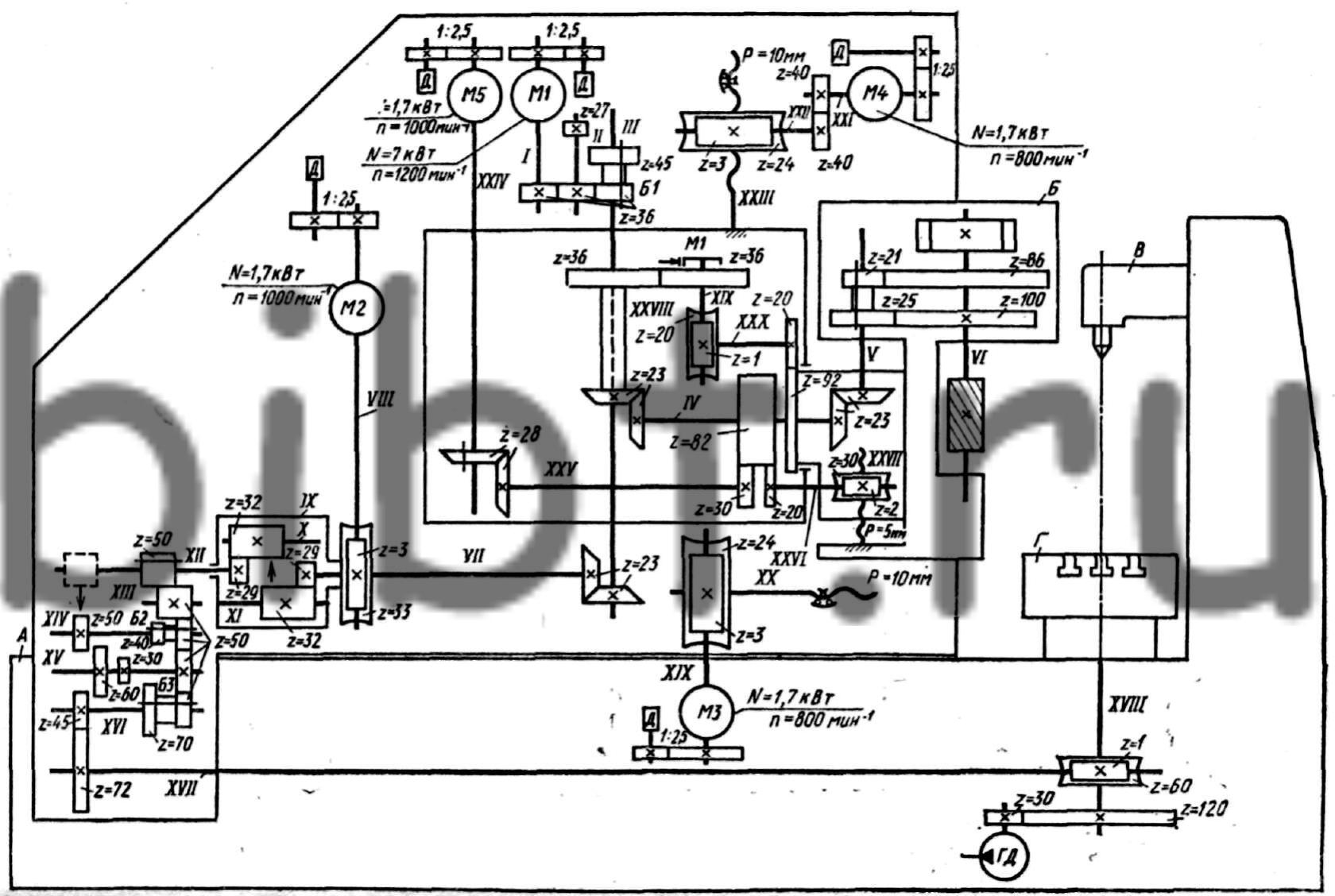

Тогда частота управления приводом (Гц)

На шпиндель VI насажен маховик со встроенным в него фрикционным тормозом. Тормоз состоит из зубчатых колес z=21-86 с передаточным отношением на 0,1 больше, чем передаточное отношение колес z=25-100, что заставляет их вращаться с проскальзыванием относительно маховика, в котором находятся прижимные кулачки. Усилие прижима кулачков к фрикционному диску, жестко сидящему на колесе z=86, регулируется пружинами.

Увеличить

Рис. 149. Кинематическая схема зубофрезерного полуавтомата 53А20Ф4 с ЧПУ

Движения подачи зубофрезерного полуавтомата 53А20Ф4 . В качестве приводов подач по координатам X, Y, Z, W’ на станке используются высокомоментные двигатели постоянного тока.

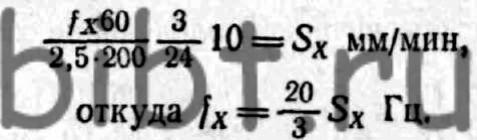

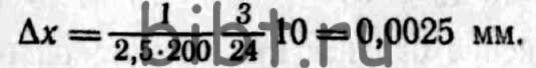

Радиальная подача фрезы (координата X) осуществляется от электродвигателя М3 (N = 1,7 кВт, n=800 мин -1 ) через червячную передачу z = 3-24 и винт-гайку качения с шагом Р = 10 мм. Частота управления приводом радиальной подачи f x определяется из уравнения кинематического баланса между частотой вращения двигателя М3 и радиальной подачей Sx от ходового винта:

Дискретность перемещения по координате X

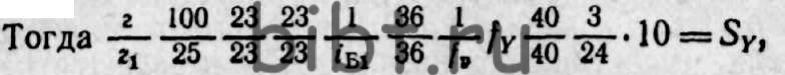

Вертикальная подача фрезы (координата Y) осуществляется от электродвигателя M4 (N = 1,7 кВт, n= 800 мин -1 ) через передачи z=40-40, z=3-24 и винт — гайку качения о шагом Р=10 мм.

За один оборот стола фреза проходит вдоль оси колеса путь, равный величине вертикальной подачи S Y , за это же время фреза сделает z/z 1 оборотов, где z — число нарезаемых зубьев, z 1 — число заходов фрезы.

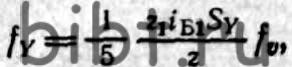

где f Y — частота управления приводом

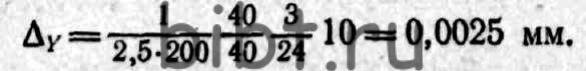

вертикальной подачи, Гц. Дискретность перемещения по координате Y

Тангенциальная подача фрезы (координата Z) осуществляется электродвигателем М5 (N = 1,7 кВт, n=1000 мин -1 ), М= 17 Н*м) через зубчатые пары z = 28-28, z = 30-82, z = 82-20, червячную передачу z = 2-30 и винт — гайку качения с шагом Р = = 5 мм. Уравнение кинематического баланса связывает вращение фрезы с ее перемещением S Z (мм) за один оборот стола (фреза за это время сделает z/z 1 оборотов). Тогда

Практическая работа №10 «Составление уравнения кинематических цепей зубообрабатывающего станка»»

Инструкционная карта по дисциплине «Обработка металлов резанием, станки и инструменты» к практической работе №10 на тему «Составление уравнения кинематических цепей зубообрабатывающего станка» измененная и дополненная.

Просмотр содержимого документа

«Практическая работа №10 «Составление уравнения кинематических цепей зубообрабатывающего станка»»»

ИНСТРУКЦИОННАЯ КАРТА № 10

ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 6.3 Зубообрабатывающие станки

ПРАКТИЧЕСКАЯ РАБОТА №10

Тема «Составление уравнения кинематических цепей зубообрабатывающего станка»

Цель работы: Сформировать навыки составления уравнения кинематических цепей зубообрабатывающего станка.

Оборудование: Справочная литература, инструкционная карта, калькулятор.

Зубофрезерный станок, https://www.youtube.com/watch?v=QaQ1dYfn6Oc

Настройка зубофрезерного станка,

Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова. — М.: Машиностроение, 1986

Среди различных зубообрабатывающих станков наиболее распространены зубофрезерные станки, работающие червячной фрезой. К таким станкам относится станок 5М324А, конструктивные особенности которого во многом характерны для станков зубофрезерной группы. Станок предназначен для нарезания цилиндрических и червячных зубчатых колес в условиях крупносерийного и серийного производства.

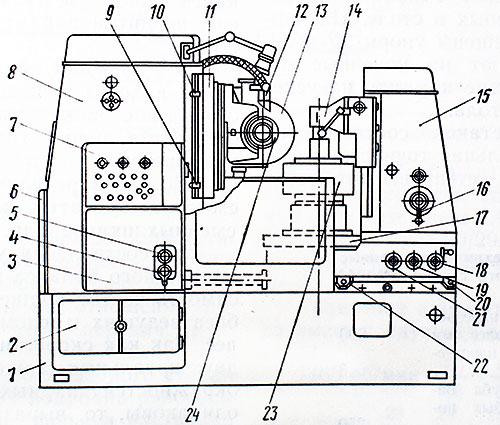

Устройство зубофрезерного станка 5М324А (5К324А)

Станок 5М324А (рисунок 1) состоит из станины 1, на которой жестко закреплена стойка 8 и перемещается стол 17, с контрподдержкой 15. По направляющим стойки в вертикальном направлении перемещается каретка 11 с суппортом 13, несущим инструмент. В станине 1 размещены коробка 2 со сменными зубчатыми колесами гитары главного движения. Главный электродвигатель, приводящий во вращение стол с нарезаемым зубчатым колесом 23 и инструментальный шпиндель с червячной фрезой 24, находится с задней стороны станины. В станине размещен транспортер стружки, приводимый во вращение от отдельного электродвигателя. Резервуар для СОЖ находится в станине, откуда она насосом подается в зону обработки, а ее количество регулируется краном 12. Стойка 8 служит для размещения коробки 3 с механизмами перемещения каретки 11, которую можно перемещать вручную за квадрат 5 или автоматически, поворачивая рукоятку 4 в положение включения автоматической подачи. Под крышкой в находятся сменные зубчатые колеса гитары деления и сменные зубчатые колеса гитары дифференциала. На передней стенке стойки укреплен пульт управления 7. Каретка 11 снабжена передвигаемыми упорами 9 и 10, которые регулируют величину хода каретки. Упоры воздействуют на расположенные в стойке конечные выключатели, отключающие электродвигатель вертикального перемещения каретки. В корпусе стола 17 находится шпиндель, на котором устанавливают нарезаемое зубчатое колесо 23. Сверху корпуса стола 17 жестко закрепленаконтрподдержка 15 с поворотным кронштейном 14, который служит для центрирования оправки с заготовкой. Кронштейн поднимается и опускается гидроцилиндром, управляемым вручную краном 16. Корпус стола 17 можно перемещать вручную, вращая винт с квадратом 19. Рукояткой 18 устанавливают в определенное положение упоры стола. Вращением вручную валика 21 осуществляют смазку механизмов, расположенных в столе. На корпусе стола размещены упоры 20 и 22, которые нажимают на конечные выключатели, дающие команду на ускоренный подвод стола. По точности станок соответствует классу H (нормальная точность) и обладает высокой степенью автоматизации. Основные технические данные зубофрезерного станка 5М324А:

— Наибольший диаметр нарезаемых прямозубых колес, мм 500

— Наибольший модуль нарезаемых колес, мм 8

— Наибольшая длина зуба нарезаемых прямозубых колес, мм 350

— Наибольший угол наклона зубьев, град ±60

— Наименьшее число нарезаемых зубьев 12

— Наибольшие размеры устанавливаемой червячной фрезы, мм:

— Частота вращения червячной фрезы, об/мин 50 . . . 315

— Пределы вертикальной подачи червячной фрезы, мм /об 0,68 . . . 6,10

— Пределы радиальной подачи стола, мм/об 0,20 . 1,85

Рисунок 1 — Зубофрезерный станок 5М324А:

1 — станина, 2— коробка скоростей, 3 — распределительная коробка, 4 — валик ручного перемещения каретки, S — рукоятка автоматического перемещения каретки, 6 — коробка деления, 7 — пульт управления, 8 — стойка, 9, 10 — упоры регулирования хода каретки, 11 — каретка, 12 — кран охлаждения, 13 — суппорт, 14 — кронштейн, 15 — контрподдержка, 16 — кран перемещения кронштейна, 17 — стол, 18 — рукоятка установки упоров, 19 — винт перемещения стола, 20, 22 — упоры подвода стола, 21 — рукоятка смазки стола, 23 — заготовка, 24 — червячная фреза

В станке инструмент и заготовка связаны между собой и с источником движения, которым чаще всего является электродвигатель. Последовательный ряд сцепляющихся пар зубчатых, червячных и ременных передач, по которым вращение от какого-либо вала передается исполнительному органу, называют кинематической цепью. Так как параметры обработки зубчатых колес разнообразны и зависят от числа обрабатываемых зубьев, модуля, применяемого инструмента и т. д., то каждая кинематическая цепь имеет свой орган настройки. Кинематическая настройка станка в основном сводится к определению параметров органов настройки, с помощью которых должно быть достигнуто необходимое перемещение конечных звеньев кинематической цепи. Такие перемещения называют расчетными и используют для составления уравнения кинематического баланса, в которое еще входит и параметр органа настройки. Из уравнения кинематического баланса находят зависимость параметра органа настройки от постоянных коэффициентов цепи. Такая зависимость называется формулой настройки. По ней определяют числа зубьев сменных зубчатых колес, диаметры сменных шкивов и др. При составлении уравнения кинематического баланса используют зависимость частот вращения от чисел зубьев ведущих и ведомых зубчатых колес. Так как скорости вращения точек двух начальных (тоже и делительных) окружностей парных зубчатых колес одинаковы, то, выразив их через диаметр и частоту вращения, можно записать π*d1*n1 = π*d2*n2 или, заменив диаметр зубчатого колеса на его выражение через модуль и число зубьев, имеем π*mz1*n1 = π*mz2*n2.

где n2 — частота вращения ведомого зубчатого колеса; n1 — частота вращения ведущего зубчатого колеса; z1/z2 — передаточное отношение (i) зубчатой передачи. Передаточное отношение кинематической цепи, связывающее вращение каких-либо ее валов, равно произведению передаточных отношений составляющих эту цепь передач: ie = i1*i2*i3.

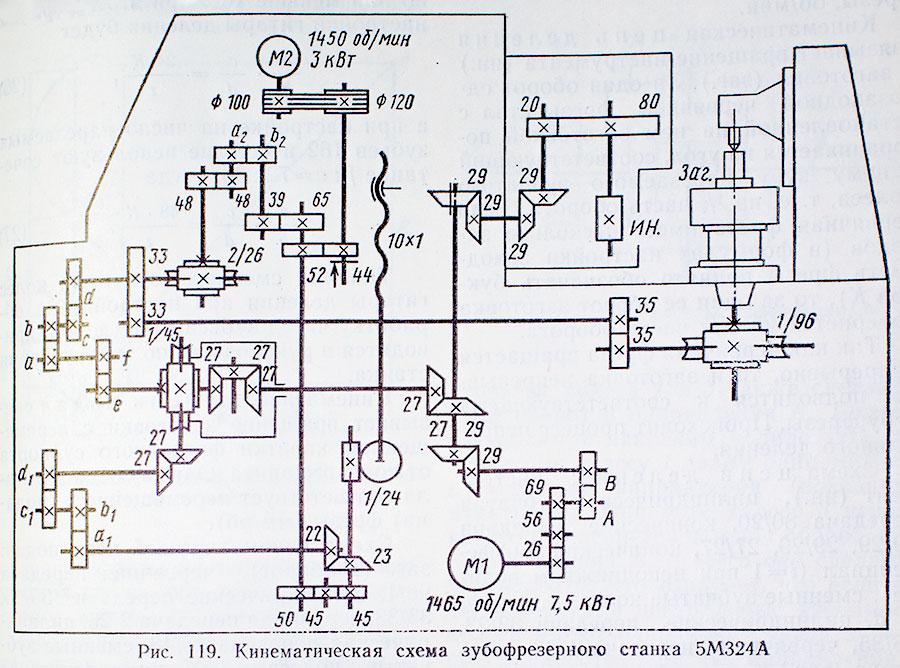

Рисунок 2 – Кинематическая схема зубофрезерного станка

На примере зубофрезерного станка 5М324А (рисунок 2) подробно разберем методику вывода формул настройки кинематических цепей зубообрабатывающих станков. Кинематическая схема станка слагается из следующих кинематических цепей: главного движения, деления, подач и дифференциала.

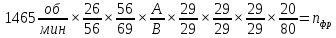

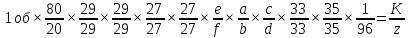

Цепь главного движения связывает вращение инструмента (ин.) с вращением главного электродвигателя следующим образом: электродвигатель М1 (1465об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент. Уравнение кинематического баланса имеет следующее выражение:

Конечные звенья обозначены: заг. — заготовка, ин. — инструмент, M1, М2 — электродвигатели. Решая это уравнение, находим формулу настройки гитары главного движения

где А и В — числа зубьев сменных зубчатых колес; nфр — частота вращения фрезы, об/мин.

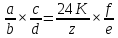

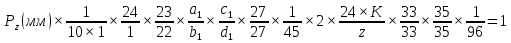

Кинематическая цепь деления связывает вращение инструмента (ин.) и заготовки (заг.). За один оборот однозаходной червячной фрезы стол с установленной на нем заготовкой поворачивается на угол, соответствующий одному зубу нарезаемого зубчатого колеса, т. е. на 1/z часть оборота. Если червячная фреза имеет несколько заходов (в формулах настройки заходность фрезы принято обозначать буквой К), то за один ее оборот заготовка повернется на K/z часть оборота. Так как червячная фреза вращается непрерывно, то и заготовка непрерывно подводится к соответствующему зубу фрезы. Происходит процесс непрерывного деления. Схема цепи деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка (заг.). Орган настройки этой кинематической цепи со сменными зубчатыми колесами а, b, с, d, е и f называют гитарой деления. Уравнение кинематического баланса:

отсюда находим формулу настройки гитары деления, включающую в искомой части зубчатые колеса с числами зубьев а, Ь, с и d:

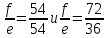

Зубчатые колеса е и f устанавливают на постоянные оси в двух сочетаниях чисел зубьев:

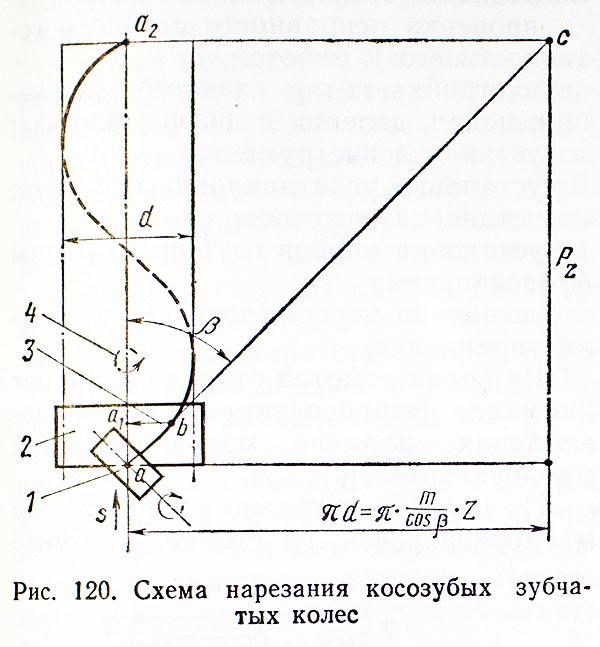

Рисунок 3 — Схема нарезания косозубых зубчатых колёс

Первое сочетание используют, если число зубьев нарезаемого колеса равно или меньше 161, при этом формула настройки гитары деления будет

а при настройке на число нарезаемых зубьев 162 и больше используют сочетание f : е = 72 : 36, тогда

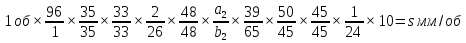

Таблица сменных зубчатых колес гитары деления при настройке на обработку чисел зубьев от 12 до 200 приводится в руководстве по эксплуатации станка. Кинематическая цепь подач связывает вращение заготовки с перемещением каретки фрезерного суппорта от ходового винта. Одному обороту стола соответствует перемещение s (подача) фрезы (мм/об). Схема кинематической цепи подач: заг. (1 оборот), червячная передача 96/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт. Уравнение кинематического баланса:

Отсюда получаем формулу настройки гитары подач где а2 и b2 — числа зубьев сменных зубчатых колес; s — величина вертикальной подачи, мм/об.

Кинематическая цепь дифференциала включается при нарезании косозубых зубчатых колес и связывает вращение заготовки с ходовым винтом вертикальной подачи (10×1). Схема нарезания таких зубчатых колес приведена на рис. 120. Нарезается правое зубчатое колесо 2 с перемещением червячной фрезы 1 в направлении снизу вверх вдоль оси зубчатого колеса, которое вращается в направлении 4. При перемещении фрезы из точки «а» в точку «a1», точка «b» зубчатого колеса также должна переместиться в точку «a1» — в данном случае в направлении 3, противоположном основному вращению 4. При прохождении фрезой пути из точки «а» в точку «а2», равного ходу зуба Pz, заготовка повернется на один оборот в направлении 3. Из геометрических построений, приведенных на рисунке 3, получим ход зуба по делительной окружности

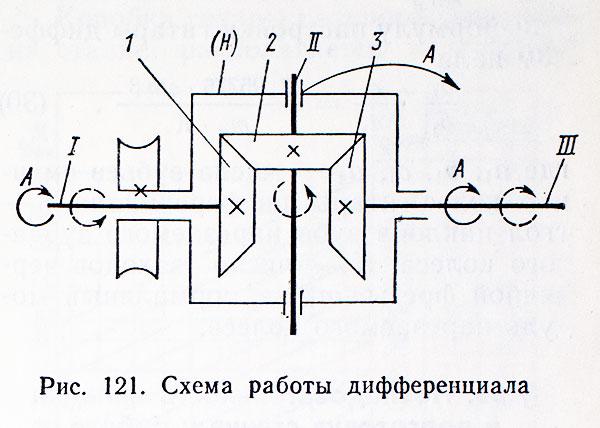

В этой кинематической цепи основную роль играет механизм, называемый дифференциалом, назначение которого суммировать два вращательных движения (складывать или вычитать). В зубообрабатывающих станках применяют цилиндрические и конические дифференциалы. Принцип работы конического дифференциала показан на рисунке 4. Повернем мысленно весь дифференциал вокруг центральной оси I—III на один оборот в направлении А.

При этом зубчатые колеса 1 и 3 также сделают один оборот в направлении А.

Рисунок 4 – Схема работы дифференциала

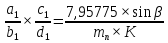

Теперь остановим и закрепим водило (H), а зубчатому колесу 1 дадим один оборот в обратном направлении (показано пунктиром). При этом колесо 3 через колесо 2 повернется на один оборот, но в направлении А, а всего оно сделает два оборота. Это означает, что если в дифференциале центральные зубчатые колеса имеют одинаковые числа зубьев и вращаются в разные направления, то передаточное отношение от водила к любому из центральных колес равно 2. Теперь снова вернемся к кинематической схеме (см. рисунок 2) и составим уравнение кинематического баланса цепи дифференциала, учитывая, что при перемещении инструмента на величину хода зуба (Pz) заготовка повернется на один оборот. Схема цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка. Уравнение кинематического баланса:

Подставив в это уравнение значение Pz и преобразовав его, получим формулу настройки гитары дифференциала

где a1, b1, c1, d1 — числа зубьев сменных колес гитары дифференциала, β — угол наклона зуба нарезаемого зубчатого колеса, К — число заходов червячной фрезы, mn — нормальный модуль нарезаемого колеса.

Посмотреть видео 1. Изучить устройство зубофрезерного станка 5М324А.

Посмотреть видео 2. Изучить схемы цепи главного движения, цепи деления, цепи подач и цепи дифференциала. Изучить уравнения кинематического баланса и вывод формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Ответить на контрольные вопросы.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Цепь главного движения: электродвигатель М1 (1500 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 27/27, 27/27, 27/27, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 27/27, 27/27, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/90, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 90/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/90, заготовка.

Цепь главного движения: электродвигатель М1 (1400 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 96/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Цепь главного движения: электродвигатель М1 (1450 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 27/27, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/86, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 86/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Цепь главного движения: электродвигатель М1 (1460 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/92, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 92/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/92, заготовка.

Цепь главного движения: электродвигатель М1 (1450 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 10/40, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 40/10, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/98, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 98/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/98, заготовка.

Цепь главного движения: электродвигатель М1 (1460 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 27/27, 27/27, 27/27, цилиндрическая передача 20/60, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 60/20, конические передачи 27/27, 27/27, 29/29, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 35/35, 37/37, червячная передача 1/80, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 80/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 29/29, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/80, заготовка.

К какой группе и типу относится станок 5М324А? Расшифруйте марку станка.

Какие зубообрабатывающие станки наиболее распространены?

Перечислите основные конструктивные элементы станка 5М324А. Какому классу точности соответствует станок?

Наибольший диаметр нарезаемых прямозубых колес у станка 5М324А?

Наибольший модуль нарезаемых колес у станка 5М324А?

Что называют кинематической цепью станка?

Какая зависимость называется формулой настройки?

Из каких кинематических цепей складывается кинематическая схема станка?

Что связывает цепь главного движения?

Что связывает кинематическая цепь деления?

Что связывает кинематическая цепь подач?

Что связывает кинематическая цепь дифференциала?

Вывод: в ходе выполнения практической работы мы изучили …………. приобрели навыки …………

Кинематическая структура и настройка зубофрезерного станка модели 5310

Министерство образования и науки Республики Казахстан

Павлодарский государственный университет

им. С. Торайгырова

Факультет металлургии, машиностроения и транспорта

Кафедра машиностроения и стандартизации

КИНЕМАТИЧЕСКАЯ СТРУКТУРА И НАСТРОЙКА ЗУБОФРЕЗЕРНОГО СТАНКА МОДЕЛИ 5310

Методические указания к выполнению лабораторной работы №5 по дисциплине «Металлорежущие станки» для студентов машиностроительных специальностей

(для внутривузовского пользования)

ББК 34.63-5я7

Рекомендовано Учёным советом ПГУ им. С. Торайгырова

кандидат технических наук, профессор .

Составитель: кандидат технических наук, профессор

К41 Кинематическая структура и настройка зубофрезерного станка модели 5310: методические указания к выполнению лабораторных работ по дисциплине «Металлорежущие станки» для студентов машиностроительных специальностей (для внутри вузовского пользования)/сост. . –Павлодар, 2006. –20 с.

В методическом указании приводится принцип работы зубофрезерного станка на основе его кинематической структуры, используемой при нарезании прямозубых и косозубых цилиндрических колес. Изложена методика расчета параметров и их настройки для указанных типов зубчатых колес.

В заключении студентам предлагается оценить качество обработанного на станке зубчатого колеса.

Лабораторная работа является составной частью общего цикла лабораторных работ, предусмотренных по дисциплине «Металлорежущие станки».

©Павлодарский государственный университет

им. С. Торайгырова, 2006

1 Цели и задачи лабораторной работы

1.1 Цель лабораторной работы – изучить принцип работы зубофрезерного станка при обработке прямозубых и косозубых зубчатых колес, произвести расчеты, настройку и наладку станка на обработку заданных зубчатых колес.

1.2 Задачи лабораторной работы:

— изучить настоящее методическое указание;

— получить индивидуальное задание и с помощью преподавателя или учебного мастера в лаборатории ознакомиться со станком;

— согласно выданному варианту задания составить карту наладки (таблица А.1, приложение А) используя для этого расчетную карту (таблица В.1, приложение В) и записать параметры червячной модульной фрезы;

— произвести анализ структуры станка используемой при нарезании прямозубых зубчатых колес, для этого:

а) произвести расчеты параметров для кинематической группы, создающей движение скорости резания Фv(B1B2);

б) произвести анализ и расчеты параметров кинематической группы, создающей движение подачи Фs(П3).

— произвести анализ структуры станка используемой при нарезании косозубых зубчатых колес, для чего:

а) сделать заключение о кинематической группе создающей движение скорости резания Фv(B1B2);

б) произвести анализ и расчеты параметров для кинематической группы, создающей движение винтовой подачи Фs(П3В4).

— заполнить карту наладки (таблица А.2, приложение А);

— произвести настройку станка на нарезание прямозубого зубчатого колеса и выполнить операции по наладке станка; нарезать прямозубое зубчатое колесо;

— произвести настройку станка на нарезание косозубого зубчатого колеса и выполнить операции по наладке станка; нарезать косозубое зубчатое колесо;

— произвести измерение параметров нарезанных зубчатых колес и сделать заключение об их годности;

— составить отчет и защитить его.

2 Назначение и техническая характеристика зубофрезерного станка мод. 5310

Станок предназначен для нарезания цилиндрических прямозубых и косозубых зубчатых колес, а также червячных колес методом тангенциальной подачи и врезания (в методическом указании будет рассмотрено нарезание прямозубых и косозубых колес). В качестве режущего инструмента используется червячная модульная фреза.

Техническая характеристика

Наибольший модуль нарезаемых колес, мм — 4

Наибольший диаметр нарезаемых колес, мм — 200

Наименьший диаметр, мм — 60

Наибольший угол поворота суппорта, град. —

Скорость быстрого перемещения суппорта, м/мин — 0,3

Мощность привода главного движения, кВт — 1,7

3 Принцип нарезания зубьев на зубофрезерном станке

Станок работает по методу обката. Червячная модульная фреза с нарезаемым колесом имитируют собой кинематическую пару рейка – шестерня, в которой фреза воспроизводит рейку, а нарезаемое колесо – шестерню. Червячная модульная фреза представляет собой набор зубчатых реек, равномерно расположенных на цилиндре и сдвинутых друг относительно друга по винтовой линии. Фреза, вращаясь, создает эффект поступательного перемещения рейки. Нарезаемое колесо (заготовка) при этом вращается согласованно с перемещением «рейки» (вращением фрезы), в результате чего на заготовке образуется зубчатый венец с эвольвентным профилем.

Таким образом, образующая производящая линия (профиль зубчатого венца) получается методом обката, реализуемого движением скорости резания Фv (B1B2) (рисунок 3.1), где В1 – вращение фрезы, а В2 – согласованное с ним вращение заготовки. Направляющая линия (форма зуба по длине) получается методом касания, реализуемого двумя движениями: движением скорости резания Фv(B1) и движением подачи Фs (П3), где П3 – поступательное перемещение фрезы вдоль оси заготовки. Но так как вращение В1 уже существует в исполнительном движении Фv (B1B2), то для получения формы зуба достаточно создать движение подачи Фs (П3). Структура станка в этом случае К23 (рисунок 3.1). Эта структура используется при нарезании прямозубых цилиндрических колес.

При нарезании колес с винтовым зубом необходимо создать перемещение фрезы вдоль косого зуба. Но так как этого сделать нельзя (имеется только вертикальные направляющие для суппорта с фрезой), то эффект перемещения вдоль косого зуба создается дополнительным вращением заготовки В4. В этом случае движение подачи становиться сложным Фs(П3В4), а структура станка будет С24 (рисунок 3.2)

В состав первой кинематической группы создающей исполнительное движение скорости резания Фv (B1B2), входят: внутренняя связь с органом настройки ix (гитара обката), внешняя связь с органом настройки iv и источник движения D. В состав второй группы, создающей винтовое движение подачи Фs(П3В4), входят: внутренняя связь с органом настройки iz (гитара дифференциала) и суммирующим механизмом, внешняя связь с органом настройки is (гитара подачи) и источник движения, в качестве которого используется шпиндель заготовки. Дополнительное движение В4 создается от ходового винта через второе входное звено 2 суммирующего механизма.

На основе рассмотренной структуры построена кинематическая схема зубофрезерного станка мод. 5310 (рисунок 3.3), которая будет использована для приобретения навыков расчета и настройки параметров движения.

4 Настройка и наладка станка

Нами будут рассмотрены две частные структуры станка, используемые при нарезании прямозубых и косозубых зубчатых колес.

4.1 Частная структура, используемая при нарезании прямозубых зубчатых колес (К23)

4.1.1 Кинематическая группа, создающая движения скорости резания Фv(B1B2).

Это движение сложное с замкнутой траекторией (зубчатый венец), поэтому необходимо настроить три параметра: траекторию, скорость и направление:

— настройка траектории (профиль зубчатого венца; внутренняя связь).

Условие настройки (УН):

1 об. фрезы →

Z – число зубьев нарезаемого прямозубого колеса.

Уравнение кинематического баланса (УКБ):

1об. фр ·

Передаточное отношение колес перебора

При нарезании колес с прямыми зубьями суммирующий механизм (дифференциал) из работы исключается установкой на выходной вал дифференциала кулачковой муфты М1 (рисунок 4.1, рисунок 3.3) . В этом случае дифференциал работает как сложный вал и его передаточное отношение iдиф.=1.

Подставляя в УКБ значение

(ix)

Набор сменных колес гитары обката состоит из 43 штук со следующими числами зубьев:

20 (2 шт); 23; 24; 25 (2шт); 30; 33; 34; 35; 37;

40; 41; 43; 45; 47; 48; 50; 53; 55; 57; 58; 59;

60; 61; 62; 65; 67; 70; 71; 73; 75; 79; 80; 83; 85;

89; 90; 92; 95; 97; 98; 100.

Передаточное отношение ix рассчитывается и обеспечивается подбором зубчатых колес из набора с точностью до шестого знака. Сменные зубчатые колеса могут быть подобраны по таблице С.1 приложения С.

Гитара обката находится под крышкой 1 с правой стороны (рисунок 4.2).

Схема расположения перебора

— настройка скорости резания (внешняя связь).

Скорость резания задается на станке частотой вращения фрезы nф, которая определяется по формуле

nф =

где V – скорость резания, м/мин

dф – диаметр фрезы, мм.

При работе фрезами из стали Р6М5 скорости резания выбирают по таблице 4.1.

УН: n об/мин эл. дв.→ nф об/мин фрезы

УКБ: 1420.

откуда (iv)

http://multiurok.ru/files/prakticheskaia-rabota-10-sostavlenie-uravneniia-ki.html

http://pandia.ru/text/80/674/52634.php