Изучение и настройка металлорежущих станков

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

ИЗУЧЕНИЕ И НАСТРОЙКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Методические указания к практическим работам 5, 6

по курсу «Металлорежущие станки»

для студентов специальности 151001.65

Цель лабораторных работ – изучение управления, кинематики, настройки и наладки станков на типовую обработку. Исходными данными на настройку и наладку станка являются рабочие чертежи обрабатываемых деталей, их основные размеры, технические условия и режимы обработки, которые приведены в задании.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Каждый учащийся, предварительно получив задание и приступив к выполнению работы, обязан:

1. ознакомиться с заданием, управлением, кинематикой и конструкцией станка;

2. ознакомиться с установкой и креплением инструментов и приспособлений на станке;

3. произвести необходимые расчеты на типовую обработку по заданию руководителя;

4. настроить и наладить станок на обработку детали по заданию;

5. совместно с преподавателем или лаборантом обработать деталь;

6. выполнить необходимые измерения и определить погрешность обработки;

7. дать заключение.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНЫХ РАБОТ

1. Включение металлорежущих станков производится с разрешения преподавателя и в присутствии учебного лаборанта.

2. При работе на станке необходимо надевать спецодежду, защитные очки, головной убор.

Лабораторная работа 5

ИЗУЧЕНИЕ КОНСТРУКЦИИ И НАЛАДКА ПОПЕРЕЧНО — СТРОГАЛЬНОГО СТАНКА МОДЕЛИ 736.

Назначение станка модели 736

Станок является наиболее простым станком строгальной группы. Он предназначен для строгания плоских и фасонных поверхностей сравнительно мелких деталей. Станок широко применяется в условиях мелкосерийного и индивидуального производства, а также в ремонтных и инструментальных цехах.

Наибольшая длина хода ползуна……………….………………………..650

Наибольшее расстояние от опорной поверхности резца до станины (вылет)…………………………………………………………………….700

Наибольшее расстояние между верхней плоскостью стола

и ползуном, мм …. 370

Размер рабочей поверхности стола, мм …………………………..450×670

Наибольшее перемещение стола:

Пределы скоростей, дв. ход/мин …………………………………..11,3–63,3

Число горизонтальных подач стола ………………………. …………… 10

Пределы горизонтальных подач, мм ……………………………..0,33–3,33

Мощность электродвигателя главного движения, кВт …………………2,8

Габаритные размеры, мм …………………………………2830×1450×1750

ДВИЖЕНИЯ В СТАНКЕ

Главное движение – прямолинейное возвратно-поступательное движение ползуна (рис. 1) осуществляется при помощи кулисного механизма, приводимого в движение кулисным зубчатым колесом, которое получает вращение через коробку скорости от электродвигателя М.

Ползун, несущий суппорт с резцедержателем, приводится в движение следующим образом.

Вращательное движение с выходного вала коробки скоростей передается кулисному зубчатому колесу Z = 100, соединенному с качающейся кулисой, посредством перемещающегося в пазе кулисы камня. Он, в свою очередь, насажен на кривошипный палец. Требуемая длина хода ползуна устанавливается перемещением кривошипного пальца по радиусу кулисного зубчатого колеса.

При вращении кулисного зубчатого колеса камень описывает окружность вместе с кривошипным пальцем и, вращаясь на нем, ведет за собой кулису, сообщая ей качательное движение.

За один оборот кулисного зубчатого колеса Z = 100 осуществляется один двойной ход ползуна, так как кулиса совершает качательное движение в одну и в другую сторону.

Ползун имеет шесть ступеней чисел двойных ходов в минуту при постоянном числе оборотов электродвигателя М. Числа двойных ходов ползуна определяются из уравнения кинематической цепи:

Движение подачи – поступательное перемещение стола с обрабатываемой заготовкой в вертикальном направлении и прерывистое поступательное перемещение суппорта в вертикальном и горизонтальном направлениях.

Поступательное перемещение стола в вертикальном направлении осуществляется вручную при помощи винта Р = 6 мм от рукоятки через коническую передачу

Прерывистая горизонтальная подача суппорта за один двойной ход ползуна:

где b – число зубьев, на которое повернется храповое колесо z = 36 под действием собачки.

При b = 1

при b = 10

КИНЕМАТИКА КАЧАЮЩЕЙСЯ КУЛИСЫ

За время перемещения кулисы из положения 1 в положение 2 (рис. 1), соотвествующее рабочему ходу ползуна, кривошип повернется на угол α˚ при обратном движении из положения 2 в положение 1 ползун повернется на угол β˚. На рис. 1 обозначен:

L – длина хода ползуна, мм;

l – длина кулисы, мм;

α˚ — угол поворота кривошипа за время рабочего хода;

β˚ — угол поворота за время обратного хода;

Т – время одного двойного хода, мин;

n – число двойных ходов ползуна в минуту;

φ – угол отклонения оси кулисы от среднего положения;

tp – продолжительность рабочего хода, мин;

tо – продолжительность обратного хода, мин.

Определим среднюю скорость перемещения ползуна при рабочем и обратном ходе, зная, что:

Рис. 1. Кинематическая схема станка мод. 736

где vp и vo – средние скорости перемещения ползуна при рабочем и обратном ходе, соответственно, м/мин;

Из рисунка очевидно, что

Скорость резания при строгании определяется по формуле:

Наладка станка осуществляется в следующей последовательности:

1. Устанавливается длина хода и число двойных ходов ползуна.

2. Настраивается величина подачи и глубина резания.

3. Устанавливается и закрепляется обрабатываемая деталь с проверкой правильности ее положения.

4. Устанавливается и закрепляется инструмент и проверяется его настройка.

5. Проверяется работа станка на холостом ходу и при необходимости корректировка и регулировка его механизмов в целях повышения точности обработки.

6. Осуществляются необходимые установочные и вспомогательные движения, после чего станок включается и производится обработка первой детали.

7. Контролируется точность полученной детали: форма, размеры, чистота и др.

8. При несоответствии заданным требованиям после корректировочной наладки производят повторную обработку.

Задание на проведение лабораторной работы

По исходным данным, которые приведены в табл. 1, определить скорость резания, углы φ и α˚ и выполнить настройку станка при l = 760 мм.

Исходные данные для наладки станка

Лабораторная работа 6

УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК МОДЕЛИ 3А110

Станок мод. 3А110 предназначен для шлифования цилиндрических и конических наружных, внутренних и торцовых поверхностей деталей с припуском не более 0,2 мм. Шлифование изделий на станке может производиться:

· в неподвижных центрах;

· в трехкулачковом патроне;

На стенке можно шлифовать торец детали, закрепленный в патроне, торцем шлифовального круга.

Наибольший диаметр устанавливаемого изделия, мм …………………140

Наибольшая длина устанавливаемого изделия, мм ……………………200

Рекомендуемый диаметр шлифования, мм

Рекомендуемый диаметр шлифуемого отверстия, мм

Высота центров над столом, мм ………………………………………….80

Наибольший угол поворота стола, град. …………………………………10

Размеры круга для внутреннего шлифования, мм ………………. 8, 10, 20

Размеры шлифовального круга, мм …………….………………250×20×76

Число оборотов шлифовального круга, об/мин ……….……….2840, 2450

Число оборотов шпинделя внутреннего шлифования, об/мин ….…14000

Число оборотов шпинделя изделия, об/мин ……….……………. 150–750

Угол поворота передней бабки, град

– к шлифовальному кругу ………………………………………90°

Рис. 2. Общий вид станка модели 3А110

1. Маховик ручного перемещения стола.

2. Рукоятки зажима цанги.

3. Рукоятка бесступенчатого регулирования числа оборотов изделия.

4. Кнопка «Общий стоп».

5. Кнопка «Пуск круга».

6. Кнопка «Включение гидронасоса».

7. Кнопка «Включение и выключение вращения изделия».

8. Лампа сигнализации «Напряжение».

9. Лампа сигнализации «Подвод».

10. Выключатель местного освещения.

11. Рукоятка дросселя скорости стола.

12. Рукоятка реверса стола.

13. Рукоятка пуска стола («Пуск», «Стоп», «Разгрузка»).

14. Рукоятка закрепления задней бабки.

15. Рукоятка перемещения пиноли задней бабки.

16. Рукоятка отключения собачки при повороте маховика 17 против часовой стрелки.

17. Маховик ручного перемещения шлифовальной бабки.

18. Ручка микрометрического упора.

19. Винт-регулятор автоматической подачи шлифовальной бабки.

20. Рукоятка импульсной подачи шлифовальной бабки.

21. Рукоятка жесткого упора.

22. Дроссели разгона стола.

23. Рукоятка подвода и отвода шлифовальной бабки.

24. Рукоятка тормоза-регулятора точности автоматической подачи.

ГИДРОКИНЕМАТИЧЕСКАЯ СХЕМА СТАНКА (рис. 3)

Гидропривод станка осуществляет следующие функции:

1) возвратно-поступательное движение стола;

2) подвод и отвод шлифовальной бабки;

3) отключение механизма ручного перемещения стола;

4) автоматическую периодическую подачу шлифовальной бабки через храповой механизм на двойной ход стола;

5) смазку направляющих стола.

Гидравлическое перемещение стола осуществляется при помощи гидропанели, которая подключена по обычной схеме.

Масло из бака засасывается лопастным насосом, откуда по трубам попадает к фильтру, через золотник к манометру, к крану гидропанели и далее через соответствующие проточки в правую или левую полости цилиндра стола (в зависимости от положения золотника). В показанном на схеме положении золотника масло подается в правую полость цилиндра и оказывает давление на поршень, соединенный одним штоком с кронштейном стола, и перемещает стол.

Масло из левой полости подводится к панели, проходит через проточки в ней, подводится к дросселю и уходит на слив.

Реверсирование стола осуществляется закрепленными на столе упорами, которые поворачивают рычаг реверса. При повороте рычага через зубчатую передачу происходит перемещение управляющего золотника, вследствие чего масло под давлением подается к одному из торцев реверсивного золотника и перемещает его. При этом масло под давлением направляется в полость цилиндра, ранее соединенную со сливом, и стол начинает перемещаться в обратном направлении. Управляющий золотник может быть также переключен вручную поворотом рукоятки.

Плавность разгона стола во время реверсирования регулируется дросселями. Скорость перемещения стола регулируется с помощью щелевого дросселя. Для защиты гидросхемы от перегрузки служит предохранительный клапан.

Остановка стола осуществляется поворотом крана, кран имеет три фиксированных положения «Пуск», «Стоп», «Разгрузка».

При положении крана «Пуск» линия нагнетания соединяется со средней проточкой реверсивного золотника.

При положении крана «Стоп» линия нагнетания отсекается от средней проточки реверсивного золотника и цилиндры соединяются между собой, что дает возможность перемещать стол вручную.

При положении крана «Разгрузка» давление в трубопроводе от панели к механизму перемещения падает, шестерня под давлением пружины перемещается и замыкает цепь передачи на рейку стола, для перемещения стола от руки.

При перемещении рукоятки подвода и отвода шлифовальной бабки на себя, освобождается конечный выключатель (ВП-2). Выключается электромагнит 3, шлифовальная бабка идет вперед, освобождает конечный выключатель ВП-1, который включает вращение изделия и подачу охлаждающей жидкости.

На станке возможны также автоматические периодические подачи круга храповым механизмом.

Рис. 3. Гидрокинематическая схема станка 3А110

НАСТРОЙКА И НАЛАДКА СТАНКА

При переходе с полуавтоматического режима работы на ручную или наоборот не забудьте про отключение или включение рычага подачи от соприкосновения с кулачком с помощью винта. При ручном режиме винт должен быть ввинчен до конца и законтрен. При полуавтоматическом режиме винтом устанавливается требуемая величина подач.

Запуск станка осуществляется в следующем порядке:

1. Включить вводной автомат, расположенный на задней стенке электрошкафа. Перед запуском станка проверяется крепление шлифовального круга, детали и закрывается крышка кожуха шлифовального круга.

2. Нажать на кнопку «Пуск» гидронасоса, при этом должны включаться электродвигатели гидропривода и смазка. При пуске гидронасоса кнопка «Вращение изделия» на пульте управления должна находиться в отключенном положении. Прогреть станок в течение 15 мин., работая на холостом ходу. Установить давление в гидросистеме напорным золотником на величину 10–12 кг/см2. После включения электродвигателя смазки срабатывает реле и становится возможным включение электродвигателя шлифовального круга.

3. Нажать на кнопку «Пуск», при этом включается электродвигатель шлифовального круга.

4. Установить упоры реверса стола в зависимости от длины устанавливаемого изделия.

5. Установить рукоятку гидропанели в положение «Пуск стола», отрегулировать дросселями нужную скорость и плавность разгона во время реверсирования.

6. Включить самоход стола так, чтобы передняя и задняя бабки не находились против шлифовального круга.

7. Переместить рукоятку быстрого «Отвода» и «Подвода» шлифовальной бабки на себя. Шлифовальная бабка должна дойти до переднего жесткого упора. При этом на пульте управления зажигается сигнальная лампа «Подвод», включается вращение изделия и подача охлаждающей жидкости.

Переместить рукоятку от себя, шлифовальная бабка дойдет до заднего упора, гаснет сигнальная лампа «Подвод», вращение изделия и подача охлаждающей жидкости прекращаются.

Цикл работы станка при ручном режиме

1. Отключить собачку с помощью рукоятки 16.

2. Отключить рычаг с кулачком с помощью винта 19.

3. Установить изделие в центрах.

4. Установить необходимую скорость вращения изделия.

5. Рукояткой быстрого подвода и отвода подвести шлифовальную бабку до переднего жесткого упора, затем маховиком подвести шлифовальный круг к изделию до асания.

6. Ослабить винтом лимб, провернуть его влево на величину снимаемого припуска и закрепить.

7. Поворотом рукоятки влево включить жесткий упор механизма поперечных подач.

8. Рукояткой включить самоход стола и провести пробное шлифования до жесткого упора, подачу осуществлять толчковой рукояткой.

9. После достижения размера и окончания хода стола отвести шлифовальную бабку рукояткой управления (от себя) назад до жесткого упора, выключить стол и отвести маховиком круг на величину припуска.

10. Произвести замеры изделия.

11. Сменить изделие.

ИЗУЧЕНИЕ И НАСТРОЙКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Методические указания к практическим работам 5,6

по курсу «Металлорежущие станки»

Подписано в печать Формат 60´84 1/16

Бум. офсет. Усл.-печ. л. Уч.-изд. л.

Тираж 100 экз. Заказ Бесплатно

Саратовский государственный технический университет

736 Станок поперечно-строгальный

описание, характеристики, схемы

Сведения о производителе поперечно-строгального станка 736

Разработчиком и изготовителем поперечно-строгального станка 736 является Оренбургский станкостроительный завод, ОСЗ, основанный в 1941 году.

В 1943 году на заводе освоен выпуск первых поперечно-строгальных станков модели 736, а в 1945 году завод выпустил первые восемь долбежных станков модели 7417.

в 1956 году Оренбургский станкостроительный завод освоил серийное производство нового поперечно-строгального станка модели 7Б35, долбежного станка модели 7А450. К 1960 году выпуск станочной продукции достиг 2000 штук в год.

Станки, выпускаемые Оренбургским станкостроительным заводом, ОСЗ

736 станок поперечно-строгальный с механическим приводом. Назначение и область применения

Поперечно-строгальный станок модели 736 сконструирован освоен в производстве в 1938 году на Московском станкостроительном заводе шлифовальных станков. В дальнейшем станки этой серии производились на Оренбургском станкостроительном заводе, ОСЗ, основанном в 1941 году.

Поперечно-строгальный станок 736 предназначен для обработки резцом плоских и фасонных поверхностей (горизонтальных, вертикальных, наклонных), а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 700 мм. Он применяется в механических цехах машиностроительных заводов для индивидуального и мелкосерийного производства.

Станок предназначен для строгания плоских и фасонных поверхностей в условиях единичного и мелкосерийного производства.

Особенности конструкции и принцип работы станка 736

Главное возвратно-поступательное движение резания совершает ползун, который перемещается по верхним направляющим станины. Ползун получает движение от электродвигателя мощностью 3,5 кВт через коробку скоростей с шестью ступенями чисел оборотов и кулисный механизм, преобразующий вращательное движение в возвратно-поступательное движение ползуна с резцом. Длина хода ползуна и его положение относительно стола (заготовки) регулируются. Ползун имеет числа двойных ходов от 10,5 до 59 двойных ход/мин. Скорость резания переменная. Она изменяется от нуля до максимума и затем снова до нуля в конце каждого хода.

Общий вид поперечно-строгального станка 736

Фото поперечно-строгального станка 736

Фото поперечно-строгального станка 736

Фото поперечно-строгального станка 736

736 Расположение составных частей поперечно-строгального станка

Расположение основных узлов поперечно-строгального станка 736

Расположение органов управления строгальным станком 736

Расположение органов управления строгальным станком 736

Краткое описание конструкции и работы станка

Станина

Станина станка представляет собой цельный корпус коробчатой формы, укрепленный на фундаментной плите. Прочность и жесткость станины достигается наличием в ней внутренних ребер. Верхняя часть станины имеет призматические направляющие для ползуна. Передняя вертикальная стенка станины имеет направляющие для вертикальных салазок стола. Для крепления электродвигателя, кулисного механизма и других частей станка на станине предусмотрены фланцы и платики.

Коробка скоростей

Коробка скоростей смонтирована внутри пустотелой станины и состоит из трех параллельно расположенных валиков с подвижными блоками шестерен.

Ползун (Долбяк)

Ползун — это пустотелый стальной корпус, который располагается на верхних направляющих станины и совершает по ним возвратно-поступательные дижения. Движение ползун получает от качающейся кулисы. Механизм регулировки длины хода находится внутри ползуна.

В передней части ползуна находится суппорт с резцедержателем (резцовая головка), который может устанавливаться под углом 60 в вертикальной плоскости. Перемещение суппорта верх-вниз осуществляется от руки при помощи ходового винта.

Кулисный механизм

Кулисный механизм состоит из следующих деталей:

- Кулисы, имеющей П-образное сечение, шарнирно связанной в верхней части с ползуном при помощи кулачка;

- Кулисной шестерни, закрепленной на полом валике, вращающемся в чугунной тумбе;

- Механизма горизонтальной подачи стола с кривошипом, смонтированным на другом конце полого валика;

- Механизма для установа длины хода ползуна, состоящего из валика с квадратом, конической пары, винта и кулисного пальца.

Для определения и установа длины хода ползуна на станине имеется шкала с делениями от 0 до 650 мм.

Кулисная шестерня приводится в движение от ведущей шестерни механизма коробки скоростей.

Узел стола состоит из следующих деталей:

- Стола коробчатой формы;

- Вертикальных салазок или траверсы;

- Горизонтальных или поперечных салазок.

Стол имеет горизонтальное и вертикальное перемещение.

- Горизонтальное перемещение стола осуществляется механически и от руки. Механические перемещения — при помощи храпового механизма, ходового винта и гайки.

- Вертикальное перемещение стола осуществляется только от руки при помощи телескопического винта, конической пары, валика с квадратом и кривошипной рукоятки.

Привод станка

Привод станка состоит из фланцевого электродвигателя 3,3 кВт, от которого движение передается коробке скоростей с помощью червячного механизма.

Смазка станка осуществляется вручную.

Кинематическая схема поперечно-строгального станка 736

Кинематическая схема поперечно-строгального станка 736

Кинематическая схема станка

Движения в станке:

- Главное движение — возвратно-поступательные перемещения ползуна

- Подача горизонтальная

- Подача вертикальная — траверсы

- Подача вертикальная или под углом — салазок

- Быстрые установочные перемещения стола и траверсы

- Перемещения вручную для установки в нужное положение стола, траверсы и салазок

Главное возвратно-поступательное движение резания совершает ползун 1, который перемещается по верхним направляющим станины 2. Ползун получает движение от электродвигателя мощностью 3,5 кВт через коробку скоростей с шестью ступенями чисел оборотов и кулисный механизм, преобразующий вращательное движение в возвратно-поступательное движение ползуна с резцом. Длина хода ползуна и его положение относительно стола (заготовки) регулируются. Ползун имеет числа двойных ходов от 10,5 до 59 двойных ход/мин. Скорость резания переменная. Она изменяется от нуля до максимума и затем снова до нуля в конце каждого хода. Средняя рабочая скорость резца vp, м/мин определяется по формуле:

- L — величина хода ползуна, мм;

- п — число двойных ходов ползуна в минуту;

- m ≈ 0,75 — отношение скорости рабочего хода ползуна к скорости холостого хода.

Схема электрическая принципиальная строгального станка 736

Электрическая схема поперечно-строгального станка 736

Схема расположения подшипников поперечно-строгального станка 736

Схема расположения подшипников поперечно-строгального станка 736

Практическая работа №10 «Составление уравнения кинематических цепей зубообрабатывающего станка»»

Инструкционная карта по дисциплине «Обработка металлов резанием, станки и инструменты» к практической работе №10 на тему «Составление уравнения кинематических цепей зубообрабатывающего станка» измененная и дополненная.

Просмотр содержимого документа

«Практическая работа №10 «Составление уравнения кинематических цепей зубообрабатывающего станка»»»

ИНСТРУКЦИОННАЯ КАРТА № 10

ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 6.3 Зубообрабатывающие станки

ПРАКТИЧЕСКАЯ РАБОТА №10

Тема «Составление уравнения кинематических цепей зубообрабатывающего станка»

Цель работы: Сформировать навыки составления уравнения кинематических цепей зубообрабатывающего станка.

Оборудование: Справочная литература, инструкционная карта, калькулятор.

Зубофрезерный станок, https://www.youtube.com/watch?v=QaQ1dYfn6Oc

Настройка зубофрезерного станка,

Справочник технолога-машиностроителя. Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова. — М.: Машиностроение, 1986

Среди различных зубообрабатывающих станков наиболее распространены зубофрезерные станки, работающие червячной фрезой. К таким станкам относится станок 5М324А, конструктивные особенности которого во многом характерны для станков зубофрезерной группы. Станок предназначен для нарезания цилиндрических и червячных зубчатых колес в условиях крупносерийного и серийного производства.

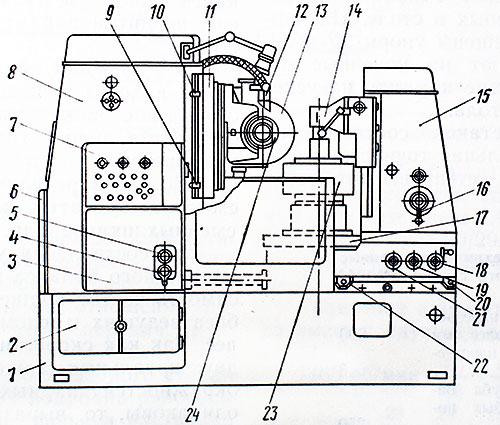

Устройство зубофрезерного станка 5М324А (5К324А)

Станок 5М324А (рисунок 1) состоит из станины 1, на которой жестко закреплена стойка 8 и перемещается стол 17, с контрподдержкой 15. По направляющим стойки в вертикальном направлении перемещается каретка 11 с суппортом 13, несущим инструмент. В станине 1 размещены коробка 2 со сменными зубчатыми колесами гитары главного движения. Главный электродвигатель, приводящий во вращение стол с нарезаемым зубчатым колесом 23 и инструментальный шпиндель с червячной фрезой 24, находится с задней стороны станины. В станине размещен транспортер стружки, приводимый во вращение от отдельного электродвигателя. Резервуар для СОЖ находится в станине, откуда она насосом подается в зону обработки, а ее количество регулируется краном 12. Стойка 8 служит для размещения коробки 3 с механизмами перемещения каретки 11, которую можно перемещать вручную за квадрат 5 или автоматически, поворачивая рукоятку 4 в положение включения автоматической подачи. Под крышкой в находятся сменные зубчатые колеса гитары деления и сменные зубчатые колеса гитары дифференциала. На передней стенке стойки укреплен пульт управления 7. Каретка 11 снабжена передвигаемыми упорами 9 и 10, которые регулируют величину хода каретки. Упоры воздействуют на расположенные в стойке конечные выключатели, отключающие электродвигатель вертикального перемещения каретки. В корпусе стола 17 находится шпиндель, на котором устанавливают нарезаемое зубчатое колесо 23. Сверху корпуса стола 17 жестко закрепленаконтрподдержка 15 с поворотным кронштейном 14, который служит для центрирования оправки с заготовкой. Кронштейн поднимается и опускается гидроцилиндром, управляемым вручную краном 16. Корпус стола 17 можно перемещать вручную, вращая винт с квадратом 19. Рукояткой 18 устанавливают в определенное положение упоры стола. Вращением вручную валика 21 осуществляют смазку механизмов, расположенных в столе. На корпусе стола размещены упоры 20 и 22, которые нажимают на конечные выключатели, дающие команду на ускоренный подвод стола. По точности станок соответствует классу H (нормальная точность) и обладает высокой степенью автоматизации. Основные технические данные зубофрезерного станка 5М324А:

— Наибольший диаметр нарезаемых прямозубых колес, мм 500

— Наибольший модуль нарезаемых колес, мм 8

— Наибольшая длина зуба нарезаемых прямозубых колес, мм 350

— Наибольший угол наклона зубьев, град ±60

— Наименьшее число нарезаемых зубьев 12

— Наибольшие размеры устанавливаемой червячной фрезы, мм:

— Частота вращения червячной фрезы, об/мин 50 . . . 315

— Пределы вертикальной подачи червячной фрезы, мм /об 0,68 . . . 6,10

— Пределы радиальной подачи стола, мм/об 0,20 . 1,85

Рисунок 1 — Зубофрезерный станок 5М324А:

1 — станина, 2— коробка скоростей, 3 — распределительная коробка, 4 — валик ручного перемещения каретки, S — рукоятка автоматического перемещения каретки, 6 — коробка деления, 7 — пульт управления, 8 — стойка, 9, 10 — упоры регулирования хода каретки, 11 — каретка, 12 — кран охлаждения, 13 — суппорт, 14 — кронштейн, 15 — контрподдержка, 16 — кран перемещения кронштейна, 17 — стол, 18 — рукоятка установки упоров, 19 — винт перемещения стола, 20, 22 — упоры подвода стола, 21 — рукоятка смазки стола, 23 — заготовка, 24 — червячная фреза

В станке инструмент и заготовка связаны между собой и с источником движения, которым чаще всего является электродвигатель. Последовательный ряд сцепляющихся пар зубчатых, червячных и ременных передач, по которым вращение от какого-либо вала передается исполнительному органу, называют кинематической цепью. Так как параметры обработки зубчатых колес разнообразны и зависят от числа обрабатываемых зубьев, модуля, применяемого инструмента и т. д., то каждая кинематическая цепь имеет свой орган настройки. Кинематическая настройка станка в основном сводится к определению параметров органов настройки, с помощью которых должно быть достигнуто необходимое перемещение конечных звеньев кинематической цепи. Такие перемещения называют расчетными и используют для составления уравнения кинематического баланса, в которое еще входит и параметр органа настройки. Из уравнения кинематического баланса находят зависимость параметра органа настройки от постоянных коэффициентов цепи. Такая зависимость называется формулой настройки. По ней определяют числа зубьев сменных зубчатых колес, диаметры сменных шкивов и др. При составлении уравнения кинематического баланса используют зависимость частот вращения от чисел зубьев ведущих и ведомых зубчатых колес. Так как скорости вращения точек двух начальных (тоже и делительных) окружностей парных зубчатых колес одинаковы, то, выразив их через диаметр и частоту вращения, можно записать π*d1*n1 = π*d2*n2 или, заменив диаметр зубчатого колеса на его выражение через модуль и число зубьев, имеем π*mz1*n1 = π*mz2*n2.

где n2 — частота вращения ведомого зубчатого колеса; n1 — частота вращения ведущего зубчатого колеса; z1/z2 — передаточное отношение (i) зубчатой передачи. Передаточное отношение кинематической цепи, связывающее вращение каких-либо ее валов, равно произведению передаточных отношений составляющих эту цепь передач: ie = i1*i2*i3.

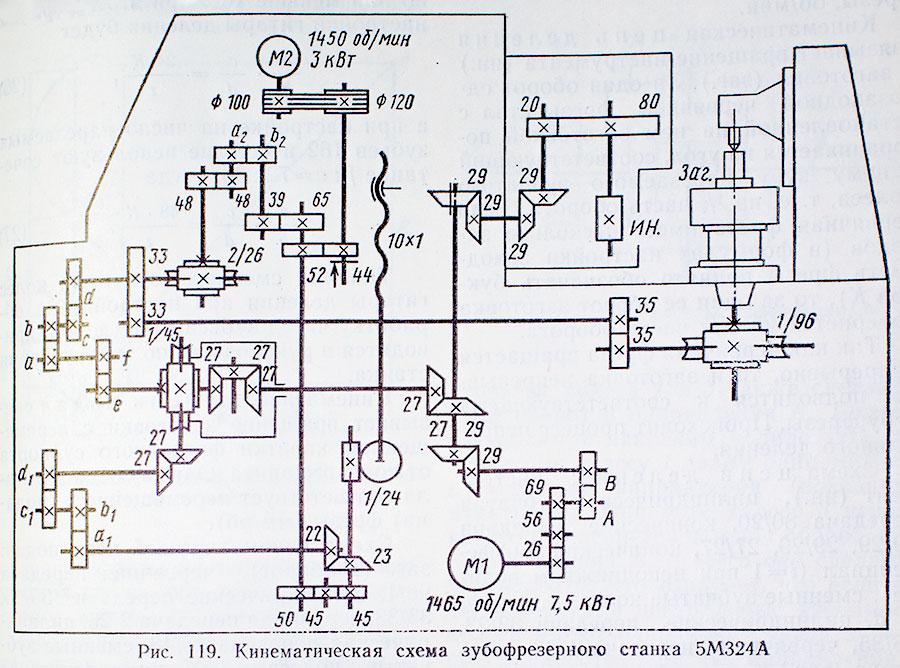

Рисунок 2 – Кинематическая схема зубофрезерного станка

На примере зубофрезерного станка 5М324А (рисунок 2) подробно разберем методику вывода формул настройки кинематических цепей зубообрабатывающих станков. Кинематическая схема станка слагается из следующих кинематических цепей: главного движения, деления, подач и дифференциала.

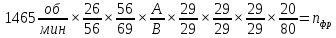

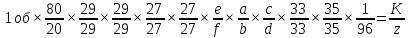

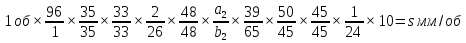

Цепь главного движения связывает вращение инструмента (ин.) с вращением главного электродвигателя следующим образом: электродвигатель М1 (1465об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент. Уравнение кинематического баланса имеет следующее выражение:

Конечные звенья обозначены: заг. — заготовка, ин. — инструмент, M1, М2 — электродвигатели. Решая это уравнение, находим формулу настройки гитары главного движения

где А и В — числа зубьев сменных зубчатых колес; nфр — частота вращения фрезы, об/мин.

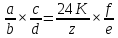

Кинематическая цепь деления связывает вращение инструмента (ин.) и заготовки (заг.). За один оборот однозаходной червячной фрезы стол с установленной на нем заготовкой поворачивается на угол, соответствующий одному зубу нарезаемого зубчатого колеса, т. е. на 1/z часть оборота. Если червячная фреза имеет несколько заходов (в формулах настройки заходность фрезы принято обозначать буквой К), то за один ее оборот заготовка повернется на K/z часть оборота. Так как червячная фреза вращается непрерывно, то и заготовка непрерывно подводится к соответствующему зубу фрезы. Происходит процесс непрерывного деления. Схема цепи деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка (заг.). Орган настройки этой кинематической цепи со сменными зубчатыми колесами а, b, с, d, е и f называют гитарой деления. Уравнение кинематического баланса:

отсюда находим формулу настройки гитары деления, включающую в искомой части зубчатые колеса с числами зубьев а, Ь, с и d:

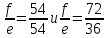

Зубчатые колеса е и f устанавливают на постоянные оси в двух сочетаниях чисел зубьев:

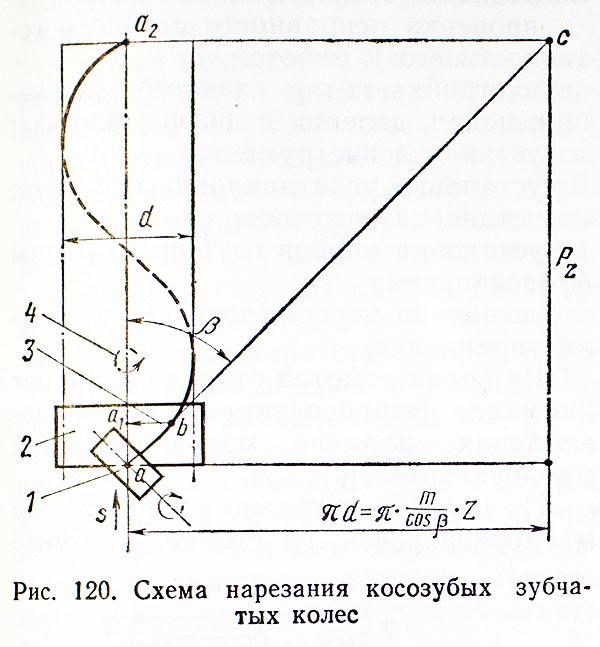

Рисунок 3 — Схема нарезания косозубых зубчатых колёс

Первое сочетание используют, если число зубьев нарезаемого колеса равно или меньше 161, при этом формула настройки гитары деления будет

а при настройке на число нарезаемых зубьев 162 и больше используют сочетание f : е = 72 : 36, тогда

Таблица сменных зубчатых колес гитары деления при настройке на обработку чисел зубьев от 12 до 200 приводится в руководстве по эксплуатации станка. Кинематическая цепь подач связывает вращение заготовки с перемещением каретки фрезерного суппорта от ходового винта. Одному обороту стола соответствует перемещение s (подача) фрезы (мм/об). Схема кинематической цепи подач: заг. (1 оборот), червячная передача 96/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт. Уравнение кинематического баланса:

Отсюда получаем формулу настройки гитары подач где а2 и b2 — числа зубьев сменных зубчатых колес; s — величина вертикальной подачи, мм/об.

Кинематическая цепь дифференциала включается при нарезании косозубых зубчатых колес и связывает вращение заготовки с ходовым винтом вертикальной подачи (10×1). Схема нарезания таких зубчатых колес приведена на рис. 120. Нарезается правое зубчатое колесо 2 с перемещением червячной фрезы 1 в направлении снизу вверх вдоль оси зубчатого колеса, которое вращается в направлении 4. При перемещении фрезы из точки «а» в точку «a1», точка «b» зубчатого колеса также должна переместиться в точку «a1» — в данном случае в направлении 3, противоположном основному вращению 4. При прохождении фрезой пути из точки «а» в точку «а2», равного ходу зуба Pz, заготовка повернется на один оборот в направлении 3. Из геометрических построений, приведенных на рисунке 3, получим ход зуба по делительной окружности

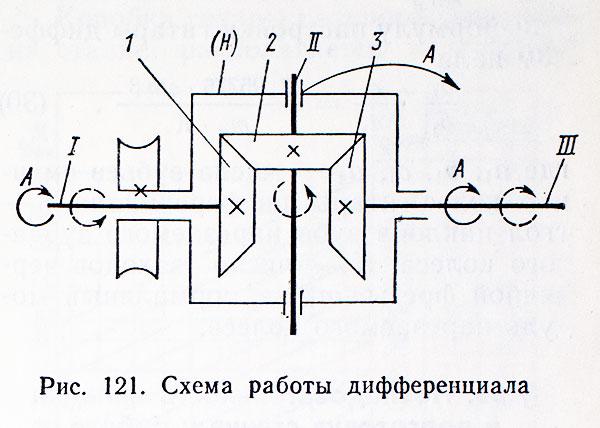

В этой кинематической цепи основную роль играет механизм, называемый дифференциалом, назначение которого суммировать два вращательных движения (складывать или вычитать). В зубообрабатывающих станках применяют цилиндрические и конические дифференциалы. Принцип работы конического дифференциала показан на рисунке 4. Повернем мысленно весь дифференциал вокруг центральной оси I—III на один оборот в направлении А.

При этом зубчатые колеса 1 и 3 также сделают один оборот в направлении А.

Рисунок 4 – Схема работы дифференциала

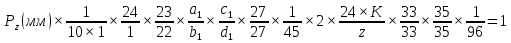

Теперь остановим и закрепим водило (H), а зубчатому колесу 1 дадим один оборот в обратном направлении (показано пунктиром). При этом колесо 3 через колесо 2 повернется на один оборот, но в направлении А, а всего оно сделает два оборота. Это означает, что если в дифференциале центральные зубчатые колеса имеют одинаковые числа зубьев и вращаются в разные направления, то передаточное отношение от водила к любому из центральных колес равно 2. Теперь снова вернемся к кинематической схеме (см. рисунок 2) и составим уравнение кинематического баланса цепи дифференциала, учитывая, что при перемещении инструмента на величину хода зуба (Pz) заготовка повернется на один оборот. Схема цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка. Уравнение кинематического баланса:

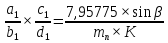

Подставив в это уравнение значение Pz и преобразовав его, получим формулу настройки гитары дифференциала

где a1, b1, c1, d1 — числа зубьев сменных колес гитары дифференциала, β — угол наклона зуба нарезаемого зубчатого колеса, К — число заходов червячной фрезы, mn — нормальный модуль нарезаемого колеса.

Посмотреть видео 1. Изучить устройство зубофрезерного станка 5М324А.

Посмотреть видео 2. Изучить схемы цепи главного движения, цепи деления, цепи подач и цепи дифференциала. Изучить уравнения кинематического баланса и вывод формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Ответить на контрольные вопросы.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач.

Составить уравнения кинематического баланса и вывести формулы настроек гитары главного движения, гитары деления, гитары подач и гитары дифференциала.

Цепь главного движения: электродвигатель М1 (1500 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 27/27, 27/27, 27/27, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 27/27, 27/27, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/90, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 90/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/90, заготовка.

Цепь главного движения: электродвигатель М1 (1400 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 96/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Цепь главного движения: электродвигатель М1 (1450 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 27/27, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/86, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 86/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/96, заготовка.

Цепь главного движения: электродвигатель М1 (1460 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 20/80, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 80/20, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/92, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 92/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/92, заготовка.

Цепь главного движения: электродвигатель М1 (1450 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 29/29, 29/29, 29/29, цилиндрическая передача 10/40, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 40/10, конические передачи 29/29, 29/29, 27/27, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 33/33, 35/35, червячная передача 1/98, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 98/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/22, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 27/27, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/98, заготовка.

Цепь главного движения: электродвигатель М1 (1460 об/мин), цилиндрические зубчатые передачи 26/56, 56/69, сменные зубчатые колеса А и В, конические зубчатые колеса 27/27, 27/27, 27/27, цилиндрическая передача 20/60, инструмент.

Цепь деления: инструмент (ин.), цилиндрическая зубчатая передача 60/20, конические передачи 27/27, 27/27, 29/29, конический дифференциал (i=1 при неподвижномводиле), сменные зубчатые колеса е, f, а, b, с, d, цилиндрические передачи 35/35, 37/37, червячная передача 1/80, заготовка (заг.).

Цепь подач: заг. (1 оборот), червячная передача 80/1, цилиндрические передачи 35/35, 33/33, червячная передача 2/26, цилиндрическая передача 48/48, сменные зубчатые колеса а2, b2, цилиндрические передачи 39/65, 50/45, 45/45, червячная передача 1/24, ходовой винт 10×1, суппорт.

Цепи дифференциала: ходовой винт 10×1, червячная передача 24/1, коническая передача 23/23, сменные зубчатые колеса гитары дифференциала a1b1c1d1, коническая передача 29/29, червячная передача 1/45, дифференциал (i=2), сменные зубчатые колеса гитары деления (i = 24K/z), цилиндрические передачи 33/33, 35/35, червячная передача 1/80, заготовка.

К какой группе и типу относится станок 5М324А? Расшифруйте марку станка.

Какие зубообрабатывающие станки наиболее распространены?

Перечислите основные конструктивные элементы станка 5М324А. Какому классу точности соответствует станок?

Наибольший диаметр нарезаемых прямозубых колес у станка 5М324А?

Наибольший модуль нарезаемых колес у станка 5М324А?

Что называют кинематической цепью станка?

Какая зависимость называется формулой настройки?

Из каких кинематических цепей складывается кинематическая схема станка?

Что связывает цепь главного движения?

Что связывает кинематическая цепь деления?

Что связывает кинематическая цепь подач?

Что связывает кинематическая цепь дифференциала?

Вывод: в ходе выполнения практической работы мы изучили …………. приобрели навыки …………

http://stanki-katalog.ru/sprav_736.htm

http://multiurok.ru/files/prakticheskaia-rabota-10-sostavlenie-uravneniia-ki.html