Сопротивление усталости

Основные понятия

Многие детали машин работают в условиях переменных во времени напряжений. Так, вращающиеся валы и оси, нагруженные постоянными изгибающими силами, работают при переменных нормальных напряжениях изгиба.

Совокупность последовательных значений переменных напряжений за один период процесса их изменения называется циклом.

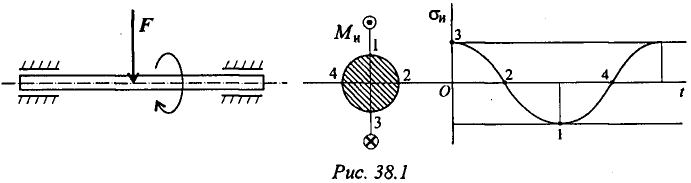

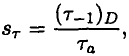

Обычно цикл представляют в виде графика, в котором по оси абсцисс откладывается время, а по оси ординат — напряжения (рис. 38.1).

Цикл характеризуется максимальным

Все приведенные определения и соотношения можно записать и для касательных напряжений.

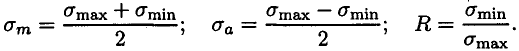

Цикл, при котором максимальное и минимальное напряжения равны по величине и обратны по знаку, называют симметричным циклом (рис. 38.2).

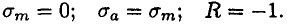

Остальные циклы называют асимметричными. Часто встречается отнулевой, или пульсирующий, цикл, минимальное напряжение при этом цикле равно нулю, среднее напряжение равно амплитуде (рис. 38.3).

Переменные напряжения возникают в осях вагонов, рельсах, рессорах, валах машин, зубьях колес и многих других случаях.

Под действием переменных напряжений в материале возникает микротрещина, которая под действием повторяющихся напряжений растет в глубь изделия. Края трещины трутся друг о друга, и трещина быстро увеличивается. Поперечное сечение детали уменьшается, и в определенный момент случайный толчок или удар вызывает разрушение.

Появление трещин под действием переменных напряжений называют усталостным разрушением.

Усталостью называют процесс накопления повреждений в материале под действием повторно-переменных напряжений.

Характерный вид усталостных разрушений — трещины и часть поверхности блестящая в изломе. Такой характер излома вызван многократным нажатием, зашлифованностью частей детали.

Опыт показывает, что усталостное разрушение происходит при напряжениях ниже предела прочности, а часто и ниже предела текучести.

Способность материала противостоять усталостным разрушениям зависит от времени действия нагрузки и от цикла напряжений. При любой деформации нагружение с симметричным циклом наиболее опасно.

Опытным путем установлено, что существует максимальное напряжение, при котором материал выдерживает, не разрушаясь значительное число циклов.

Наибольшее (максимальное) напряжение цикла, при котором не происходит усталостного разрушения образца из данного материала после любого большого числа циклов, называют пределом выносливости.

Для определения предела выносливости изготавливают серию одинаковых образцов и проводят испытания при симметричном цикле изгиба. Образцы имеют цилиндрическую форму, гладкую поверхность (полированную) и плавные переходы.

Образцы устанавливают на испытательную машину и нагружают так, чтобы напряжение составляло примерно 80% от предела прочности. После некоторого числа циклов образец разрушается. Фиксируют максимальное напряжение и число циклов до разрушения.

Испытания повторяют, постепенно снижая нагрузку на каждый последующий образец и фиксируя число циклов до разрушения образцов.

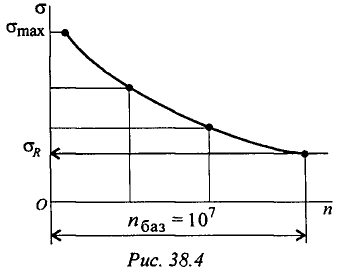

По результатам испытаний строят график зависимости между максимальным напряжением и числом циклов нагружений до разрушения. График называют кривой усталости (рис. 38.4). В большинстве случаев после числа циклов нагружений более 107 кривая приближается к прямой, параллельной оси абсцисс.

Если провести испытания при асимметричном цикле, кривая ляжет выше, т. е. выносливость материала повысится.

Предел выносливости, определенный путем стандартных испытаний, является одной из механических характеристик материала.

Факторы, влияющие на сопротивление усталости

- Концентрация напряжений. В местах, где имеются резкие изменения размеров, отверстия, резьба, острые углы, возникают большие местные напряжения (концентрация напряжений). В этих местах возникают усталостные трещины, трещины разрастаются, и это приводит к разрушению детали.

Местные напряжения значительно выше номинальных напряжений, возникающих в гладких деталях.

Влияние концентрации напряжений учитывается коэффициентом

- Размеры детали. В деталях больших размеров возможны внутренняя неоднородность, инородные включения, незаметные микротрещины. Влияние размеров учитывается масштабным фактором

.

- Характер обработки поверхности. Поверхность может быть шероховатой, покрытой следами от резца, т.е. ослабленной, а может быть усиленной специальными методами упрочнения: азотированием, поверхностной закалкой, цементацией. При отсутствии специального упрочнения поверхностный коэффициент меняется от 0,6 до 1.

При специальной обработке он может быть больше единицы: поверхность оказывается прочнее сердцевины.

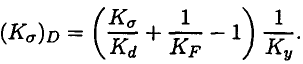

Одновременный учет действия всех факторов, понижающих предел выносливости, можно провести с помощью коэффициента

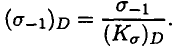

Предел выносливости в расчетном сечении будет равен

Основы расчета на прочность при переменных напряжениях

Расчеты по нормальным и касательным напряжениям проводятся аналогично.

Расчетные коэффициенты выбираются по специальным таблицам.

При расчетах определяют запасы прочности по нормальным и касательным напряжениям.

Запас прочности по нормальным напряжениям:

Запас прочности по касательным напряжениям:

где

Полученные запасы прочности сравнивают с допускаемыми. Представленный расчет является проверочным и проводится при конструировании детали.

Эта теория взята со страницы решения задач по предмету «техническая механика»:

Возможно эти страницы вам будут полезны:

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Раздел 2. Усталость и выносливость деталей машин

Характеристики цикла при переменных напряжениях в деталях машин

Многие детали машин или их элементы, такие, как валы, зубья зубчатых колес и другие, работают в условиях, когда возникающие в них напряжения периодические изменяют свое значения или значение и знак.

По характеру изменения во времени нагрузки в машинах делят на постоянные и переменные.

Статическое нагружение вызывает в материале детали постоянное напряжение, которое не изменяется в течение длительного времени ни по величине, ни по направлению.

Постоянные нагрузки могут вызывать переменные напряжения. Так, при вращении вала, нагруженного изгибающим моментом, один и те же волокна его оказываются попеременно то в растянутой, то в сжатой зоне. Так же поочередный вход в зацепление зубьев колес вызывает в них изменение напряжений.

Причиной изменения напряжений может быть и переменный характер действия внешней нагрузки. Переменность нагрузки, например, автомобиля может связана: с загрузкой (автомобиль может ехать с полной загрузкой, с частичной или без груза), с рельефом местности (езда под гору, по ровной местности, в гору), с видом и качеством дорожного полотна или грунта (грунтовая дорога, асфальт, булыжная мостовая), с остановом и разгоном у светофора, с квалификацией водителя и т.д. Каждый из этих факторов может изменять нагрузку в несколько раз.

Переменные нагрузки вызывают переменные напряжения. Детали, длительное время подвергающиеся повторно-переменной нагрузке, разрушаются при напряжениях значительно меньших предела прочности материала при статическом нагружении . Как показывает статистика, около 80% поломок и аварий, происходящих при эксплуатации машин, вызвано усталостными явлениями (цикличными нагрузками). Циклические нагрузки наиболее явно выражены в машинах и механизмах с возвратно-поступательным движением звеньев (поршневые машины, кулачковые механизмы). Однако и в механизмах вращательного движения циклические нагрузки неизбежны (зубчатые передачи, валы).

Характеристикой напряженности детали является цикл напряжений — совокупность последовательных значении напряжений σ за один период при регулярном нагружении. В случае действия касательных напряжении τ остаются в силе все приведенные ниже термины и соотношения с заменой σ на τ . Продолжительность одного цикла нагружения называют периодом и обозначают Т (рис.1). Напряжения с одним максимумом и одним минимумом в течение одного периода при постоянстве параметров цикла называют регулярным нагружением.

Цикл переменных напряжении характеризуют (рис.1):

1. максимальным напряжением σ max ;

2. минимальным напряжением σ min ;

3. средним напряжением цикла σ m =0,5( σ max + σ min );

4. амплитудой цикла σ a =0,5( σ max — σ min );

5. коэффициентом асимметрии цикла R = σ min / σ max ;

6. характеристикой цикла ρ = σ a / σ m , ρ = 1- R 1+ R

7. коэффициентом амплитуды a = σ a / σ max .

Если R =0 ( σ min = 0; σ m = σ a =0,5 σ max ; ρ =1; а=0,5), то имеем отнулевой цикл напряжений (рис.1, в). Пульсирующее нагружение в соответствии с отнулевым циклом (когда напряжения изменяются от нуля до максимума) имеют: зубья зубчатых колес при работе в одну сторону, толкатели и шатуны тихоходных механизмов с малой нагрузкой холостого хода, нереверсивные валы (напряжения кручения).

Если R =-1 ( σ m =0; σ a = σ max ; ρ = ∞ ; а=1), то цикл напряжений называется симметричным (рис.1, а). Этот цикл является наиболее неблагоприятным для работы детали, так как характеризуются изменением не только значения, но и знака действующих напряжений (знакопеременный цикл). Здесь наибольшие и наименьшие напряжения противоположны по знаку и одинаковы по модулю (напряжения изгиба при вращении валов и осей).

Если R =1 ( σ a =0; σ max = σ min = σ m = σ ; ρ =0; а=0), действуют постоянные статические напряжения.

Во всех других случаях — циклы напряжения асимметричные (рис.1, б, г), , ρ = 1- R 1+ R

В случае переменных касательных напряжений остаются в силе все приведенные выше термины и соотношения с заменой σ на τ .

Число циклов нагружения , которые материал выдерживает до разрушения, зависит от максимального напряжения и амплитуды цикла. По мере уменьшения напряжений число циклов до разрушения детали увеличивается и при некотором достаточно малом напряжении становится неограниченно большим. Это напряжение называют пределом выносливости и кладут в основу расчета деталей машин, подверженным циклическим нагрузкам.

Предел выносливости для отнулевого цикла обозначают индексом «0» ( σ 0 ; τ 0), для симметричного цикла – «-1» ( σ -1 ; 𝜏 -1), то есть коэффициент асимметрии цикла «r» сопровождает обозначение предела выносливости ( σ r ; τ r ).

Рассмотрим определение числа циклов нагружения на примере вала, подверженного действию изгибающего момента и вращающегося с частотой вращения n , мин -1 (угловой скоростью ω , с -1 ).

Продолжительность одного цикла изменения напряжения, т.е. период Т , с:

Общее число циклов за промежуток время Lh , ч:

Усталость деталей машин, ее природа и процесс разрушения

В процессе эксплуатации машин на детали действуют пульсирующие или циклические нагрузки, напряжение от которых вызывает усталостные разрушения. Опыты показывают, что эти детали длительное время подвергавшиеся действию переменных напряжений, разрушаются при напряжениях, значительно меньших, чем временное сопротивление σ в (иначе предел прочности).

Разрушение при циклическом нагружении происходит вследствие возникновения микротрещин в зоне концентрации напряжений. Трещины постепенно развиваются, проникая вглубь, поперечное сечение деталей ослабляется и в некоторый момент происходит мгновенное разрушение.

Под усталостью понимают процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящих к изменению свойств, образования трещин, их развитию и разрушению. Свойство материала противостоять усталости называется выносливостью.

Необходимо отметить, что усталость металла отличается от биологической усталости, если у живого организма во время отдыха усталость восстанавливается, то у детали повреждения в процессе усталости накапливаются и являются необратимыми. Процесс носит сложный характер. Проблему усталости и прочности сформулировал американский проф. Джон Коллинз:

1. Оценка долговечности менее точна, чем расчеты на прочность.

2. Усталостные характеристики не могут быть получены из механических свойств, их необходимо измерять непосредственно.

3. Для подтверждения требуемой долговечности необходимо проведение испытаний прототипа конструкции.

4. Материалы и конфигурации конструкции должны подбираться из условий обеспечения медленного распространения трещин и возможности обнаружения их до достижения или опасных размеров.

5. Результаты разных тождественных испытаний могут отличаться друг от друга, и это требует статистической обработки.

6. Для достижения требуемой надежности приходится применять концепцию «безопасного повреждения» конструкции. Это означает, что даже разрушение какого-либо элемента конструкции не нарушит работоспособности в течение некоторого непродолжительного периода времени.

Многолетние исследования усталостных повреждений позволяют сделать вывод, что усталость охватывает две значительно отличающиеся друг от друга области циклического нагружения и деформирования. В первом случае при циклическом нагружении возникают значительные пластические деформации. Эта область называется малоцикловой усталостью, и число циклов не превышает 10 4 …10 5 .

Другая область – циклическое нагружение, при котором деформация во время каждого цикла в значительной степени упруга. Для этой области характерны малые напряжения (нагрузки) и большое число циклов до разрушения. Эта область называется многоцикловой усталостью и характеризуется долговечностью более 10 6 …10 7 циклов.

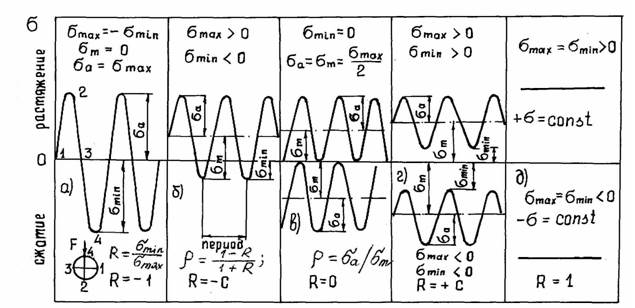

На рис. 2 показано разрушение вала малоуглеродистой пластичной стали в изложении проф. Дж. Коллинза, где 1 – начало разрушения, 2 – шероховатая поверхность, 3 – гладкая поверхность, 4 – радиальные усы, 5 – область среза; а – малая относительная скорость роста трещины; b – большая относительная скорость распространения трещины; с – конечная стадия разрушения.

Рис. 2. Разрушение вала из малоуглеродистой стали

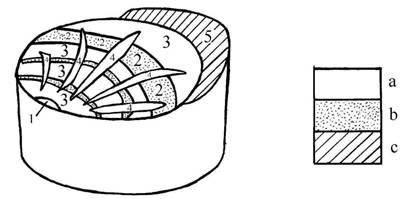

Теперь рассмотрим характерную особенность усталостного излома шейки коленчатого вала по трактовке проф. В. П. Когаева показанного на рис. 3 .

Рис. 3. Усталостный излом шейки коленчатого вала

Здесь 1 – локальная зона, в которой возникает начальная микроскопическая трещина усталости. Место, где начинается ее развитие, называется фокусом излома. Малую зону, прилегающую к фокусу излома и соответствующую начальной макроскопической трещине усталости, называют очагом разрушения. При больших уровнях переменных напряжений могут быть несколько фокусов и очагов разрушения. Чаще всего фокус и очаг разрушения располагаются у поверхности детали, где бывают дефекты и возникают наибольшие напряжения.

Далее образуются ступеньки и рубцы 2, при слиянии параллельных трещин, развивающихся из нескольких очагов. Отмечают на изломе участки развития трещины, на котором видны усталостные линии 3, являющиеся следами фронта продвижения трещины с гладкой блестящей поверхностью.

После распространения усталостной трещины на большую часть поперечного сечения происходит ускоренное развитие трещины 4 и долом 5. Зона долома 5 носит характер хрупкого разрушения и имеет шероховатую поверхность.

Как видим из рис. 2 и 3, объяснения механизма разрушения научных школ США и России имеют общность и некоторые отличия.

Таким образом, усталость является одним из видов разрушения с переменными амплитудами напряжений при эксплуатации машин со случайным спектром нагружения. Кривые усталости строятся при постоянной амплитуде напряжения для каждой точки, поэтому конструктору необходимо иметь теорию или гипотезу, подтвержденную экспериментально.

К настоящему времени предложено много гипотез накопления повреждении. Первая гипотеза была предложена в 1924 году А. Пальмгреном и развита Майнером, которая называется правилом линейного суммирования повреждении (рис. 4).

Рис. 4. Зависимость поврежденности при усталости Di / D 𝚺 от относительного числа циклов ni / N 𝚺

Согласно кривой усталости при действии напряжения с постоянной амплитудой σ 1 полное разрушение произойдет через N1 циклов. В результате действия напряжения σ 1 с числом циклов n1 (n1 D1. Воздействие спектра различных уровней напряжений приводит к поврежденности Di для каждого уровня напряжения σ i из этого спектра. При этом предполагается, что полное разрушение произойдет, если

Гипотеза А. Пальмгрена утверждает, что доля поврежденности при любом уровне амплитуды напряжения цикла σ 1 прямо пропорциональна отношению числа циклов его действия к полному числу циклов, т.е.

n 1 N 1 + n 2 N 2 + n 3 N 3 +…+ n i N i ≥1 или i =1 i n i N i ≥1. (2)

Эти соотношения (1) и (2) представляют собой формулировку гипотезы Пальмгрена или правила линейного суммирования повреждений.

Достоинство – простота, а недостаток — не учитывает очередности воздействия напряжений различных уровней и предлагает одинаковую скорость накопления повреждений.

Если произвести лабораторные испытания с напряжениями двух уровней σ 1> σ 2, то суммы Σ ni / Ni в порядке очередности будут значительно отличаться. Для возрастающей последовательности напряжений сумма Σ ni / Ni будет больше единицы, а для убывающей – меньше единицы. Таким образом, экспериментальные суммы в момент разрушения колеблются в пределах от 0,25 до 4 в зависимости от порядка прикладывания циклических напряжений. Если различные амплитуды напряжений изменяются по нормальному закону, по мнению Д.Н. Решетова или квазислучайному закону, по мнению Дж. Коллинза, то экспериментальные суммы Σ ni / Ni в момент разрушения приблизятся к единице. Вообще n в этом случае суммы колеблются от 0,6 до 1,6 (рис. 4).

Как показывают эксперименты, напряжение с возрастающей амплитудой вызывает больше повреждения, чем такие же циклы напряжений, расположенные в порядке убывания амплитуд. В этой связи, кроме гипотезы Пальмгрена, имеются гипотезы Марко – Старки, Марина, Мэнсона, Генри, Гатса, Кортена – Долана и другие.

Рис. 5. Пример квазислучайной зависимости напряжения от времени

Принято считать, что процесс усталостного разрушения состоит из трех фаз. Первая фаза – возникновение трещины, вторая – распространение трещины и, наконец, трещина достигнет критического размера и процесс разрушения завершает третья фаза – быстрый неустойчивый рост трещины до полного разрушения. Моделирование всех фаз не завершено.

Таким образом, расчеты на долговечность и надежность следует считать приближенным, и носят они вероятностный характер.

Предел выносливости материалов

Для расчетов на прочность при повторно – переменных напряжениях требуется знание механических характеристик материала. Их определяют испытанием на сопротивление усталости серии стандартных тщательно отполированных образцов на специальных машинах. Наиболее простым является испытание на изгиб при симметрическом цикле напряжений.

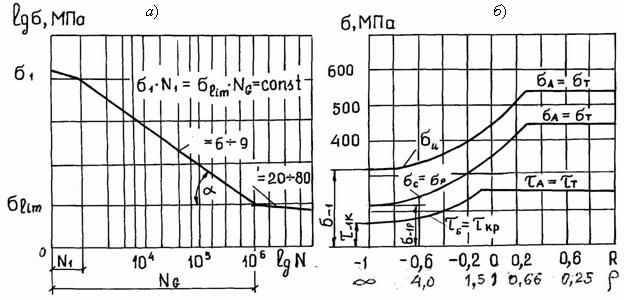

Задавая образцам различные значения напряжений σ max , определяют число циклов N , при котором произошло их разрушение. По полученным данным строят кривую σ max — N , называемую кривой усталости. Если данную кривую построить в логарифмических координатах, то приобретает вид прямой (рис.6). Как видно из рис.6, а при малых напряжениях образец, не разрушаясь, может выдержать очень большое число циклов нагружения .

Кривые усталости показывают, что:

– разрушающее напряжение в области малых N близко к показателям статической прочности;

– по мере увеличения N величина разрушающих напряжений уменьшается и при некотором числе циклов стабилизируется;

– ордината горизонтального участка кривой усталости является пределом выносливости.

Для большинства конструкционных сталей предел выносливости определяют при 10 6 …10 7 циклов. Эти значения и берут за базу испытаний. Для цветных металлов, например алюминия, даже при числе циклов 10 7 …10 8 наблюдается дальнейшее медленное падение разрушающего напряжения. В этом случае говорят об ограниченном пределе выносливости (обычно это 5 ∙ 10 7 ).

Впервые натурные испытания осей железнодорожных вагонов были проведены с 1857 года по 1870 год Августом Вёлером на изгиб, кручение и осевое нагружение. Кривая выносливости Вёлера показанная на рис.7 присуща для деталей из сплавов цветных металлов. Постоянство показателя кривой выносливости сохраняется вплоть до очень малого уровня напряжения. Поэтому введено понятие условный предел выносливости и базовое число циклов.

Рис.7. Кривая выносливости Вёлера

Условным пределом выносливости 𝛔 lim или пределом ограниченной выносливости называется наибольшее максимальное напряжение, при котором не происходит разрушение, когда осуществляется определенное число циклов, принятое за базу – Nlim = NG = N 0.

В логарифмических координатах уравнение соответствует прямой линии с показателем кривой выносливости q =8 ÷ 15 для гладких образцов при симметричном цикле.

Для конструкционной и легированной стали предел выносливости находится в точке пересечения левой и правой ветви выносливости (рис.6, а). При этом предполагалось, что переменные напряжения меньше ограниченного предела выносливости не оказывают влияние. Поэтому правая ветвь выносливости параллельна к оси абсцисс. Однако согласно ГОСТ 21354-87 на контактную выносливость оказывает влияние напряжение больше 0,75 σ Hlim , а на изгибную прочность — напряжения больше 0,6 σ Flim . Следовательно, правая ветвь не горизонтальна, а имеет некоторый наклон.

Вообще допущение о горизонтальности правой ветви выносливости противоречит физической сущности явления усталости, если рассматривать усталость как результат потерь на гистерезис при нагружении и разгрузке детали переменного режима работы. Оно также не согласуется с дислокационной теорией разрушения Тейлора, Оравана и Полани, которая подтверждает процесс постепенного искажения кристаллической решетки и структуры вследствие движения дислокаций и скопления вакансий под действием внутренних напряжений, в результате происходит образование очагов микротрещины даже в идеальных условиях.

Если учесть то обстоятельство, что фокусом трещинообразования по данным МГТУ им. Н.Э. Баумана могут быть микронеровности поверхности при RZ>1 мкм или внутренние волосовины длиной l>20 мкм, то на длительную выносливость оказывает влияние напряжение меньше предела выносливости.

Из обобщенных диаграмм наиболее распространены диаграмма Смита (рис.6, б) где рассмотрены пределы выносливости при изгибе, растяжении-сжатии и кручении для коэффициента асимметрии -1 ≤ R ≤ +1, характеристики цикла 0 ≤ρ≤∞ , коэффициента амплитуды 0 ≤ a ≤ 1. Располагая диаграммами Смита для различных материалов и видов нагружения, можно производить расчет на усталость при любом значении коэффициента асимметрии цикла.

Для образцов и деталей при коэффициенте асимметрии R =-1 пределы выносливости для нормальных напряжении обозначают σ -1 и ( σ -1) D , а при кручении по симметричному циклу τ -1 и ( τ -1) D . Соответственно для отнулеванного цикла σ 0; ( σ 0) D и τ 0; ( τ 0) D .

При отсутствии табличных экспериментальных данных по ГОСТ 25.504-82 принимают следующие соотношения:

σ -1 =(0,55- σ в / 10 4 ) σ в ; σ а = σ -1 — Ψ σ ∙ σ m ;

Ψ σ =0,02+2 σ в / 10 4 ; Ψ τ =0,01+ σ в / 10 4

где σ в

σ 0 =1,6 σ -1 ; τ -1 ≈0,58 σ -1 ; τ 0 ≈ 1, 9 τ -1 .

Местные напряжения в деталях машинах

Опытным путем установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхностей деталей.

Влияние размеров. Чем больше абсолютные размеры поперечного сечениях детали, тем меньше предел выносливости, так как в большей степени проявляются неоднородность механических свойств и внутренние структурные дефекты металла (раковины, шлаковые включения на границах зерен и др.). Это учитывают коэффициентом влияния абсолютных размеров поперечного сечения К d (табл. 1, рис. 8).

Таблица 1. Значения коэффициента К d (выборка)

ОСНОВЫ РАСЧЕТА ДМ НА ДОЛГОВЕЧНОСТЬ

Долговечность дм лимитируется их усталостным разрушением или изнашиванием. Статистика показывает, что 90% всех поломок деталей в эксплуатации обусловлено их усталостным разрушением. Если причиной выхода детали из строя является усталостное разрушение, то расчет на долговечность объединяют с расчетом на сопротивление усталости.

Такой расчет базируется на кривых усталости.

Для получения кривых применяют специальные машины. Одна из таких машин показана на рис. На валу электромотора укреплены два патрона с образцами испытываемого металла. К свободным концам образцов подвешивают грузы, изгибающие образцы и вызывающие в материале определённые напряжения. Патроны с образцами начинают вращаться. Грузы всё время отгибают их вниз. Благодаря вращению материал образца испытывает знакопеременный изгиб. За один оборот завершается полный цикл изменения нагрузки. Несложный механизм ведёт счёт оборотам. Если образец с треском ломается, то специальное устройство останавливает мотор. Образец, прежде чем сломался, выдержал 1200 тысяч циклов. Заменяют образцы новыми, такими же, как и первый. Уменьшаем напряжения в металле, сняв тяжёлые грузы и установив более лёгкие. Заработала машина, счётчик начал отсчитывать обороты. На этот раз образец до поломки выдержал почти 4 миллиона циклов. Вставляем новые образцы и ещё более уменьшаем напряжения. Начинаем опыт и третий раз. Вот уже счётчик показал 10 миллионов оборотов, а образец всё ещё работает. Сколько бы мы не продолжали испытание, всё равно не дождались бы разрушения образца. Опыты, подобные вышеописанным, показывают, что, постепенно уменьшая нагрузку при каждой смене образцов, можно найти такую величину напряжения, при которой сталь выдерживает уже практически неограниченное число циклов нагрузки. Это напряжение называется длительным пределом выносливости металла.

Результаты испытаний изображают в виде кривой усталости (см рис.) Вдоль горизонтальной оси диаграммы откладывают число циклов нагрузки до момента разрушения образца, а вдоль вертикальной оси — напряжения, вызываемые в образце нагрузкой. На диаграмме видно, что по мере уменьшения напряжений возрастает число циклов нагрузки, необходимое для разрушения образца.

Правая часть кривой идёт горизонтально. Это значит, что при напряжении, равном пределу выносливости или меньшем, материал может выдерживать неограниченное число циклов нагрузки.

σi– текущее значение ограниченного предела выносливости;

Ni– число циклов нагружения за срок службы

σi т Ni=С–Аналитическое выражение наклонного участка кривой. Кривые усталости имеют аналогичный вид как для случаев работы деталей при объемном нагружении (растяжении–сжатии, изгибе, кручении), так и при контактных напряжениях.

m и С — показатель наклона кривой усталости и константазависят от материала и вида напряжений и устанавливаются экспериментально.

Для стальных деталей:

Ø при изгибе m = 6…9 [ до 18 ],

Ø при контактном нагружении m = 6.

4.1 РАСЧЕТ НА УСТАЛОСТЬ ПРИ ПОСТОЯННОЙАМПЛИТУДЕ НАПРЯЖЕНИЙ

Если число циклов нагружения детали за срок службы:

Из равенства левых частей уравнений получим выражение σi:

Если значение корня оказалось меньше единицы, то его отбрасывают, так как в этом случае оказываемся в зоне длительных пределов выносливости и снижение допускаемого напряжения теряет смысл.

4.2 РАСЧЕТ НА УСТАЛОСТЬ ПРИ ПЕРЕМЕННЫХ АМПЛИТУДАХ НАПРЯЖЕНИЙ

Для выполнения такого расчета необходимо располагать графиком изменения во времени напряжений или нагрузок, например, моментов Т.

При расчете фактический график нагружения детали заменяют осредненным ступенчатым с напряжениями σ1, σ2, σ3.

С увеличением числа ступеней повышается точность расчета, однако при этом существенно возрастает его громоздкость. Поэтому практически ограничиваются

3…4 –мя ступенями.

Затем ступенчатый переменный режим нагружения заменяют условным постоянным – эквивалентным по своему действию на усталость детали заданному переменному.

Такая замена базируется на суммировании усталостных повреждений детали на разных ступенях ее нагружения. В 1924 г. ПАЛЬМГРЕН предложил гипотезу линейного суммирования усталостных повреждений.

Основные её положения:

Ø Чередование нагрузки не влияет на разрушение;

Ø Одинаковая степень нагружения дает одинаковую степень разрушения.

На показанной на рис. кривой усталости N1, N2 и т.д. обозначены фактические числа циклов нагружения детали на разных ступенях блока нагружения. Согласно уточнённой линейной гипотезе (т.к. позже доказано, что чередование нагрузки влияет на разрушение) усталостное разрушение наступает, когда ∑Ni /Ni‘=a

a– экспериментально устанавливаемый коэф., зависящий от характера изменения нагрузки. 0,2 т Ni=aС — основная формула суммирования усталостных повреждений

ЗАМЕНА ПЕРЕМЕННОГО РЕЖИМА НАГРУЖЕНИЯ ЭКВИВАЛЕНТНЫМ ПОСТОЯННЫМ

http://www.detalmach.ru/lect16.htm

http://poisk-ru.ru/s11146t19.html