Материальный баланс процесса ректификации

ВВЕДЕНИЕ

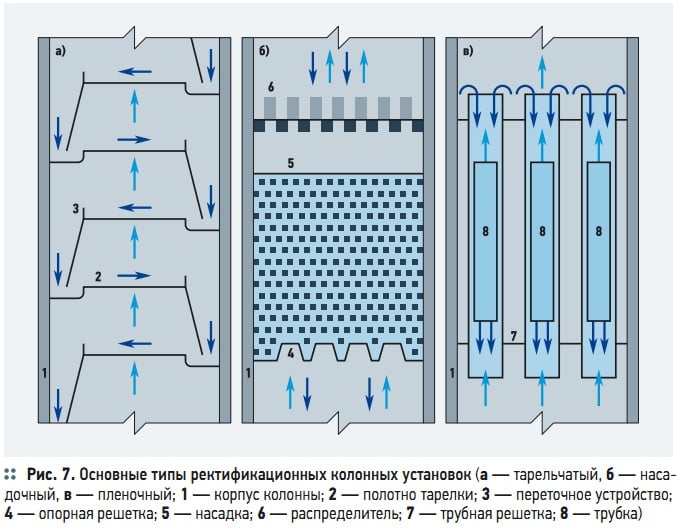

Процесс ректификации находит широкое применение во многих отраслях химической, пищевой, и нефтеперерабатывающей промышленности. Для проведения ректификационного процесса применяют колонные аппараты различного типа, отличающиеся один от другого способом контакта фаз и видом контактного устройства.

Целью расчета ректификационной установки является определение основных размеров колонны, ее гидравлического сопротивления, поверхности теплообменников, материальных потоков и затрат тепла.

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРОЕКТИРУЕМОГО ОБЪЕКТА

Колонные аппараты предназначены для проведения процессов тепло- и массообмена: ректификации, дистилляции, абсорбции, десорбции. Корпуса стандартизованных колонных аппаратов изготавливаются в двух исполнениях:

Ø Корпус, собираемый из отдельных царг с фланцевыми соединениями, рассчитан на давление 1,6 МПа.

Ø Корпус цельносварной, рассчитанный на давление до 4 МПа, имеют колонные аппараты диаметром более 1000мм с интервалом изменения диаметра через 200мм. Расстояния между тарелками в зависимости от типов могут изменяться от 300 до 1000мм.

До настоящего времени не выработано обобщенных и достаточно объективных критериев выбора типа тарелки для ведения того или иного процесса. Существенную роль в этом играют сложившиеся в организациях – поставщиках традиции, опирающиеся на многолетний опыт надежной эксплуатации разрабатываемой ими массообменной аппаратуры.

Тарелки с капсульными колпачками получили наиболее широкое распространение, благодаря своей универсальности и высокой эксплуатационной надежности, они достаточно эффективны, но металлоемки и сложны в монтаже.

Тарелки, собираемые из S – образных элементов, устанавливаются преимущественно в колоннах больших диаметров. Их производительность на 20-30% выше, чем у капсульных.

Клапанные тарелки, по сравнению с колпачковыми, имеют более высокую эффективность и на 20-40% большую производительность. Они применяются для обработки жидкостей, не склонных к смолообразованию и полимеризации, во избежание прилипания клапана к тарелке.

Ситчатые тарелки имеют достаточную высокую эффективность, низкое сопротивление и малую металлоемкость. Они применяются преимущественно в колоннах для обработки чистых жидкостей при атмосферном давлении и вакууме.

Решетчатые тарелки провального типа имеют производительность в 1,5 – 2 раза большую, чем колпачковые тарелки, низкую металлоемкость. Их эффективность достаточно высока, но в узком диапазоне рабочих скоростей. Эти тарелки рекомендуется применять при больших нагрузках колонны по жидкости.

Способы выражения составов фаз

При расчете процессов ректификации составы жидкостей обычно задаются в массовых долях или в процентах, а для практического расчета удобнее пользоваться составами жидкостей и пара, выраженными в мольных долях или процентах.

Для дальнейших расчётов необходимо концентрации исходной смеси, дистиллята и кубового остатка выразить в мольных долях:

где хА – мольная доля компонента А в жидкой фазе;

МА, МВ – молекулярные массы компонентов А и В: молекулярная масса ацетона – 58кг/кмоль, этилового спирта – 46кг/кмоль.

Материальный баланс процесса ректификации

Материальный баланс, основанный на законе сохранения массы вещества, составляется для определения количества материальных потоков в колонне.

Материальный баланс для всей колонны

где GF – массовый расход исходной смеси, кг/с; GD – массовый расход дистиллята, кг/с;

Материальный баланс по кубовому остатку

где GW – массовый расход кубовой жидкости, кг/с;

Из номограммы [2, с.565] следует, что при заданном давлении (760мм.рт.ст.) температура кипения ацетона равна 56 0 С, этилового спирта – 83 0 С.

В этом интервале выбирается произвольный ряд температур: 60, 64, 68, 70, 74, 78, 80. При этих температурах по номограмме [2, с.565] определяются давления паров ацетона и этилового спирта.

Для вычисления равновесных составов фаз используются законы Дальтона и Рауля.

Мольная доля низкокипящего компонента Х в жидкости определяется по уравнению

Мольная доля низкокипящего компонента в паре у * рассчитывается по уравнению

где РА , РВ – давления насыщенных паров низкокипящего и высококипящего компонентов соответственно, мм.рт.ст.; П – общее давление в системе, мм.рт.ст.

Данные по расчету равновесного состава фаз сведены в таблицу 1.

Таблица 1. Равновесные составы жидкости и пар смеси ацетон – этиловый спирт при давлении 760 мм.рт.ст.

| t, 0 С | Ра, мм.рт.ст. | Рэ, мм.рт.ст. | П, мм.рт.ст. |  |  |

| 0,785 | 0,91 | ||||

| 0,613 | 0,81 | ||||

| 0,478 | 0,698 | ||||

| 0,405 | 0,639 | ||||

| 0,244 | 0,433 | ||||

| 0,112 | 0,228 | ||||

| 0,061 | 0,135 |

По полученным данным о равновесии между жидкостью и паром строим изобары температур кипения и конденсации смеси на диаграмме t=f(x,y) (рисунок 1) и линию равновесия на диаграмме у=f(x) (рисунок 2).

Расчет флегмового числа

Минимальное флегмовое число можно рассчитать по формуле

где

Для нашего случая

Оптимальное флегмовое число найдем из условия получения минимального объема колонны, пропорционального произведению nT(R+1), где nT — число ступеней изменения концентрации (теоретическое число тарелок).

Расчет оптимального флегмового числа выполняем следующим образом:

а) задаемся рядом коэффициента избытка флегмы β в пределах от 1,1 до 5,0; определяем рабочее флегмовое число

б) откладываем отрезок В на оси ординат и проводим линии рабочих концентраций верхней и нижней частей колонны;

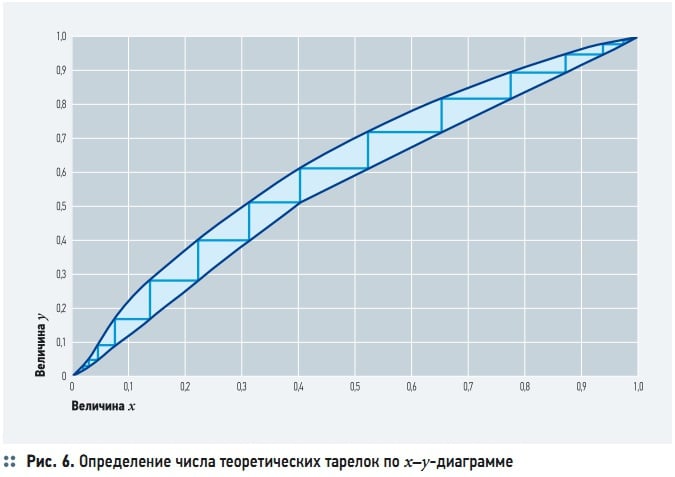

в) между равновесной и рабочими линиями в пределах концентраций xW и xD строим ступени, каждая из которых соответствует теоретической тарелке;

г) при каждом значении β определяем число теоретических тарелок nT и величину произведения nT(R+1).Результаты расчета сводим в таблицу 2.

Таблица 2 – Данные для расчета оптимального флегмового числа

| β | R | B | nT | nT·(R+1) |

| 1,1 | 2,464 | 0,241 | 55,424 | |

| 1,75 | 3,92 | 0,17 | 59,04 | |

| 4,48 | 0,15 | 60,28 | ||

| 2,8 | 6,272 | 0,11 | 65,448 | |

| 3,6 | 8,064 | 0,092 | 72,512 |

д) по данным таблицы 2 строим график зависимости nT(R+1)=f(R) (рисунок 3) и находим минимальное значение величины nT(R+1). Ему соответствует флегмовое число R=2,5.

Эту величину и принимаем в дальнейших расчетах за оптимальное рабочее число флегмы. Число ступеней изменения концентраций при этом равно 16.

Технологический расчет процесса ректификации бинарных жидких смесей

Ректификацию применяют в промышленности, например, для отделения от воды органических растворителей, а также бензинов, керосинов и других продуктов. В статье приведен технологический расчет процесса ректификации бинарных жидких смесей.

Рис. 1. t–x,y-диаграмма равновесия «жидкость–пар» для идеальных смесей

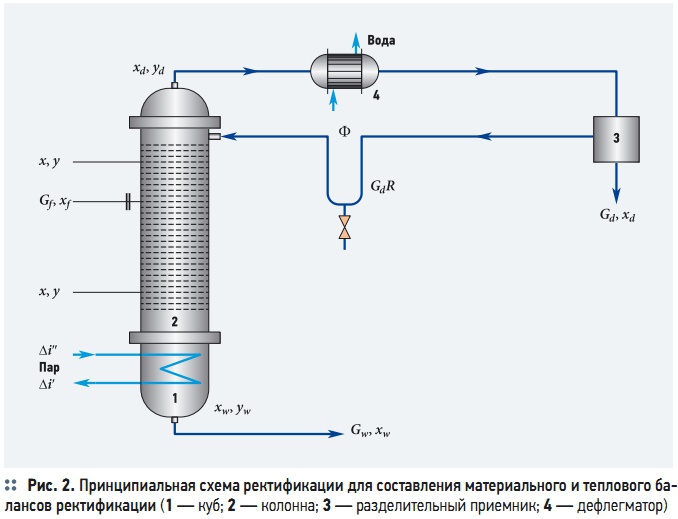

Рис. 2. Принципиальная схема ректификации для составления материального и теплового балансов ректификации

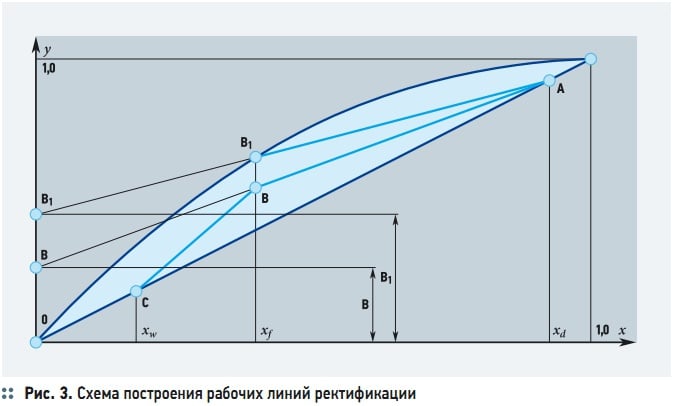

Рис. 3. Схема построения рабочих линий ректификации

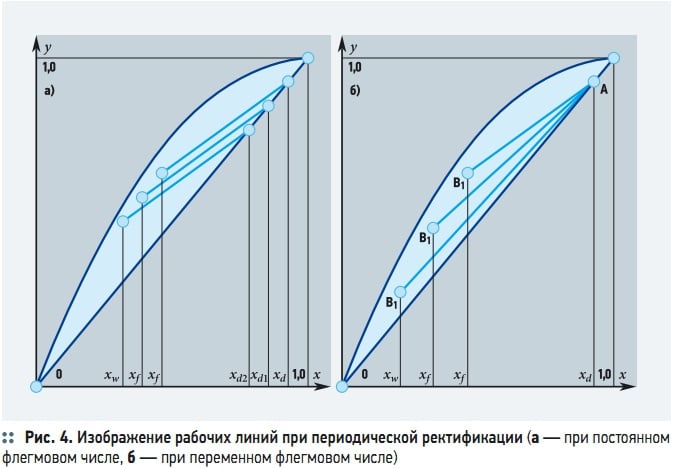

Рис. 4. Изображение рабочих линий при периодической ректификации

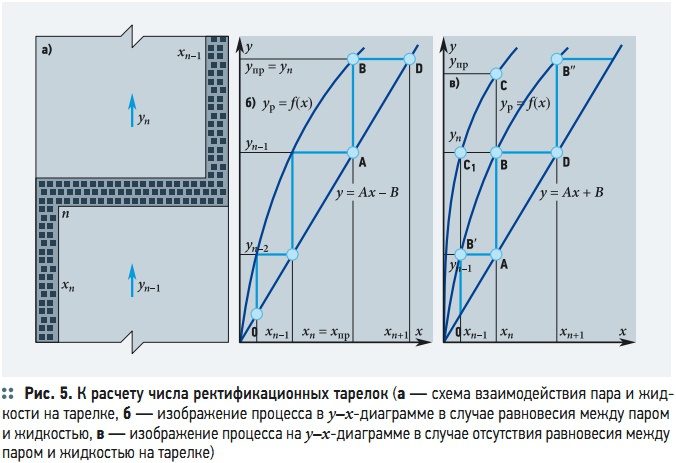

Рис. 5. К расчету числа ректификационных тарелок

Рис. 6. Определение числа теоретических тарелок по x–y-диаграмме

Рис. 7. Основные типы ректификационных колонных установок

Ректификация — процесс многократного противоточного разделения бинарных или многокомпонентных смесей за счет противоточного массои теплообмена между паром и жидкостью, осуществляемый в противоточных колонных аппаратах с контактными элементами (насадки, тарелки). Ректификацию применяют в промышленности, например, для отделения от воды органических растворителей, а также бензинов, керосинов и других продуктов. В статье приведен технологический расчет процесса ректификации бинарных жидких смесей.

Ректификация. Общие сведения

Ректификация представляет собой разделение жидкой смеси на составляющие ее компоненты в результате многократного частичного испарения жидкости и конденсации образующегося пара [1]. В этом заключается основное отличие ректификации от дистилляции, при которой в результате однократного цикла частичное испарение-конденсация достигается лишь предварительное (грубое) разделение жидких смесей [2].

Ректификацию проводят в противоточных колонных аппаратах, снабженных контактными элементами (тарелками различной конструкции) для увеличения поверхности массообмена, либо заполненных насадкой, изготовленной из различных материалов (керамика, металл, пластмассы, кольца Рашига, кольца Палля, седла Берля, насадки «Инталлокс», «Хай-Пэк», «Лева-Пэк» и др.).

При применении насадки контакт между паром (газом) и жидкостью осуществляется на поверхности специальных насадочных элементов, а также в свободном пространстве между ними, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок, и контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке). В пленочной колонне фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности.

Т арелки классифицируются по способу передачи жидкости с тарелки на тарелку (переточные и провальные тарелки), по способу взаимодействия жидкой и паровой (газовой) фаз (прямоточные, противоточные и перекрестноточные тарелки), по характеру диспергирования взаимодействующих фаз (тарелки барботажного и струйного типов), по конструкции устройства для ввода пара (газа) в жидкость (клапанные, эжекционные, струйные и ситчатые тарелки).

Процесс взаимодействия пара с жидкостью происходит в противотоке, и в каждом контактном устройстве пары конденсируются, а жидкость частично испаряется за счет теплоты конденсации пара. За счет этого пар обогащается легколетучим компонентом (ЛЛК), а жидкость, стекающая в низ колонны, — труднолетучим компонентом (ТЛК). В результате многократного взаимодействия пара и жидкости в дистиллят переходит легколетучий, а в кубовый остаток — труднолетучий компоненты.

Ректификационная установка состоит из колонной части, в которой расположены тарелки или насадка, и кипятильника (куба) — кожухотрубчатыго или змеевикового теплообменника. Кипятильник может быть встроенным в нижнюю колонную часть либо вынесенным за пределы колонны. Наибольшее распространение получили тарельчатые и насадочные ректификационные колонны.

В теоретических расчетах принимается, что: при конденсации 1 кмоль пара испаряется 1 кмоль жидкости, поэтому количество пара, движущегося в ректификационной колонне, одинаково в любом ее сечении; при конденсации пара в дефлегматоре не происходит изменения состава пара, поэтому состав пара, уходящего из ректификационной колонны, равен составу дистиллята (y d = x d ); при испарении жидкости не происходит изменения ее состава, поэтому состав пара, образующегося при испарении, равен составу кубового остатка (y w = x w ).

Процесс ректификации характеризуется диаграммам равновесия «жидкость– пар» для идеальных смесей. Обычно процессы ректификации проводят в изобарических условиях [3], поэтому расчет идеальной бинарной смеси производят при постоянном давлении (Р = const). В этом случае равновесную зависимость можно представить в координатах t–х,у (рис. 1). Учитывая температуры, после расчета величин х и у строится диаграмма, характеризующая равновесие в системе «жидкость–пар».

Нижняя кривая на диаграмме (рис. 1) определяет температуры кипения жидкой смеси, верхняя — температуры конденсации паровой смеси. Отрезки, отложенные по осям ординат при х = 0 и x = 1, определяют температуры кипения труднои легколетучего компонентов t A и t B . При нагревании жидкой смеси состава х1 до температуры кипения t 1 получается пар равновесного состава, после конденсации которого образуется жидкость состава х 2 , обогащенная легколетучим компонентом.

В результате последующего нагревания этой жидкости до температуры кипения t 2 и конденсации паров получается жидкость состава х 3 . За счет многократного испарения жидкости и конденсации паров можно разделить исходную смесь на чистые легколетучий и труднолетучий компоненты.

Материальный баланс ректификационной колонны

Расчет ректификационной колонны производится для заданных составах исходной смеси, кубового остатка, дистиллята, производительности и рабочем давлении в колонне [4]. В начале определяется материальный баланс колонны и рабочее флегмовое число. Для этого используется y–x-диаграмма. Затем подбирается тип тарелок, определяется скорость пара, диаметр колонны, коэффициент массопередачи, высота колонны, гидравлическое сопротивление тарелок.

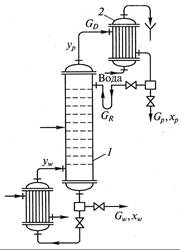

После этого проводится расчет эксплуатационных свойств, а также экономические показатели ее использования. Материальный и тепловой балансы ректификации составляют по принципиальной схеме, показанной на рис. 2. В колонну ректификационной установки поступает исходная смесь, которая в результате ректификации разделяется на дистиллят и кубовый остаток.

Выходящие из колонны пары конденсируются в дефлегматоре и попадают в разделительный приемник 3, где разделяются на две части: одна часть, так называемая флегма Ф, направляется на орошение колонны, а другая отбирается в виде продукта — дистиллята. Материальный баланс ректификации описывается следующими уравнениями, общий материальный баланс:

по легколетучему компоненту:

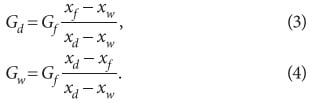

где Gf , Gd и Gw — массы, соответственно, смеси, поступающей на ректификацию, дистиллята и получаемого остатка, кмоль; xf , xd и xw — концентрации легколетучего компонента, соответственно, в исходной смеси, дистилляте и в остатке, мольные доли. Массы дистиллята и кубового остатка определяются как:

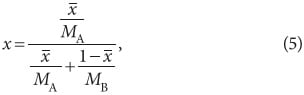

Расчеты производятся для легкок ипящего компонента х. Для дальнейших расчетов необходимо пересчитать составы фаз из массовых в мольные по соотношению:

где x — мольная доля компонента А, кмоль/(кмоль смеси); x — — массовая доля компонента А, % (масс.); МА — мольная масса компонента А, кг/моль; МВ — мольная масса компонента В, кг/моль.

Массы исходной смеси, кубового остатка и флегмы теоретически соотносят к 1 кмоль дистиллята и обозначаются соотношениями:

Последнее отношение называется флегмовым числом и принимается равным от 1,5 до 2,0. При минимальном флегмовом числе можно получить максимальное количество дистиллята, но число тарелок становится бесконечно большим. Если флегмовое число принять равным бесконечности, то колонна работает сама на себя. При флегмовом числе меньше минимального ни при каких условиях невозможно отогнать чистый продукт с заданной степенью чистоты.

Ректификационная колонна разделяется на две части: верхнюю, или укрепляющую (в ней пар укрепляется, то есть обогащается ЛЛК), и нижнюю — исчерпывающую (где происходит исчерпывание жидкой смеси, то есть извлечение ЛЛК и обогащение ее ТЛК). Уравнение материального баланса для верхней и нижней частей колонны составляется на основании следующего общего уравнения:

Количество жидкости, стекающей в укрепляющей части колонны:

Количество паров, поднимающихся по колонне:

Для укрепляющей части колонны используется уравнение:

для исчерпывающей части колонны:

(R + 1)dy = (F + R)(–dx). (13)

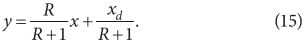

Уравнение (19) для произвольного сечения верхней части колонны для концентраций х, у, xd и yd, согласно принятому допущению xd = yd:

Для произвольного сечения нижней части колонны, где концентрации х и у, и куба, где концентрации жидкости и пара xw и yw, из уравнения (14) с учетом, что xw = yw:

(R + 1)(y – yw) = (R + 1)(y – xw) = (F + R)(x – xw), (16) откуда

Средние массовые расходы по жидкости для верхней и нижней частей колонны определяются из соотношений:

где МP и МF — мольные массы дистиллята и исходной смеси, кг/кмоль; Мв и Мн — мольные массы жидкости в верхней и нижней частях, соответственно, г/кмоль. Средние массовые потоки пара в верхней и нижней частях колонны равны, соответственно:

где М — в и М — н — средние мольные массы паров в верхней и нижней частях колонны. Уравнения (15) и (17) являются уравнениями рабочих линий для укрепляющей и исчерпывающей частей ректификационной колонны. Зависимости (15) и (17) представляют собой прямые линии на y–х-диаграмме (рис. 3). В уравнении (21) соотношение R/(R + 1) определяет тангенс угла наклона рабочей линии к оси абсцисс, a xd/(R + 1) — отрезок, отсекаемый рабочей линией на оси ординат y– х-диаграммы (рис. 3).

В случае периодической ректификации процесс описывается рабочей линией для верхней исчерпывающей части колонны. Из уравнения (18) для сечения нижней части колонны по тарелке питания (xf , yf) и верхней части колонны (xd, yd) получим:

где yf — мольная доля низкокипящего компонента в паре, находящемся в равновесии с исходной смесью, определяемая по y–x-диаграмме. Рабочее значение флегмового числа принимается равным 1,5–2,0. Для определения рабочего флегмового числа в научной литературе существует множество рекомендаций [5].

Тепловой баланс ректификационной колонны

Тепловой баланс ректификационной колонны непрерывного действия выражается равенством:

где Q1 — расход теплоты в кубе, Дж/ч; cf, cd и cw — удельные теплоемкости, соответственно, исходной смеси, дистиллята и кубового остатка, Дж/(кг⋅К); tf, td и tw — температуры, соответственно, исходной смеси, дистиллята и кубового остатка, К; rd — теплота парообразования дистиллята, Дж/кг; Qп — потери теплоты в окружающее пространство, Дж/ч.

Далее из уравнения (24) определяется расход теплоты в кубе ректификационной колонны:

Если кипятильник нагревается водяным паром, его расход на проведение процесса определяется как:

где iʺ и iʹ — энтальпия, соответственно, водяного пара и конденсата, кДж/кг. Работа ректификационной колонны связана с обменом энергии между фазами. В колонне тепло подводится с сырьем и нагревателем, а уходит с дистиллятом, кубовым остатком и холодильником. Общий тепловой баланс ректификационной колонны:

где Qf — количества тепла, вносимого с сырьем; Qн — количество тепла, вносимого нагревателем; Qd — количество тепла, уходящего с дистиллятом; Qw — количество тепла, уносимого с кубовым остатком; Qх — количество тепла, отводимое холодильником-конденсатором. При заданных составах и отборах дистиллята и остатка величины Qd и Qw — постоянная величина:

При неизменной температуре и составе сырья Qf = const, тогда величина (Qн – Qх) = const.

Расчет процесса ректификации

Разработка оптимальной схемы разделения — сложная проблема теории ректификации. Постановка задачи включает перечень продуктов разделения и требования к ним по составу целевых компонентов в дистилляте, кубового остатка и примесей. При разработке наиболее оптимальной схемы разделения сначала производится анализ физико-химических свойств компонентов исходной смеси, условий фазового равновесия в многокомпонентной системе, материального и теплового баланса, и только потом можно рассчитывать варианты схемы разделения.

Затем на основе анализа фазовых равновесий выясняется принципиальная возможность разделения и выявляются ограничения, обусловленные, например, образованием азеотропов и наличием близкокипящих компонентов. В этом случае возникает необходимость применения азеотропной или экстрактивной ректификации. Расчет процесса ректификации производится графоаналитическим методом [6].

Для построения рабочей линии на оси абсцисс на у–x-диаграмме (рис. 3) откладывают концентрации, характеризующие составы жидкостей: xw, xf и xd. Учитывая, что xd = yd, из точки xd проводят перпендикуляр и на пересечении его с диагональю находят точку А с координатами xd = yd. Зная флегмовое число R, определяют отрезок B = xd/(R + 1) и откладывают его на оси ординат диаграммы.

Соединяют конец отрезка В (точка B) с точкой А. Затем из точки xf, соответствующей заданному составу исходной смеси, проводят вертикаль до пересечения с линией А–b в точке В. Образующая прямая А–В является рабочей линией укрепляющей части колонны. Далее из точки xw восстанавливают перпендикуляр и на пересечении его с диагональю находят точку С. Соединяя точки С и В, получают рабочую линию для исчерпывающей части колонны.

Точка В является общей для рабочих линий и характеризует рабочие концентрации в жидкости и паре на тарелке питания. Положение рабочих линий при заданных концентрациях жидкости xw, хf и xd зависит только от величины отрезка В, определяемого значением рабочего флегмового числа R [см. уравнение (23)]. С уменьшением флегмового числа отрезок В увеличивается, и рабочая линия стремится к своему предельному верхнему положению А–b, соответствующему пересечению рабочей и равновесной линий в точке B1.

Очевидно, что в этой точке движущая сила Δy = yp – y = 0, следовательно, ректификационная колонна должна иметь бесконечно большую поверхность фазового контакта. В этом случае число теоретических ступеней изменения концентраций будет бесконечным и разделение смеси возможно только в условной колонне бесконечной высоты. При этом расход греющего пара и диаметр колонны будут минимальными. Флегмовое число при этом также будет минимальным и равным:

Второму нижнему предельному положению рабочей линии соответствует бесконечно большое флегмовое число и соответственно отрезок В = 0. В этом случае обе рабочие линии совпадают с диагональю. Бесконечно большому флегмовому числу соответствует максимальная движущая сила процесса Δymax = yp – y, и, следовательно, наименьшее число теоретических ступеней изменения концентрации и минимальная высота колонны.

Однако расход пара в колонне, расход греющего пара в кипятильнике, диаметр колонны, а также расход охлаждающей воды в дефлегматоре будут максимальными. Здесь ректификационная колонна работает без отбора дистиллята, «сама на себя», что имеет место только при выводе колонны на рабочий режим. Рациональный выбор рабочего флегмового числа является важной технологической задачей, поскольку от флегмового числа зависят размеры (высота, диаметр) ректификационной колонны, а следовательно, капитальные и эксплуатационные расходы, а также энергозатраты [7]. Эксплуатационные расходы, определяемые в основном расходом пара и воды, возрастают прямо пропорционально величине флегмового числа.

Зависимость капитальных затрат от величины флегмового числа обратно пропорциональна высоте и диаметру колонны. Оптимальному значению флегмового числа соответствует минимум капитальных затрат. Зависимость суммарных затрат от флегмового числа также имеет минимум. Этому минимуму соответствует оптимальное значение рабочего флегмового числа, определяемое по формуле:

где s — коэффициент избытка флегмы. Во многих случаях коэффициент избытка флегмы принимается в пределах s = 1,1–1,4 [8]. При периодической ректификации рабочие линии процесса изображаются на у–x-диаграмме, как показано на рис. 4. Процессы периодической ректификации могут проводиться при постоянном флегмовом числе либо при постоянном составе дистиллята. В случае ректификации при постоянном флегмовом числе содержание легколетучего компонента в кубе и дистилляте постепенно уменьшается.

В результате, как и в случае фракционной перегонки, получают дистиллят в виде нескольких фракций. Однако при постоянном флегмовом числе наклон рабочих линий не зависит от концентраций. Если в первый момент ректификации концентрация летучего компонента в кубовой жидкости x f , а в дистилляте — x d , то в результате ректификации концентрация летучего компонента в кубе будет уменьшаться и принимать значения x 1 , x 2 и т.д. вплоть до конечной концентрации x w .

Соответственно, будет уменьшаться и концентрация легколетучего компонента в дистилляте: x d1 , x d2 и х d3 и т.д. В итоге образуется дистиллят среднего состава: Для получения постоянного состава дистиллята процесс ректификации проводят при изменяющемся флегмовом числе: минимальном в начале процесса и максимальном в конце. Увеличение флегмового числа соответствует уменьшению отрезка В и, следовательно, увеличению наклона рабочей линии. При этом рабочая линия будет занимать последовательно положения А–В1, А–В2, А–В3 и т.д. (рис. 4б).

Расчет числа тарелок ректификационной колонны

Расчет производится по числу теоретических или действительных ступеней (тарелок) изменения концентраций. При этом предполагается, что в теоретической ступени достигается равновесие между паром, уходящим на вышерасположенную ступень (тарелку), и жидкостью, стекающей со ступени (тарелки) на нижерасположенную. Принцип работы ректификационной тарелки показан на рис. 5а.

На n-ю тарелку поступает с вышерасположенной жидкость концентрацией xn+1, а с нижерасположенной тарелки — пар концентрацией yn–1, в результате массообмена легколетучий компонент из жидкости переходит в пар, а труднолетучий — из пара в жидкость. При этом концентрация легколетучего компонента в паре возрастает до уn, а в жидкости уменьшается с хn+1 до хn.

При расчете ректификационной тарелки принимается, что жидкость на тарелке идеально перемешана и имеет постоянную концентрацию хn, а пар меняет свою концентрацию в слое жидкости от уn–1 до уn в режиме идеального вытеснения. В случае достижения равновесия процесс изменения концентрации в паре от уn–1 до уn = уnр изображается вертикальным отрезком А–В, а изменение концентрации в жидкости от xn+1 до хn — горизонтальным отрезком B–D (рис. 5б).

Таким образом, ступень A–B–D изображает процесс, происходящий на одной теоретической тарелке. Чтобы определить число теоретических тарелок в колонне для разделения исходной смеси в заданных пределах от xf до xw и от xf до xd, проводят ступенчатую линию между линией равновесия и рабочими линиями между точками A и С. Число полученных ступеней определяет число теоретических тарелок. На реальной ступени (тарелке) изменения концентрацией идеальное равновесие не достигается, то есть уп Типы ректификационных установок

Для контактирования потоков пара и жидкости в процессах ректификации применяются ректификационные установки различных конструкций, среди которых наибольшее распространение получили вертикальные установки колонного типа. Установки этого типа могут быть классифицированы в зависимости от рабочего давления, технологического назначения, типа контактных устройств и технологической схемы.

В зависимости от рабочего давления колонные ректификационные установки подразделяются на атмосферные, вакуумные и работающие под давлением. К атмосферным ректификационным установкам обычно относят установки, в верхней части которых рабочее давление незначительно превышает атмосферное и определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения паров ректификата после колонны.

Давление в нижней части колонны зависит в основном от сопротивления ее внутренних устройств и может значительно превышать атмосферное. В вакуумных ректификационных установках рабочее давление ниже атмосферного (создано разрежение), что позволяет снизить рабочую температуру процесса и избежать разложения продукта. Величина остаточного давления в колонне определяется физико-химическими свойствами разделяемых продуктов и допустимой максимальной температурой их нагрева без заметного разложения.

В ректификационных установках, работающих под давлением (1–4 МПа), величина рабочего давления может существенно превышать атмосферное. По технологической схеме различают ректификационные установки непрерывного и периодического действия. Установки непрерывного действия применяются в крупнотоннажных, а установки периодического действия — в малотоннажных производствах. Для непрерывной ректификации применяют колонны, состоящие из двух ступеней: верхней — укрепляющей и нижней — исчерпывающей.

При периодической ректификации в колонне производится только укрепление пара. По типу внутренних контактных устройств различают тарельчатые, насадочные и пленочные ректификационные колонные установки. В тарельчатых ректификационных установках (рис. 7а) контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке).

В ректификационных и абсорбционных колоннах применяются тарелки различных конструкций (колпачковые, клапанные, струйные, провальные и т.п.), существенно различающиеся по своим рабочим характеристикам и технико-экономическим данным. Данные установки используются главным образом в пищевой и фармацевтической, а также в других областях промышленности. В насадочных ректификационных колоннах (рис. 7б) контакт между газом (паром) и жидкостью осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними.

Однако в последние годы в связи с созданием эффективных насадок возрос интерес к насадочным колоннам, особенно в вакуумных процессах, приобретающих в этом случае ряд положительных характеристик: низкое гидравлическое сопротивление, малая задержка жидкости, высокая эффективность в широком интервале изменения нагрузок по пару (газу) и жидкости и др. В пленочной колонне (рис. 7в) фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности ректификационной колонны.

Выводы

Ректификация — один из самых энергоемких химико-технологических процессов. Эксплуатационные затраты, связанные с расходом энергии, могут достигать при ректификации 70 % общей стоимости разделения, поэтому при проектировании ректификационных установок необходимо решать задачу рационального сочетания флегмового числа, от которого зависит расход энергии, диаметра и высоты колонны, определяющей капитальные затраты.

Оптимальная схема разделения должна отвечать минимуму затрат. При выборе схемы, состоящей из ряда колонн, снижение энергетических затрат возможно за счет рекуперации тепловых потоков благодаря различию температур кипения продуктов разделения (например, высококипящие компоненты можно использовать для подогрева низкокипящих). Большая экономия энергии может быть достигнута путем применения схемы с тепловым насосом.

В данном случае пары дистиллята, выходящие из колонны, сжимаются компрессором до давления, соответствующего требуемой температуре его конденсации в перегонном кубе колонны; при этом отпадает необходимость в дефлегматоре и сокращаются расходы пара и воды. С целью экономии капитальных затрат иногда выгодно использовать вместо нескольких простых колонн одну сложную колонну с отпарными секциями и боковыми отборами отдельных фракций.

Несмотря на все большее распространение других альтернативных процессов и методов разделения жидких бинарных смесей (испарение через мембрану, противоточная кристаллизация с непрерывным массообменом, экстракция), ректификация по-прежнему сохраняет свое лидирующее значение.

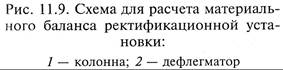

Материальный баланс. При описании и расчетах процессов, осуществляемых в ректификационных аппаратах при противоточном взаимодействии потоков жидкости и пара (рис

При описании и расчетах процессов, осуществляемых в ректификационных аппаратах при противоточном взаимодействии потоков жидкости и пара (рис. 11.9), принимают следующие допущения.

1. Мольные теплоты испарения компонентов одинаковы, т. е. при конденсации каждого киломоля пара испаряется такое же ко-

|

личество киломолей жидкости. Отсюда следует важный вывод о том, что количество пара, движущегося в аппарате снизу вверх, выраженное в киломолях, одинаково в любом сечении ректификационной колонны.

2. При конденсации пара в дефлегматоре изменения его состава не происходит, т. е. состав пара, выходящего из верхней части колонны, равен составу получаемого дистиллята и флегмы (ур = хр).

3. При испарении кубовой жидкости в испарителе изменение ее состава также не происходит, т. е. состав жидкости, выгружаемой из нижней части колонны, равен составу возвращаемого в колонну пара (уw = хw).

4/ Теплоты смешения компонентов разделяемой смеси равны нулю.

Таким образом, легко видеть, что при расчетах ректификационных аппаратов количество и состав фаз удобно выражать в молярных величинах.

Обозначим: Gf— количество смеси, поступающей на ректификацию; Gp – количество получаемого дистиллята; Gw – количество получаемого кубового остатка; хf, хр, хw – содержание легколетучего компонента соответственно в исходной смеси, дистилляте и в кубовом остатке. Количественная размерность потоков – кмоли или кг; качественная размерность (состав) – мольные или массовые доли (проценты).

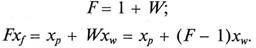

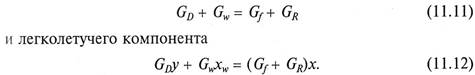

Уравнение материального баланса при этом состоит из двух равенств:

по входящими выходящим потокам

по легколетучему компоненту в этих же потоках

При описании процесса ректификации часто используют безразмерные отношения Gf/Gp = F и Gw/Gp = W, показывающие количества исходной смеси и кубовой жидкости, приходящиеся на 1 кг получаемого дистиллята.

При использовании безразмерных отношений уравнения (11.5) и (11.6) запишутся в виде

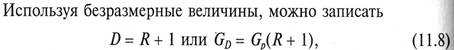

Если количество паров, отбираемых из верхней части колонны 1 и направляемых в дефлегматор 2, составляет GD, а количество флегмы, возвращаемой после него назад в колонну, — GR, то материальный баланс узла дефлегмации запишется как

Поскольку легколетучий компонент, по которому обычно ведется расчет, переходит в процессе ректификации из жидкой фазы в паровую, дифференциальное уравнение материального баланса запишется в виде

Рассмотрим материальные балансы для верхней (укрепляющей) и нижней (исчерпывающей) частей ректификационной колонны. В этом случае все количественные расходы будут иметь размерность кмоль/с, а содержание в них компонентов – мольные доли.

В верхней части расход пара, постоянный по высоте колонны (см. допущение 1), будет равен расходу флегмы и дистиллята (11.7).

Поскольку мольный состав пара и флегмы будет меняться по высоте укрепляющей части, то

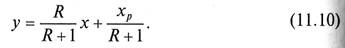

Подставим (11.7) в (11.9) и, записав потоки через отношение расходу дистиллята, получим

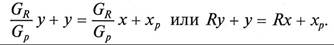

Выразив концентрацию легколетучего компонента в паре через концентрацию легколетучего компонента в жидкости в верхней части колонны, получим уравнение рабочей линии процесса ректификации в укрепляющей части колонны

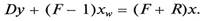

В нижней (исчерпывающей) части при составлении уравнения баланса следует учитывать поток исходной смеси и отбор кубовой жидкости (кубового остатка)

Подставив G из уравнения (11.11) в (11.12) и записав потоки через отношение к расходу дистиллята, получим

Учитывая (11.8), получим выражение для рабочей линии процесса ректификации для исчерпывающей части колонны

Легко видеть, что рабочие линии процесса ректификации (11.10) и (11.13) при соблюдении допущений 1 – 4 являются прямыми линиями с различными углами наклона.

В то же время, положения рабочих линий в у – х-диаграмме зависят не только от состава исходной смеси и продуктов разделения, но также и от тепловых параметров исходной смеси.

Теоретически возможны следующие случаи тепловых характеристик исходной смеси, подаваемой в ректификационный аппарат:

· при температуре кипения;

· при температуре ниже температуры кипения;

· в виде смеси насыщенного пара и жидкости;

· в виде насыщенного пара;

· в виде перегретого пара.

Все приведенные варианты могут быть реализованы в промышленности, но наиболее часто на разделение подают исходную смесь при температуре кипения.

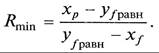

Для построения рабочих линий процесса ректификации для этого случая на оси абсцисс диаграммы у – х (рис. 11.10) откладывают заданные составы хf, хp, хw. В соответствии со вторым допущением (уp = хр) и третьем допущением (уw = хw) точки 1 и 2, принадлежащие концам рабочих линий для верхней и нижней частей колонны, располагаются на диагонали диаграммы. Точка 3 характеризуется значением хf, принадлежит обеим рабочим линиям и может перемещаться в диапазоне между точками 3′ (диагональ диаграммы) и 3″ (равновесная линия), в зависимости от значения флегмового числа R.

В случае расположения рабочих линий на линии 1 – 3′ – 2 они совпадут с диагональю и будут соответствовать уравнению у = х,что может произойти только в случае бесконечно большого флегмового числа (R → ∞). В этих условиях (уравнение (11.8)) ректификационный аппарат работает без отбора дистиллята (Gp = 0), что может происходить при испытаниях и запуске установки. Данному случаю соответствует максимальная движущая сила.

Второе предельное положение рабочих линий (1 – 3″ – 2) характеризуется размещением точки 3″ на равновесной линии. В этой точке движущая сила равна нулю, а, следовательно, для проведения процесса в ректификационном аппарате необходима бесконечно большая поверхность контакта фаз, что на практике неосуществимо.

С увеличением ординаты точки 3 значение флегмового числа уменьшается и становится минимальным в точке 3″. Значение минимального флегмового числа может быть найдено из уравнения (11.10) подстановкой у = уfравн, х = хf, где уfравн – состав пара, находящегося в равновесии с жидкостью, поступающей на ректификацию:

Положение рабочей линии 1 – 3 – 2 соответствует проведению реального процесса ректификации при некотором значении Rmin

Дата добавления: 2015-08-14 ; просмотров: 1944 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

http://www.c-o-k.ru/articles/tehnologicheskiy-raschet-processa-rektifikacii-binarnyh-zhidkih-smesey

http://helpiks.org/4-91329.html