Курсовая работа: Расчёт ректификационной колонны непрерывного действия

| Название: Расчёт ректификационной колонны непрерывного действия Раздел: Промышленность, производство Тип: курсовая работа Добавлен 00:22:36 20 января 2011 Похожие работы Просмотров: 33596 Комментариев: 21 Оценило: 8 человек Средний балл: 4.9 Оценка: 5 Скачать | |

|

личество киломолей жидкости. Отсюда следует важный вывод о том, что количество пара, движущегося в аппарате снизу вверх, выраженное в киломолях, одинаково в любом сечении ректификационной колонны.

2. При конденсации пара в дефлегматоре изменения его состава не происходит, т. е. состав пара, выходящего из верхней части колонны, равен составу получаемого дистиллята и флегмы (ур = хр).

3. При испарении кубовой жидкости в испарителе изменение ее состава также не происходит, т. е. состав жидкости, выгружаемой из нижней части колонны, равен составу возвращаемого в колонну пара (уw = хw).

4/ Теплоты смешения компонентов разделяемой смеси равны нулю.

Таким образом, легко видеть, что при расчетах ректификационных аппаратов количество и состав фаз удобно выражать в молярных величинах.

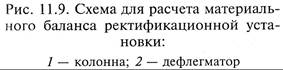

Обозначим: Gf— количество смеси, поступающей на ректификацию; Gp – количество получаемого дистиллята; Gw – количество получаемого кубового остатка; хf, хр, хw – содержание легколетучего компонента соответственно в исходной смеси, дистилляте и в кубовом остатке. Количественная размерность потоков – кмоли или кг; качественная размерность (состав) – мольные или массовые доли (проценты).

Уравнение материального баланса при этом состоит из двух равенств:

по входящими выходящим потокам

по легколетучему компоненту в этих же потоках

При описании процесса ректификации часто используют безразмерные отношения Gf/Gp = F и Gw/Gp = W, показывающие количества исходной смеси и кубовой жидкости, приходящиеся на 1 кг получаемого дистиллята.

При использовании безразмерных отношений уравнения (11.5) и (11.6) запишутся в виде

Если количество паров, отбираемых из верхней части колонны 1 и направляемых в дефлегматор 2, составляет GD, а количество флегмы, возвращаемой после него назад в колонну, — GR, то материальный баланс узла дефлегмации запишется как

Поскольку легколетучий компонент, по которому обычно ведется расчет, переходит в процессе ректификации из жидкой фазы в паровую, дифференциальное уравнение материального баланса запишется в виде

Рассмотрим материальные балансы для верхней (укрепляющей) и нижней (исчерпывающей) частей ректификационной колонны. В этом случае все количественные расходы будут иметь размерность кмоль/с, а содержание в них компонентов – мольные доли.

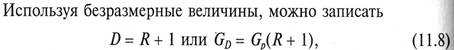

В верхней части расход пара, постоянный по высоте колонны (см. допущение 1), будет равен расходу флегмы и дистиллята (11.7).

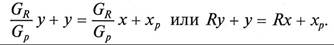

Поскольку мольный состав пара и флегмы будет меняться по высоте укрепляющей части, то

Подставим (11.7) в (11.9) и, записав потоки через отношение расходу дистиллята, получим

Выразив концентрацию легколетучего компонента в паре через концентрацию легколетучего компонента в жидкости в верхней части колонны, получим уравнение рабочей линии процесса ректификации в укрепляющей части колонны

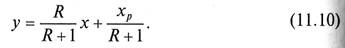

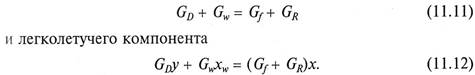

В нижней (исчерпывающей) части при составлении уравнения баланса следует учитывать поток исходной смеси и отбор кубовой жидкости (кубового остатка)

Подставив G из уравнения (11.11) в (11.12) и записав потоки через отношение к расходу дистиллята, получим

Учитывая (11.8), получим выражение для рабочей линии процесса ректификации для исчерпывающей части колонны

Легко видеть, что рабочие линии процесса ректификации (11.10) и (11.13) при соблюдении допущений 1 – 4 являются прямыми линиями с различными углами наклона.

В то же время, положения рабочих линий в у – х-диаграмме зависят не только от состава исходной смеси и продуктов разделения, но также и от тепловых параметров исходной смеси.

Теоретически возможны следующие случаи тепловых характеристик исходной смеси, подаваемой в ректификационный аппарат:

· при температуре кипения;

· при температуре ниже температуры кипения;

· в виде смеси насыщенного пара и жидкости;

· в виде насыщенного пара;

· в виде перегретого пара.

Все приведенные варианты могут быть реализованы в промышленности, но наиболее часто на разделение подают исходную смесь при температуре кипения.

Для построения рабочих линий процесса ректификации для этого случая на оси абсцисс диаграммы у – х (рис. 11.10) откладывают заданные составы хf, хp, хw. В соответствии со вторым допущением (уp = хр) и третьем допущением (уw = хw) точки 1 и 2, принадлежащие концам рабочих линий для верхней и нижней частей колонны, располагаются на диагонали диаграммы. Точка 3 характеризуется значением хf, принадлежит обеим рабочим линиям и может перемещаться в диапазоне между точками 3′ (диагональ диаграммы) и 3″ (равновесная линия), в зависимости от значения флегмового числа R.

В случае расположения рабочих линий на линии 1 – 3′ – 2 они совпадут с диагональю и будут соответствовать уравнению у = х,что может произойти только в случае бесконечно большого флегмового числа (R → ∞). В этих условиях (уравнение (11.8)) ректификационный аппарат работает без отбора дистиллята (Gp = 0), что может происходить при испытаниях и запуске установки. Данному случаю соответствует максимальная движущая сила.

Второе предельное положение рабочих линий (1 – 3″ – 2) характеризуется размещением точки 3″ на равновесной линии. В этой точке движущая сила равна нулю, а, следовательно, для проведения процесса в ректификационном аппарате необходима бесконечно большая поверхность контакта фаз, что на практике неосуществимо.

С увеличением ординаты точки 3 значение флегмового числа уменьшается и становится минимальным в точке 3″. Значение минимального флегмового числа может быть найдено из уравнения (11.10) подстановкой у = уfравн, х = хf, где уfравн – состав пара, находящегося в равновесии с жидкостью, поступающей на ректификацию:

Положение рабочей линии 1 – 3 – 2 соответствует проведению реального процесса ректификации при некотором значении Rmin

Дата добавления: 2015-08-14 ; просмотров: 1940 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Материальный и тепловой балансы ректификационной колонны

5.1.3. Материальный и тепловой балансы ректификационной колонны

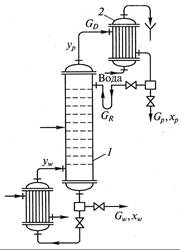

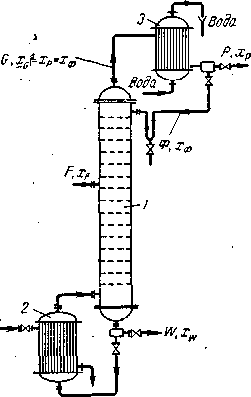

Пусть, согласно схеме на рис. (1.5.), в колонну поступает F кмоль исходной смеси, состав которой хF мол. долей НК. Сверху из колонны удаляется G кмоль паров, образующих после конденсации флегму и дистиллят. Количество получаемого дистиллята Р кмоль, его состав хP мол. долей НК. На орошение колонны возвращается флегма в количестве Ф кмоль, причем ее состав равен составу дистиллята (хф= xP мол. долей). Снизу из колонны удаляется W кмоль остатка состава xw мол. долей НК.

Тогда уравнение материального баланса колоны будет:

Поскольку G=P+Ф, то

Соответственно по НК материальный баланс:

Рис. 1.5. К составлению материального баланса ректификационной колонны:

/ — колонна; 2 — куб; 3 — дефлегматор.

Для колонны непрерывного действия с учетом потерь тепла в окружающую среду имеем:

Приход тепла Расход тепла

С теплоносителем в кипя- С парами, поступающими из

тальнике .……… QКИП.. колонны в дефлегматор QG = GI

С флегмой . . QФ = ФiФ Потери в окружающую среду QП

Кроме известных величин, в выражения для количеств тепла входят: I, iF, iф и iw — энтальпии соответственно паров, выходящих из колонны, исходной смеси, флегмы и остатка.

Таким образом, уравнение теплового баланса:

Подставляя вместо Q их значения и учитывая, что F=Р + W, G = P(R+ 1) и Ф = PR, получим

Решая уравнение (5.18.) относительно Qкип, находим расход тепла в кипятильнике

Из уравнения теплового баланса (5.18а.) видно, что тепло, подводимое в кипятильник, затрачивается на испарение дистиллята [Р(I—iF)],испарение флегмы [PR(I — iф)], нагревание остатка до температуры кипения [W(iw — iF)], а также на компенсацию потерь тепла в окружающую среду.

Флегма из дефлегматора поступает в колонну при температуре ее кипения. Поэтому энтальпия выходящих из колонны паров I == iФ + rф, где rф — теплота испарения флегмы.

Потери тепла в окружающую среду обычно выражают в долях тепла, подводимого в кипятильник, т. е. принимают QП = aПQкип, где при наличии хорошей тепловой изоляции коэффициент аП = 0,03—0,05.

Делая соответствующие подстановки в уравнение (1.18а.), окончательно получим

Энтальпии жидкостей, входящих в уравнение (1.18.) и (1.19.), равны произведениям их мольных теплоемкостей с на температуры t (в °С). Теплоемкости с и теплоты испарения для бинарных смесей вычисляют по правилу аддитивности исходя из свойств чистых компонентов А и В:

где х — мольная доля компонента А в смеси.

Количество тепла QДЕФ, отнимаемого охлаждающей водой в дефлегматоре, зависит от количества конденсирующихся в нем паров. При полной конденсации паров, выходящих из колонны, находим

Уравнения рабочих линий. Для получения уравнений рабочих линий воспользуемся общим для всех массообменных процессов уравнением ():

y=

где L и G — расходы жидкой и паровой фаз; у, х, уа и хк —соответственно текущие концентрации паровой и жидкой фаз и их концентрации на верхнем конце колонны .

Применяя это уравнение к процессу ректификации, выразим все входящие в него величины в мольных единицах.

Укрепляющая часть колонны. Количество жидкости (флегмы), стекающей по этой части колонны

где R=

Количество паров, поднимающихся по колонне

Для верхнего конца укрепляющей части колонны состав паров yG=yP и, согласно принятому выше допущению, ур = хр. Следовательно, в данном случае ун = хр.

В том же сечении колонны состав жидкости (флегмы), поступающей из дефлегматора, xф = хр, т. е. хк = хр. Учитывая значения L, G, yk и хk получаем уравнение (1.24), получим

y=

y=

Зависимость (1.24) является уравнением рабочей линии укреплящей части колонны. В этом уравнении

Исчерпывающая часть колонны. Количество орошающей жидкости L’ в этом части колонны больше количества флегмы Ф, стекающей по укрепляющей части на количество исходной смеси, поступающей на питающую тарелку. Если обозначить количество питания, приходящегося на 1 кмоль дистиллята через f= F/P, то F = Pf и количество жидкости, стекающей по исчерпывающей части колонны, составит:

L = Ф + F = PR + Pf = P (R + I) (1.26)

Количество пара, проходящего через нижнюю часть колонны, равно количеству пара, поднимающегося по верхней (укрепляющей) ее части. Следовательно

Для низа колонны состав удаляющейся жидкости (остатка) х’к = xwи, согласно допущению, состав поступающего сюда из кипятильника пара у’н=yw =xw .Подставив значения L’, G’, х’к и у’н в общее уравнение , получим

После приведения к общему знаменателю и сокращения подобных членов находим:

Зависимость (1.25) представляет собой уравнение рабочей линии исчерпывающей части колонны. В этом уравнении

Умножив числитель и знаменатель выражений для А’ и А (для укрепляющей части колонны) на количество дистиллята Р, можно заметить, что они представляют собой отношения количеств жидкой и паровой фаз, или удельный расход жидкости, орошающей данную часть колонны.

Построение рабочих линий на диаграмме у — х. Для построения рабочих линиоткладывают на оси абсцисс диаграммы (см. рис. 1.6) заданные составы жидкостей xw, xf и хр. Учитывая принятые допущения о равенстве составов пара и жидкости на концах колонны, из точки х восстанавливают вертикаль до пересечения с диагональю диаграммы в точке а с координатами ур = хр.

Величину R считаем известной. Откладывая на оси ординат отрезок

В=

Рис. 1.6 Построение рабочих линий ректификационной колонны на у—x диаграмме.

Рабочие линии ab и bc в отличие от рабочих линий процесса абсорбции располагаются под линией равновесия. В данном случае, как уже отмечалось, НК переходит в паровую фазу, стремящуюся к равновесию с жидкой фазой, т. е. по существу десорбируется из жидкости.

http://helpiks.org/4-91329.html

http://kazedu.com/referat/51561/1