Уравнение модуля вектора сил инерции неуравновешенного ротора

Уравновешивание механизмов и балансировка роторов.

При движении механической системы под действием внешних сил в ней могут возникать механические колебания или вибрации. Причинами возникновения вибраций могут быть периодические изменения сил (силовое возмущение), перемешений (кинематическое возмущение) или инерционных характеристик (параметрическое возмущение). Вибрацией ( от лат. vibratio — колебание ) называют мех*анические колебания в машинах или механизмах. Колебание — движение или изменение состояния, обладающие той или иной степенью повторяемости или периодичностью. Если источник возникновения вибраций определяется внутренними свойствами машины или механизма, то говорят о его виброактивности. Чтобы вибрации механизма не распространялись на окружающие его системы или чтобы защитить механизм от вибраций, воздействующих на него со стороны внешних систем, применяются различные методы виброзащиты. Различают внешнюю и внутреннюю виброактивность. Под внутренней виброактивностью понимают колебания возникающие внутри механизма или машины, которые происходят по его подвижностям или обобщенным координатам. Эти колебания не оказыват непосредственного влияния на окрущающую среду. При внешней виброактивности изменение положения механизма приводит к изменению реакций в опорах (т.е. связях механизма с окружающей средой) и непосредственному вибрационному воздействию на связанные с ним системы. Одна и основных причин внешней виброактивности — неуравновешенность его звеньев и механизма в целом.

Понятие о неуравновешенности механизма (звена).

Неуравновешенным будем называть такой механизм (или его звено), в котором при движении центр масс механизма (или звена) движется с ускорением. Так как ускоренное движение системы возникает только в случае, если равнодействующая внешних силовых воздействий не равна нулю. Согласно принципу Д ‘ Аламбера, для уравновешивания внешних сил к системе добавляются расчетные силы — силы и моменты сил инерции. Поэтому уравновешенным будем считать механизм, в котором главные вектора и моменты сил инерции равны нулю, а неуравновешенным механизм, в котором эти силы неравны нулю. Для примера рассмотрим четырехшарнирный механизм (рис. 5.1).

Механизм будет находится в состоянии кинетостатического равновесия, если сумма действующих на него внешних сил и моментов сил (включая силы и моменты сил инерции) будет равна нулю

Уравновешенность является свойством или характеристикой механизма и не должна зависеть от действующих на него внешних сил. Если исключить из рассмотрения все внешние силы, то в уравнении равновесия останутся только инерционные составляющие, которые определяются инерционными параметрами механизма — массами и моментами инерции и законом движения (например, центра масс системы). поэтому уравновешенным считается механизм для которого главный вектор и главный момент сил инерции равны нулю:

Неуравновешенность — такое состояние механизма при котором главный вектор или главный момент сил инерции не равны нулю. Различают:

- статическую неуравновешенность F Sмне равно 0 ;

- моментную неуравновешенность M им не равно 0 ;

- динамическую неуравновешенность F Sм¹ не равно0 и M им не равно 0 .

При статическом уравновешивании механизма необходимо обеспечить

Это условие можно выполнить если: скорость центра масс механизма равна нулю V Sм =0 или она постоянна по величине и направлению V Sм = const. Обеспечить выполнение условия V Sм = const в механизме практически невозможно. Поэтому при статическом уравновешивании обеспечивают выполнение условия V Sм =0 . Это возможно, когда центр масс механизма лежит на оси вращения звена 1 — r Sм = 0 или когда он неподвижен

На практике наиболее часто статическое уравновешивание проводят:

выбирая симметричные схемы механизма (рис.5.2);

Метод замещающих масс.

При использовании метода замещающих масс, звено механизма с распределенной массой заменяется расчетной моделью, которая состоит из точечных масс.

Условия перехода от звена с распределенной массой к модели с точечными массами.

- Сохранение массы звена:

- Сохранение положения центра масс .

- Сохранение момента инерции

Очевидно, что выполнить три условия системой с двумя массами невозможно, поэтому при статическом уравновешивании механизмов ограничиваются выполнением только двух первых условий. Чтобы обеспечить выполнение всех трех условий необходимо ввести третью массу m iSi . Рассмотрим применение метода замещающих масс при полном и частичном статическом уравновешивании кривошипно-ползунного механизма.

Полное статическое уравновешивание кривошипно- ползунного механизма .

Дано: l AB , l BC , l AS1 , l BS2 , l CS3 =0, m 1 , m 2 , m 3

Определить: m k1 , m k2

Распределим массы звеньев по методу замещающих масс и сосредоточим их в центрах шарниров A,B,C. Тогда

m B = m B1 + m B2 , m C = m 3 + m C2 , m A = m A1 ,

где m 1 = m A1 + m B1 — масса первого звена, распределенная между массами, сосредоточенными в точках В ;

m 2 = m В2 + m — масса второго звена, распределенная между массами, сосредоточенными в точках В и С

Вначале проведем уравновешивание массы m C корректирующей массой m k2 . Составим уравнение статических моментов относительно точки В для звеньев 2 и 3:

Задаемся величиной l k2 и получаем корректирующую массу m k2 = m C Ч l BC / l k2 .

Затем уравновешиваем массы центр, которых после установки корректирующей массы расположился в точке В :

Составляем уравнение статических моментов относительно точки А: m k1 Ч l k1 = m В Ч l АВ .

Задаемся величиной l k1 и получаем корректирующую массу

Окончательно величины корректирующих масс для полного уравновешивания кривошипно-ползунного механизма

;

Частичное статическое уравновешивание кривошипно-ползунного механизма.

1)Уравновешивание вертикальной составляющей главного вектора сил инерции.

Дано: l AB , l BC , l AS1 , l BS2 , l CS3 =0,

m 1 , m 2 , m 3 Определить: m k1

В этом случае необходимо добиться, чтобы центр масс механизма при движении перемещался вдоль направляющей ползуна (для схемы на рис. 5.5 по горизонтали). Для этого достаточно уравновесить только массу m B .

Составляем уравнение статических моментов относительно точки А :

2. Уравновешивание горизонтальной составляющей главного вектора сил инерции.

Дано: l AB , l BC , l AS1 , l BS2 ,

l CS3 =0, m 1 , m 2 , m 3

В этом случае необходимо добиться, чтобы центр масс механизма при движении перемещался по дуге окружности радиуса r Sм (рис.5.6). Расчет корректирующей массы ведется в два этапа. В начале первой составляющей корректирующей массы m k1 уравновешивается масса m B . Составляется, как и в предыдущем примере, уравнение статических моментов относительно точки А : .

Затем с помощью второй составляющей корректирующей массы m k1 центр массы m c перемещается в точку S м . Величина m k1 определяется следующим образом: центр шарнира С соединяется прямой с концом отрезка l k1 точкой S k . Радиус r Sм проводится параллельно отрезку B С. Тогда S k ВС = S k А S м и x/y = . l k1 / l AB

Статический момент относительно точки S м : m k1

Радиус-вектор r Sм определяется из подобия треугольников из пропорций

откуда

Корректирующая масса, обеспечивающая уравновешивание горизонтальной составляющей главного вектора сил инерции кривошипо-ползунного механизма, размещается на первом звене механизма и равна сумме составляющих

Центр массы механизма при таком уравновешивании расположен в точке S м , которая движется по дуге радиуса r Sм

Схема распределения масс в механизме после уравновешивания дана на рис. 5.7.

Общие сведения о балансировке. Ротор, неуравновешенность ротора и ее виды. Задачи балансировки. Ротором ( по гост 19534-74 ) называют звенья механизмов, совершающие вращательное движение и удерживаемые при этом своими несущими поверхностями в опорах. Если масса ротора распределена относительно оси вращения равномерно, то главная центральная ось инерции x-x совпадает с осью вращения и ротор является уравновешенным или идеальным. При несовпадении оси вращения с осью x-x , ротор будет неуравновешенным и в его опорах при вращении возникнут переменные реакции, вызванные действием инерционных сил и моментов ( точнее, движением центра масс с ускорением ).

В зависимости от взаимного расположения оси вращения и главной цетральной оси инерции x-x , по ГОСТ 19534-74, различают следующие виды неуравновешенности роторов (рис. 5.8): а — статическую, когда эти оси параллельны; б — моментную, когда оси пересекаются в центре масс ротора S ; в — динамическую, когда оси либо пересекаются вне центра масс, либо не пересекаются, а перекрещиваются в пространстве.

Как отмечено выше, неуравновешенность определяется конструктивными характеристиками ротора или механизма и не зависит от параметров движения. Поэтому при балансировке оперируют не инерционными силами, а дисбалансами. Дисбаланс — мера статической неуравновешенности ротора, векторная величина, равная произведению неуравновешенной массы m на ее эксцентриситет e , где эксцентриситет e — радиус-вектор центра этой массы относительно оси ротора. Направление главного вектора дисбаланса D совпадает с направлением главного вектора сил инерции F и , действующих на ротор при вращении:

Моментная неуравновешенность характеризуется главным моментом дисбалансов ротора M D , который пропорционален главному моменту сил инерции (рис. 5.9):

Главный момент дисбалансов ротора полностью определяется моментом пары равных по величине и противоположных по направлению дисбалансов D M1 + D M2 = D M , расположенных в двух произвольных плоскостях ( I и II ), перпендикулярных оси вращения ротора. Дисбаланс и момент дисбалансов не зависят от частоты вращения, они полностью определяются конструкцией ротора и точностью его изготовления. Балансировкой называют процесс определения значений и угловых координат дисбалансов ротора и их уменьшения с помощью корректировки размещения его масс. Балансировка эквивалентна уравновешиванию системы инерционных сил, прикладываемых к подвижному ротору для его равновесия.

Эту систему, как и любую произвольную систему сил, можно заменить равнодействующими — главным вектором и главным моментом или двумя векторами, расположенными в произвольных параллельных плоскостях. Для уравновешивания системы сил достаточно уравновесить эти равнодействующие. При балансировке операции над силами заменяют действиями над дисбалансами. Поэтому для жестких роторов выщесказанное можно сформулировать так: жесткий ротор можно уравновесить двумя корректирующими массами, расположенными в двух произвольно выбранных плоскостях, перпендикулярных оси его вращения. Эти плоскости называют плоскостями коррекции.

Задача балансировки ротора заключается в определении, в выбранных плоскостях коррекции , значений и углов дисбалансов и размещении в этих плоскостях корректирующих масс, дисбалансы которых равны по величине и противоположны по направлению найденным дисбалансам ротора. На практике балансировку проводят : при конструировании — расчетными методами, в процессе изготовления деталей и узлов — экспериментально на специальных балансировочных станках. Балансировка на станках является более точным и надежным методом, по сравнению с расчетными. Поэтому она применяется для ответственных деталей с высокими рабочими частотами вращения. Корректировка масс ротора осуществляется либо присоединением к нему дополнительных корректирующих масс (наплавлением, наваркой или привинчиванием противовесов), либо удалением части массы ротора с «тяжелой» стороны (фрезерованием или высверливанием). Точность балансировки характеризуется величиной остаточного дисбаланса D 0 ротора в каждой из плоскостей коррекции. Величина D 0 не должна превышать допустимых для данного класса точности значений, регламентируемых ГОСТ 22061-76.

Балансировка роторов при различных видах неуравновешенности.

1. Статическая неуравновешенность.

При статической неуравновешенности (рис.5.10) главная центральная ось инерции параллельны оси вращения ротора , главный вектор дисбалансов больше нуля , а главный момент дисбалансов равен нулю

т.е. необходимо уравновесить только вектор D с = m e. Для этого достаточно установить на роторе только одну корректирующую массу m k величине которой определяется из равенства D k = m k e k = -D c m k = D k / e k , где величиной e k задаются из соображений удобства размещения противовесов. Направление вектора D k противоположно направлению D c .

Условие статической уравновешенности ротора:

2.2. Моментная неуравновешенность. Рис 5.11

При моментной неуравновешенности (рис.5.11) главная центральная ось инерции пересекает ось вращения в центре масс ротора точке S, главный вектор дисбалансов D с равен нулю, гавный момент дисбалансов М D не равен нулю т.е. необходимо уравновесить только момент дисбалансов М D . Для этого достаточно разместить на роторе две одинаковых корректирующих массы m k на равных расстояниях от оси вращения e k и от ценра масс S — l k . Массы выбираются и размещаются так, чтобы момент их дисбалансов M Dk был по величине равен, а по направлению противоположен моменту дисбалансов ротора М D :

где D k = m k e k . В этих зависимостях величинами l k и e k задаются по условиям удобства размещения противовесов на роторе, а величину m k рассчитывают . Необходимо отметить, что величины D k в плоскостях коррекции необязательно должны быть равными, необходимо выполнять только неизменность положения центра масс — он должен оставаться на оси вращения.

Условие моментной неуравновешенности

2.3. Динамическая неуравновешенность.

При динамической неуравновешенности (pис. 5.12) главная центральная ось инерции пересекает ось вращения не в центре масс ротора точке S, либо перекрещивается с ней; и главный вектор дисбалансов D c , и главный момент дисбалансов М D не равны нулю т.е. необходимо уравновесить вектор D с и момент дисбалансов М D . Для этого достаточно разместить на роторе две корректирующих массы m k1 и m k2 на расстояниях от оси вращения e k1 и e k2 , а от ценра масс S, соответственно на l k1 и l k2 . Массы выбираются и размещаются так, чтобы момент их дисбалансов M Dk был по величине равен, а по направлению противоположен моменту дисбалансов ротора М D :

где

а векторная сумма дисбалансов была равна и противоположно направлена вектору D c :

B этих зависимостях величинами l ki и e ki задаются по условиям удобства размещения противовесов на роторе, а величины m ki рассчитывают.

Условие динамической уравновешенности ротора :

Уравновешивание роторов при проектировании .

1. Статическое уравновешивание при проектировании.

При проектировании статически уравновешивают детали, имеющие небольшие осевые размеры и конструктивно неуравновешенные, например, дисковые кулачки (рис. 5.13) Когда кулачок неподвижен w 1= 0 , реакция в опоре F 10 = — G. При вращении кулачка , реакция в опоре равна векторной сумме сил тяжести и центробежной силы инерции

При проектировании детали типа кулачка уравновешиваются так: в деталь с центром на оси вращения вписывается окружность, подсчитываются площади ограниченные контуром кулачка и расположенные вне или внутри окружности, определяется массы и центры масс S n неуравновешенных частей кулачка, находится эксцентриситет e 1 центра масс S 1 кулачка по величине и направлению и определяется его дисбаланс с помощью корректирующей массы m k , размещаемой на эксцентриситете e k , создается дисбаланс D k равный по величине и противоположный по направлению D 1 .

2. Динамическое уравновешивание при проектировании.

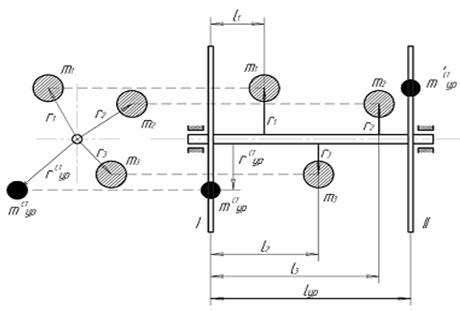

Динамическое уравновешивание при проектировании проводят с деталями и узлами, в которых массы распределены относительно оси вращения неравномерно, например, детали типа коленчатого вала. Эти детали делят на несколько дисков и в каждом диске, также как при статическом уравновешивании, определяют величину и направле ние дисбаланса D i .

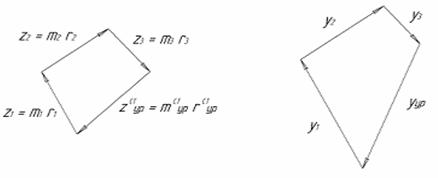

На детали выбирают две плоскости коррекции и каждый вектор дисбаланса расклад ывают на две составляющие, расположенные в плоскостях коррекции. Затем составляю щие векторы дисбалансов в плоскостях коррекции суммируются и их равнодействующи й дисбаланс, например , D I , уравновешивается соответств ующей корректирующей массой m Ik . Пример такого уравновешивания изображен на рис. 5.14.

Схема размещения корректирующих масс в плоскостях коррекции.

Контрольные вопросы к лекции 5.

1. Что в механических системах называется вибрациями ? (стр.1)

2. Какую виброактивность механизма или машины называют внешней, а какую — внутренней ? (стр.1)

3. Какая механическая система или звено считаются неуравновешенными ? (стр. 2)

4. Изложите основные положения метода замещающих масс ? (стр.3-4)

5. Как осуществить полное статическое уравновешивание кривошипно-ползунного механизма ? (стр. 4)

6. Как осуществить статическое уравновешивание вертикальной составляющей сил инерции в кривошипно-ползунном механизме ? (стр. 5)

7. Какие звенья механизмов называются роторами ? (стр. 6)

8. Что понимают под динамической балансировкой ротора ? (стр. 6-7)

9. Перечислите виды неуравновешенности роторов ? (стр. 7)

10. Как проводится статическое уравновешивание ротора при проектировании ? (стр. 10-11)

11. Как проводится динамическая уравновешивание ротора при проектировании ? (стр. 11-12)

Уравнение модуля вектора сил инерции неуравновешенного ротора

Лекция 6. Уравновешивание и балансировка вращающихся масс.

Цели уравновешивания и балансировки

При движении звеньев с переменными скоростями (с ускорением) возникают силы инерции и их моменты, которые принято называть динамическими нагрузками. Их возникновение приводит к вибрации и шуму. Причинами возникновения вибраций могут быть периодические изменения сил (силовое возмущение), перемешений (кинематическое возмущение) или инерционных характеристик (параметрическое возмущение). Вибрацией (от лат. vibratio — колебание) называют механические колебания в машинах или механизмах. Колебание — движение или изменение состояния, обладающие той или иной степенью повторяемости или периодичностью. Если источник возникновения вибраций определяется внутренними свойствами машины или механизма, то говорят о его виброактивности . Чтобы вибрации механизма не распространялись на окружающие его системы или чтобы защитить механизм от вибраций, воздействующих на него со стороны внешних систем, применяются различные методы виброзащиты . Различают внешнюю и внутреннюю виброактивность . Под внутренней виброактивностью понимают колебания возникающие внутри механизма или машины, которые происходят по его подвижностям или обобщенным координатам. Эти колебания не оказыват непосредственного влияния на окрущающую среду. При внешней виброактивности изменение положения механизма приводит к изменению реакций в опорах (т.е. связях механизма с окружающей средой) и непосредственному вибрационному воздействию на связанные с ним системы. Одна и основных причин внешней виброактивности — неуравновешенность его звеньев и механизма в целом, которое устраняется уравновешиванием звеньев при проектировании механизма. Это достигается соответствующим подбором масс и моментов инерции.

Неуравновешенным будем называть такой механизм (или его звено), в котором при движении центр масс механизма (или звена) движется с ускорением. Так как ускоренное движение системы возникает только в случае, если равнодействующая внешних силовых воздействий не равна нулю. Согласно принципу Д’Аламбера , для уравновешивания внешних сил к системе добавляются расчетные силы — силы и моменты сил инерции. Поэтому уравновешенным будем считать механизм, в котором главные вектора и моменты сил инерции равны нулю, а неуравновешенным механизм, в котором эти силы неравны нулю.

Для устранения малой неуравновешенности, возникающей после изготовления звеньев и их монтажа из-за несоблюдения размеров в процессе изготовления, неточности сборки, неоднородности материала, звенья балансируют.

Условия уравновешенности ротора

Деталь, вращающаяся в опорах, называется ротором. В связи с появлением быстроходных машин возникла проблема уравновешивания быстровращающихся деталей. Так, например, скорость некоторых турбин, валов гироскопов, суперцентрифуг достигает 3-50 тысяч об / мин и малейшее смещение центра масс с геометрической оси вращения вызывает появление больших сил инерции, т.е. вибрационных явлений в машине и фундаменте.

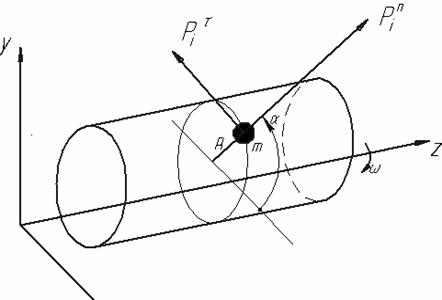

При вращении какой-либо i — й массы m на нее действует сила инерции, которую можно разложить на нормальную

Величины этих сил можно вычислить по формулам

Рис. 6.1. Схема ротора

Спроектируем эти силы на оси х , у, z и определим моменты этих сил относительно осей:

Подставив (1) в (2) и просуммировав, получим (учитывая, что

Последнее уравнение в (3) можно исключить, так как момент

Силы

Это есть условие статической уравновешенности ротора.

Моменты

Это есть условие динамической уравновешенности ротора.

Такое уравновешивание применяется для плоских деталей, длина которых мала по сравнению с диаметром.

Выводы: ротор статически уравновешен, если его центр тяжести расположен на оси вращения; ротор динамически уравновешен, если его ось вращения является главной центральной осью инерции.

Уравновешенность ротора можно охарактеризовать и силовыми параметрами. Он статически уравновешен, если главный вектор сил индукции

При проектировании роторов используют условия (4) и (5). При проверке уравновешенности изготовленных роторов используют условия

Уравновешивание вращающихся масс

Уравновешивание масс, находящихся в одной плоскости

Положения отдельных неуравновешенных масс

где

Сила инерции, действующая на i — ю массу, вращающуюся с постоянной скоростью

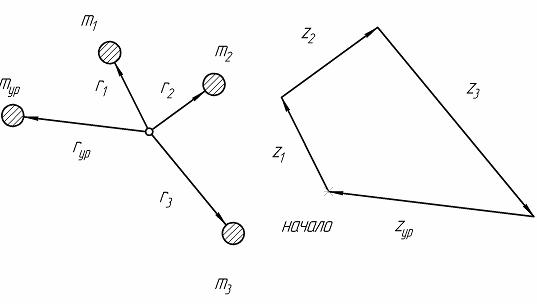

Рассмотрим систему, состоящую из трех неуравновешенных вращающихся масс m 1, m 2 и m 3 (рис. 6.2).

Рис. 6.2. Система неуравновешенных масс (а) и план сил инерции (б)

Условием уравновешенности данной системы масс является уравнение

Так как

Так как

Уравнение (6) можно решить аналитическим и графическим методами.

При аналитическом методе решения составляются уравнения проекций сил на координатные оси, из которых находят являющееся неизвестным последнее слагаемое.

Найдем

где z1 – длина вектора, изображающего силу

Размерность масштаба

Переведем масштабом

Тогда векторное уравнение (6) запишется в виде

Построив векторный силовой многоугольник (см. рис. 6.2, б) в масштабе

Поместив ее на роторе в направлении вектора

На практике наиболее часто статическое уравновешивание проводят:

— выбирая симметричные схемы механизма;

— устанавливая на звеньях механизма противовесы (или корректирующие массы);

— размещая противовесы на дополнительных звеньях или кинематических цепях.

Уравновешивание вращающихся масс, расположенных произвольно

Последовательность уравновешивания масс, расположенных произвольно, рассмотрим на примере ротора с системой четырех неуравновешенных масс (рис. 6.3). Пусть известны величины неуравновешенных масс

При вращении ротора и неуравновешенных масс с постоянной угловой скоростью на каждую из масс действует сила инерции

Так как угловая скорость в рассматриваемом здесь частном случае является величиной постоянной, то угловое ускорение отсутствует (

Рис. 6 .3. Уравновешивание масс, расположенных произвольно:

а – вид на ротор с торца; б – вид на ротор с боку;

в – план сил при статическом уравновешивании;

г – план моментов сил при динамическом уравновешивании

Выбираем плоскости приведения I и II (см. рис. 6.3), в которых будем располагать уравновешивающие массы.

Задача заключается в том, что необходимо уравновесить массы динамически.

Сначала проводим статическое уравновешивание в плоскости I . Его последовательность описана в предыдущей главе.

Используя (7), построим векторный многоугольник и графически найдем

Уравновесим действие инерционных моментов, т.е. выполним условие

Так как

Решая графически векторное уравнение (9), находим

Предварительно выбираем масштаб

Тогда уравнение (9) запишется в виде

При этом принимаем, что векторы моментов

Находим из (10) величину

Проводя от оси вращения ротора линию, параллельную

Балансировка вращающихся масс (роторов)

Уравновешивание роторов или систем масс используется при проектировании механизмов.

В уже изготовленных роторах встречаются, как было сказано выше, неоднородности материала, возникают неточности изготовления и сборки, в результате чего возникает остаточная неуравновешенность, которую нужно устранять балансировкой.

– статическую , которую производят для достаточно плоских роторов типа дисков, колес, маховиков, шкивов. Ротор при этом устанавливают в опорах с малым трением (например, на призмах) и путем добавления масс или высверливания добиваются безразличного положения балансируемого ротора на опорах;

– динамическую, которую выполняют для роторов, имеющих значительную длину (валы, широкие колеса, шкивы и т.д.), на специальных станках.

Задача балансировки ротора заключается в определении, в выбранных плоскостях коррекции, значений и углов дисбалансов и размещении в этих плоскостях корректирующих масс, дисбалансы которых равны по величине и противоположны по направлению найденным дисбалансам ротора. На практике балансировку проводят: при конструировании — расчетными методами, в процессе изготовления деталей и узлов — экспериментально на специальных балансировочных станках. Балансировка на станках является более точным и надежным методом, по сравнению с расчетными. Поэтому она применяется для ответственных деталей с высокими рабочими частотами вращения. Корректировка масс ротора осуществляется либо присоединением к нему дополнительных корректирующих масс (наплавлением, наваркой или привинчиванием противовесов), либо удалением части массы ротора с “тяжелой” стороны (фрезерованием или высверливанием). Точность балансировки характеризуется величиной остаточного дисбаланса

Балансировка эквивалентна уравновешиванию системы инерционных сил, прикладываемых к подвижному ротору для его равновесия. Эту систему, как и любую произвольную систему сил, можно заменить равнодействующими — главным вектором и главным моментом или двумя векторами, расположенными в произвольных параллельных плоскостях. Для уравновешивания системы сил достаточно уравновесить эти равнодействующие. При балансировке операции над силами заменяют действиями над дисбалансами. Поэтому для жестких роторов вышесказанное можно сформулировать так: жесткий ротор можно уравновесить двумя корректирующими массами, расположенными в двух произвольно выбранных плоскостях, перпендикулярных оси его вращения. Эти плоскости называют плоскостями коррекции.

Целью уравновешивания механизмов является устранение переменных во времени и пространстве воздействий стойки, станины механизма на опору, фундамент, вызывающих колебания фундамента и здания, а также уменьшение вибрации.

Условия уравновешенности механизма

Условия уравновешенности механизмов в общем виде можно охарактеризовать уравнениями

где

С достаточной для практики точностью часто ограничиваются условиями

Этого можно достичь установкой противовесов на подвижных звеньях, рациональным размещением центров масс звеньев механизма при его проектировании.

Статическое уравновешивание плоского механизма с помощью противовесов

Часто ограничиваются лишь статическим уравновешиванием механизма и его звеньев, т.е. выполнением условия (11)

Рассмотрим последовательность статического уравновешивания на примере четырёхшарнирного механизма (рис. 6.4, а). Заменяем массы звеньев 1, 2, 3 сосредоточенными массами в точках A , B , C , D , причём в силу неподвижности точек A и D , массы, сосредоточенные в этих точках, можно не учитывать.

Приведённые массы в точках В и С равны:

Так как заменяющие массы

где, задавая длины противовесов, можно получить их массы и наоборот.

Рассмотрим моментное уравновешивание на примере четырёхшарнирного механизма. Его приближённое моментное уравновешивание можно осуществить после статического уравновешивания, введя в схему механизма два одинаковых дополнительных противовеса

Уравновешивание роторов при проектировании

Статическое уравновешивание при проектировании

При проектировании статически уравновешивают детали, имеющие небольшие осевые размеры и конструктивно неуравновешенные, например, дисковые кулачки (рис. 6.6)

Когда кулачок неподвижен

При проектировании детали типа кулачка уравновешиваются так: в деталь с центром на оси вращения вписывается окружность, подсчитываются площади ограниченные контуром кулачка и расположенные вне или внутри окружности, определяется массы и центры масс

Динамическое уравновешивание при проектировании

Динамическое уравновешивание при проектировании проводят с деталями и узлами, в которых массы распределены относительно оси вращения неравномерно, например, детали типа коленчатого вала. Эти детали делят на несколько дисков и в каждом диске , также как при статическом уравновешивании, определяют величину и направление дисбаланса

На детали выбирают две плоскости коррекции и каждый вектор дисбаланса раскладывают на две составляющие, расположенные в плоскостях коррекции. Затем составляющие векторы дисбалансов в плоскостях коррекции суммируются и их равнодействующий дисбаланс, например,

Вопросы для самопроверки

— Что в механических системах называется вибрациями?

— Какую виброактивность механизма или машины называют внешней, а какую — внутренней?

— Какая механическая система или звено считаются неуравновешенными?

— Какие звенья механизмов называются роторами?

— Что такое «неуравновешенность ротора»? Из-за чего она может возникнуть?

— Что называется статической неуравновешенностью?

— в каком случае неуравновешенность называется моментной?

— Что понимают под динамической балансировкой ротора?

— Перечислите виды неуравновешенности роторов?

— Как проводится статическое уравновешивание ротора при проектировании?

— Как проводится динамическое уравновешивание ротора при проектировании?

— Что такое дисбаланс и чем он характеризуется?

— Чему равен главный вектор дисбалансов ротора?

— Чему равен главный момент дисбалансов ротора?

— Какая операция называется балансировкой ротора?

— Изложите основные положения метода замещающих масс?

— Что является задачей статической балансировки?

— Как проверить нуждается ли ротор в статической балансировке?

— Как осуществляется статическая балансировка?

— Какое минимальное количество плоскостей исправления необходимо для выполнения статической балансировки?

— Для каких целей можно ограничиться статической балансировкой?

— Какие вы знаете виды балансировки?

— Как осуществить полное статическое уравновешивание кривошипно-ползунного механизма?

— Как осуществить статическое уравновешивание вертикальной составляющей сил инерции в кривошипно-ползунном механизме?

— Что является задачей динамической балансировки?

— Как проверить нуждается ли ротор в динамической балансировке?

— Как осуществляется динамическая балансировка?

— Какое минимальное количество плоскостей исправления необходимо для выполнения динамической балансировки?

— Для каких деталей необходима динамическая балансировка?

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Методические указания по динамической балансировке роторов ГТК-10-4

1.Основные понятия

Статическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции параллельны (см. рис.1).

Динамическая неуравновешенность — это неуравновешенность, при которой ось ротора и его главная центральная ось инерции пересекаются не в центре масс или перекрещиваются (см. рис.3). Она состоит из статической и моментной неуравновешенности.

Примечание: Здесь и далее выделены курсивом термины и определения, установленные ГОСТом 19534 – 74. Балансировка вращающихся тел. Термины.

Частным случаем динамической неуравновешенности является квазистатическая неуравновешенность, при которой ось ротора и его главная центральная ось пересекаются не в центре масс ротора.

Вызываемая неуравновешенностью центробежная сила определяется по формуле:

На высоких оборотах неуравновешенные массы могут развить центробежные силы до недопустимых значений, которые приведут к разрушению машины. Для большинства машин достижение неуравновешенной центробежной силой значения ок. 30% веса ротора является предельно допустимой величиной.

Произведение неуравновешенной массы на её эксцентриситет называют дисбалансом. Дисбаланс — величина векторная. Чаще используется термин «значение дисбаланса», которое равно произведению неуравновешенной массы на модуль её эксцентриситета.

Дисбалансы роторов в процессе эксплуатации могут быть вызваны износом рабочих частей, изменением посадки дисков, ослаблением крепления элементов входящих в состав роторов, деформацией и другими факторами, приводящими к смещению масс относительно оси вращения.

Значение дисбаланса обычно указывается в гмм, гсм. 1гсм = 10гмм.

Иногда для задания допуска используют отношение значения дисбаланса к массе ротора, называемое удельным дисбалансом . Удельный дисбаланс соответствует эксцентриситету центра массы ротора.

е ст = D/m (2)

Дисбалансы устраняются балансировкой. Балансировка — это процесс определения значений и углов дисбалансов ротора, и уменьшения их корректировкой масс. На практике получили распространение два вида балансировки: статическая и динамическая.

2. Балансировка. Общие сведения

Статическая балансировка, как правило, проводится в одной плоскости коррекции и применяется, главным образом, к дисковым роторам. Её можно использовать, если отношение длины ротора к его диаметру не превышает 0,25. Плоскостью коррекции называют плоскость, перпендикулярную оси ротора, в которой расположен центр корректирующей массы (массы, используемой для уменьшения дисбалансов ротора).

При статической балансировке определяется и уменьшается главный вектор дисбалансов ротора, характеризующий его статическую неуравновешенность. Главный вектор дисбалансов равен сумме всех векторов дисбалансов, расположенных в различных плоскостях, перпендикулярных оси ротора (см. рис. 4).

Для роторов, у которых их длины соизмеримы с диаметрами или превосходят их, статическая балансировка неэффективна, а в некоторых случаях может оказаться вредной. Например, если плоскость коррекции окажется на значительном расстоянии от главного вектора дисбалансов, то, уменьшив статическую неуравновешенность, можно увеличить моментную неуравновешенность.

Динамическая балансировка — это такая балансировка, при которой определяются и уменьшаются дисбалансы ротора, характеризующие его динамическую неуравновешенность (см. рис.4). При динамической балансировке уменьшаются как моментная, так и статическая неуравновешенность ротора одновременно.

Есть много методов балансировки. Все они основаны на предположении линейности системы, то есть амплитуды колебаний считаются пропорциональными значению дисбаланса, а фазы независимы от его величины. Существует одноплоскостная и многоплоскостная балансировка. При одноплоскостной балансировке расчёт корректирующих масс производится последовательно для каждой плоскости коррекции, при многоплоскостной — одновременно.

Многоплоскостная балансировка с использованием метода одновременного измерения амплитуд и фаз колебаний наиболее распространена при балансировке роторов агрегатов типа ГТК 10-4. Точнее, наиболее распространена двухплоскостная балансировка, которая является частным случаем многоплоскостной. Для расчёта корректирующих масс при таком методе балансировки необходимо выполнить, как минимум, три пуска: один начальный (нулевой) и два пробных с единичными (пробными) массами m п1 , m п2 , установленными на расстояниях r п1 , r п2 от оси вращения (см. рис.5). Порядок и комбинации установок пробных грузов могут быть различными.

При использовании этого метода балансировки считают, что система позволяет использовать принцип суперпозиции. Расчёт корректирующих масс и мест их установки в такой системе может производиться различными способами: графическим, аналитическим или графоаналитическим.

Графические и графоаналитические расчёты с построением достаточно сложных векторных диаграмм широко использовались до появления балансировочных средств с микропроцессорами. Приёмы выполнения таких расчётов можно найти в литературе [4]. В настоящее время они практически не используются, так как современная техника обеспечивает решение таких задач проще, точнее и быстрее.

Современная микропроцессорная техника с помощью программных средств решает задачу расчёта чаще всего аналитически. Рассмотрим, в чём заключается суть решения этой задачи.

Колебания системы ротор — опорная конструкция могут быть описаны системой уравнений (при каждом пуске двумя уравнениями с шестью неизвестными).

В этих уравнениях неизвестны шесть векторных величин: D I , D II , ? а1 , ? а2 , ? в2 , ? в2 . Чтобы найти их, необходимо решить систему этих уравнений. Определение коэффициентов влияния и корректирующих масс для компенсации исходных дисбалансов является достаточно сложной задачей. Однако решение такой задачи с помощью современных средств, осуществляется автоматически в процессе пусков. Определённые из уравнений (5) коэффициенты влияния можно использовать для расчёта корректирующих масс при балансировке последующих однотипных роторов без выполнения двух пробных пусков.

В тех случаях, когда число плоскостей коррекции большее, чем 2 (например, если производится балансировка одного ротора с опорами более, чем 2-е или балансировка сцепленных роторов), количество пробных пусков определяется числом плоскостей коррекции, в каждую из которых последовательно устанавливаются пробные массы. Уравнения, описывающие колебания системы, составляются аналогично, как и при двухплоскостной балансировке. Система этих уравнений и её решение усложняются, так как количество коэффициентов влияния увеличивается за счёт увеличения количества плоскостей коррекции и увеличивается количество уравнений за счёт увеличения количества пусков.

Чаще всего динамическая балансировка проводится на балансировочных станках. Обычно балансировка на станках проводится на более низких оборотах, чем рабочие обороты роторов. Это обусловлено техническими возможностями балансировочных станков. Высокооборотные балансировочные станки мало распространены из-за их дороговизны и большой энергоёмкости. Балансировка на низкооборотных станках достаточно эффективна и обеспечивает высокую точность в тех случаях, когда ротора относятся к классу жёстких роторов . Для гибких роторо в балансировка на низкооборотных станках не всегда эффективна.

Жёсткий ротор определяется как ротор, который сбалансирован на частоте вращения, меньшей первой критической в двух произвольных плоскостях коррекции и у которого значения остаточных дисбалансов не будут превышать допустимые на всех частотах вращения вплоть до наибольшей эксплуатационной. Динамическая балансировка жёсткого ротора производится, как правило, в двух плоскостях.

Гибкий ротор определяется, как ротор, который сбалансирован на частоте вращения, меньшей первой критической в двух произвольных плоскостях коррекции и у которого значения остаточных дисбалансов могут превышать допустимые на иных частотах вращения вплоть до наибольшей эксплуатационной . При балансировке гибких роторов используется, как правило, более двух плоскостей коррекции.

3. Выбор допуска и точности балансировки

Из практики известно, что виброскорость является наиболее объективным критерием для оценки вибрации. Исходя из этого, чаще всего оценка и нормирование вибрационного состояния производится по виброскорости. Поэтому допуск на балансировку принято устанавливать таким образом, чтобы в рабочем диапазоне оборотов иметь приемлемую виброскорость. Исходя из этих условий допустимый дисбаланс должен изменяться обратно пропорционально частоте вращения ротора. То есть чем выше рабочая частота вращения, тем меньше должен быть допустимый дисбаланс. Следовательно должна обеспечиваться следующая зависимость:

е ст w = Конст. , где е – удельный дисбаланс, w – угловая частота.

При этом предполагается, что ротор и опоры жёсткие. Величину естw приняли определяющей при классификации точности балансировки.

Классы точности балансировки жёстких роторов установлены ГОСТом 22061-76 в соответствии с международным стандартом ИСО 1949.

Согласно этой классификации каждый класс характеризуется постоянной величиной е ст w. Каждый последующий класс отличается от предыдущего в 2,5 раза. ГОСТ 22061-76 устанавливает 13 классов точности; с нулевого по двенадцатый, для различных групп жёстких роторов. Ротора газоперекачивающих агрегатов относятся к 3-ему классу точности. Значения допустимых дисбалансов рассчитываются и задаются разработчиком машин согласно ГОСТу 22061-76.

4. Особенности балансировки крупногабаритных роторов

Источники информации, принятые во внимание при составлении методического пособия по балансировке роторов.

ГОСТ 19534 – 74. Балансировка вращающихся тел. Термины.

ГОСТ 22061 – 76 Система классов точности балансировки и методические указания.

Руководящие указания по балансировке роторов ГТУ на балансировочном станке и в собственных подшипниках. «Оргэнергогаз» М., 1974год.

Вибрации в технике. Т.6. Защита от вибрации и ударов. Под ред. чл.-кор. АН СССР К.В. Фролова. М. «Машиностроение», 1981г.

Сидоренко М.К. Виброметрия газотурбинных двигателей. М. «Машиностроение». 1973г.

Ковалёв В.К. Тепловая деформация крупногабаритных роторов и её влияние на дисбаланс. Научно-технический сборник №1.1999г. Серия: Диагностика оборудования и трубопроводов. М. Газовая промышленность.

Современные методы и средства балансировки машин и приборов. Под общей редакцией В. А. Щепетильникова. М. «Машиностроение». 1985г.

http://www.teormach.ru/lect6.htm

http://www.turbinist.ru/49-metodicheskie-ukazaniya-po-dinamicheskoy-balansirovke-rotorov-gtk-10-4.html