Технологический расчет процесса ректификации бинарных жидких смесей

Ректификацию применяют в промышленности, например, для отделения от воды органических растворителей, а также бензинов, керосинов и других продуктов. В статье приведен технологический расчет процесса ректификации бинарных жидких смесей.

Рис. 1. t–x,y-диаграмма равновесия «жидкость–пар» для идеальных смесей

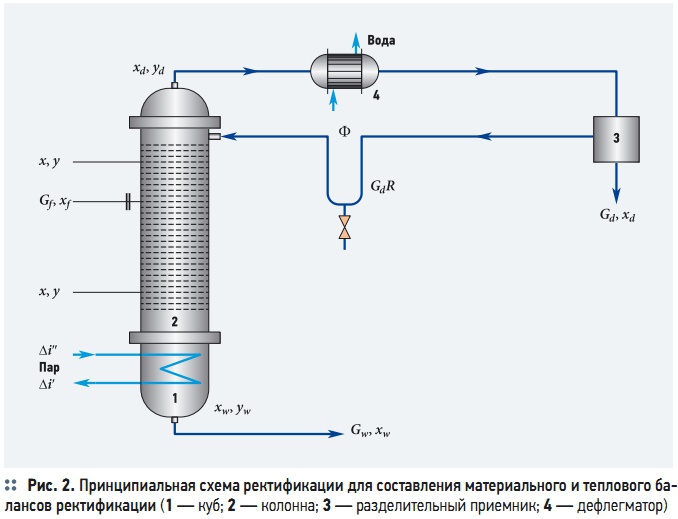

Рис. 2. Принципиальная схема ректификации для составления материального и теплового балансов ректификации

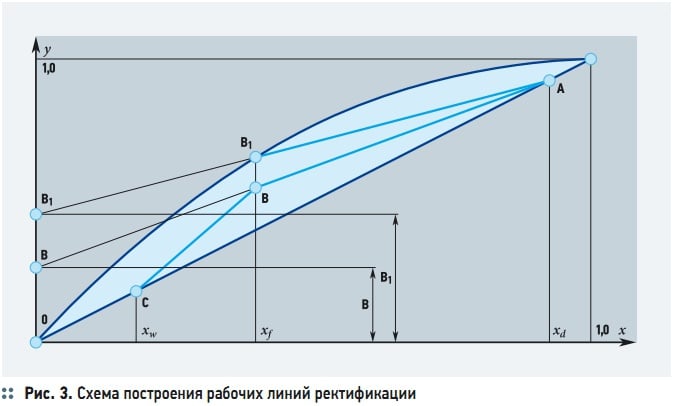

Рис. 3. Схема построения рабочих линий ректификации

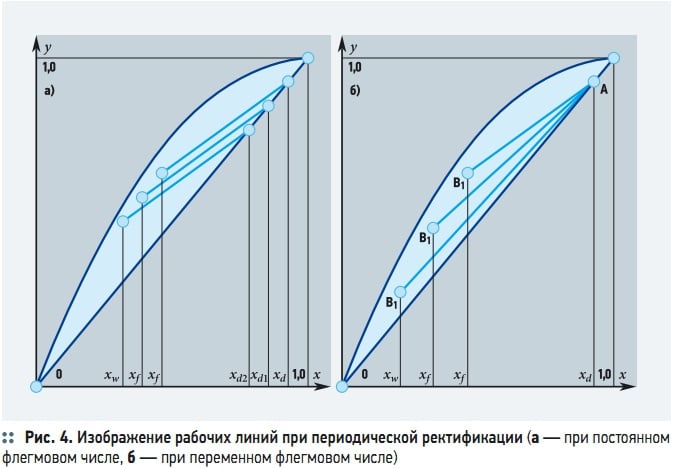

Рис. 4. Изображение рабочих линий при периодической ректификации

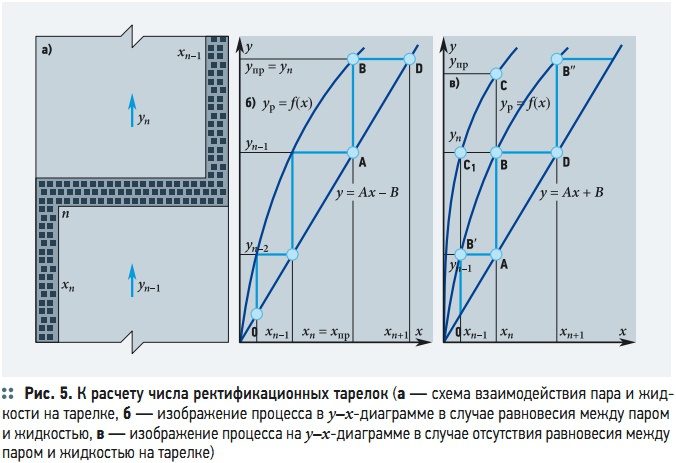

Рис. 5. К расчету числа ректификационных тарелок

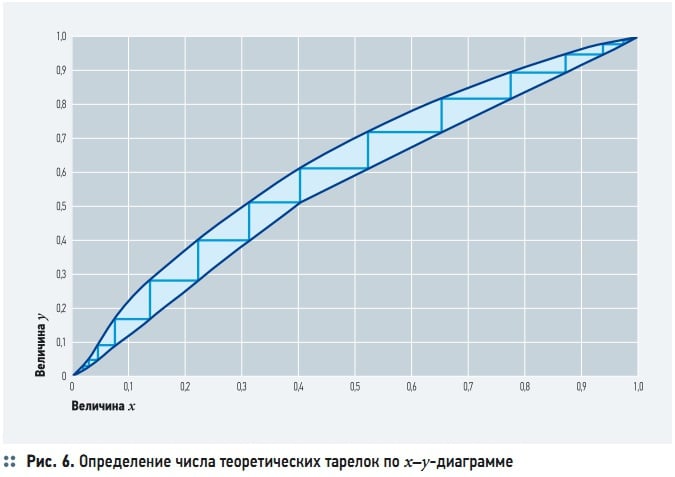

Рис. 6. Определение числа теоретических тарелок по x–y-диаграмме

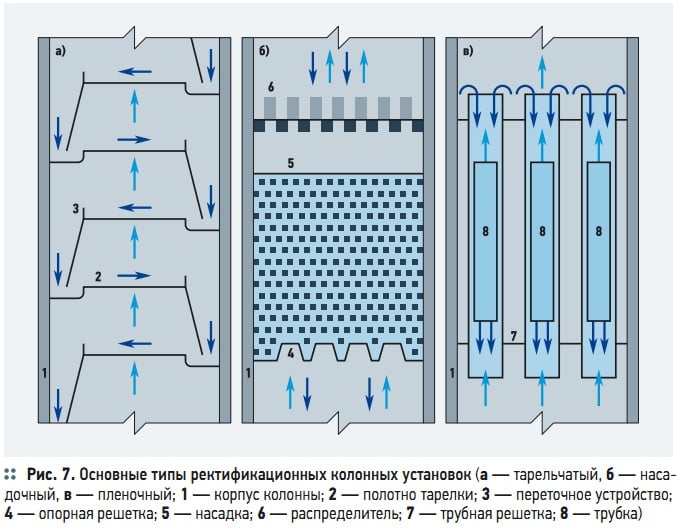

Рис. 7. Основные типы ректификационных колонных установок

Ректификация — процесс многократного противоточного разделения бинарных или многокомпонентных смесей за счет противоточного массои теплообмена между паром и жидкостью, осуществляемый в противоточных колонных аппаратах с контактными элементами (насадки, тарелки). Ректификацию применяют в промышленности, например, для отделения от воды органических растворителей, а также бензинов, керосинов и других продуктов. В статье приведен технологический расчет процесса ректификации бинарных жидких смесей.

Ректификация. Общие сведения

Ректификация представляет собой разделение жидкой смеси на составляющие ее компоненты в результате многократного частичного испарения жидкости и конденсации образующегося пара [1]. В этом заключается основное отличие ректификации от дистилляции, при которой в результате однократного цикла частичное испарение-конденсация достигается лишь предварительное (грубое) разделение жидких смесей [2].

Ректификацию проводят в противоточных колонных аппаратах, снабженных контактными элементами (тарелками различной конструкции) для увеличения поверхности массообмена, либо заполненных насадкой, изготовленной из различных материалов (керамика, металл, пластмассы, кольца Рашига, кольца Палля, седла Берля, насадки «Инталлокс», «Хай-Пэк», «Лева-Пэк» и др.).

При применении насадки контакт между паром (газом) и жидкостью осуществляется на поверхности специальных насадочных элементов, а также в свободном пространстве между ними, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок, и контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке). В пленочной колонне фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности.

Т арелки классифицируются по способу передачи жидкости с тарелки на тарелку (переточные и провальные тарелки), по способу взаимодействия жидкой и паровой (газовой) фаз (прямоточные, противоточные и перекрестноточные тарелки), по характеру диспергирования взаимодействующих фаз (тарелки барботажного и струйного типов), по конструкции устройства для ввода пара (газа) в жидкость (клапанные, эжекционные, струйные и ситчатые тарелки).

Процесс взаимодействия пара с жидкостью происходит в противотоке, и в каждом контактном устройстве пары конденсируются, а жидкость частично испаряется за счет теплоты конденсации пара. За счет этого пар обогащается легколетучим компонентом (ЛЛК), а жидкость, стекающая в низ колонны, — труднолетучим компонентом (ТЛК). В результате многократного взаимодействия пара и жидкости в дистиллят переходит легколетучий, а в кубовый остаток — труднолетучий компоненты.

Ректификационная установка состоит из колонной части, в которой расположены тарелки или насадка, и кипятильника (куба) — кожухотрубчатыго или змеевикового теплообменника. Кипятильник может быть встроенным в нижнюю колонную часть либо вынесенным за пределы колонны. Наибольшее распространение получили тарельчатые и насадочные ректификационные колонны.

В теоретических расчетах принимается, что: при конденсации 1 кмоль пара испаряется 1 кмоль жидкости, поэтому количество пара, движущегося в ректификационной колонне, одинаково в любом ее сечении; при конденсации пара в дефлегматоре не происходит изменения состава пара, поэтому состав пара, уходящего из ректификационной колонны, равен составу дистиллята (y d = x d ); при испарении жидкости не происходит изменения ее состава, поэтому состав пара, образующегося при испарении, равен составу кубового остатка (y w = x w ).

Процесс ректификации характеризуется диаграммам равновесия «жидкость– пар» для идеальных смесей. Обычно процессы ректификации проводят в изобарических условиях [3], поэтому расчет идеальной бинарной смеси производят при постоянном давлении (Р = const). В этом случае равновесную зависимость можно представить в координатах t–х,у (рис. 1). Учитывая температуры, после расчета величин х и у строится диаграмма, характеризующая равновесие в системе «жидкость–пар».

Нижняя кривая на диаграмме (рис. 1) определяет температуры кипения жидкой смеси, верхняя — температуры конденсации паровой смеси. Отрезки, отложенные по осям ординат при х = 0 и x = 1, определяют температуры кипения труднои легколетучего компонентов t A и t B . При нагревании жидкой смеси состава х1 до температуры кипения t 1 получается пар равновесного состава, после конденсации которого образуется жидкость состава х 2 , обогащенная легколетучим компонентом.

В результате последующего нагревания этой жидкости до температуры кипения t 2 и конденсации паров получается жидкость состава х 3 . За счет многократного испарения жидкости и конденсации паров можно разделить исходную смесь на чистые легколетучий и труднолетучий компоненты.

Материальный баланс ректификационной колонны

Расчет ректификационной колонны производится для заданных составах исходной смеси, кубового остатка, дистиллята, производительности и рабочем давлении в колонне [4]. В начале определяется материальный баланс колонны и рабочее флегмовое число. Для этого используется y–x-диаграмма. Затем подбирается тип тарелок, определяется скорость пара, диаметр колонны, коэффициент массопередачи, высота колонны, гидравлическое сопротивление тарелок.

После этого проводится расчет эксплуатационных свойств, а также экономические показатели ее использования. Материальный и тепловой балансы ректификации составляют по принципиальной схеме, показанной на рис. 2. В колонну ректификационной установки поступает исходная смесь, которая в результате ректификации разделяется на дистиллят и кубовый остаток.

Выходящие из колонны пары конденсируются в дефлегматоре и попадают в разделительный приемник 3, где разделяются на две части: одна часть, так называемая флегма Ф, направляется на орошение колонны, а другая отбирается в виде продукта — дистиллята. Материальный баланс ректификации описывается следующими уравнениями, общий материальный баланс:

по легколетучему компоненту:

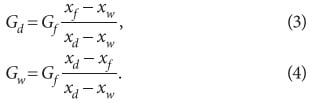

где Gf , Gd и Gw — массы, соответственно, смеси, поступающей на ректификацию, дистиллята и получаемого остатка, кмоль; xf , xd и xw — концентрации легколетучего компонента, соответственно, в исходной смеси, дистилляте и в остатке, мольные доли. Массы дистиллята и кубового остатка определяются как:

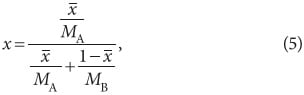

Расчеты производятся для легкок ипящего компонента х. Для дальнейших расчетов необходимо пересчитать составы фаз из массовых в мольные по соотношению:

где x — мольная доля компонента А, кмоль/(кмоль смеси); x — — массовая доля компонента А, % (масс.); МА — мольная масса компонента А, кг/моль; МВ — мольная масса компонента В, кг/моль.

Массы исходной смеси, кубового остатка и флегмы теоретически соотносят к 1 кмоль дистиллята и обозначаются соотношениями:

Последнее отношение называется флегмовым числом и принимается равным от 1,5 до 2,0. При минимальном флегмовом числе можно получить максимальное количество дистиллята, но число тарелок становится бесконечно большим. Если флегмовое число принять равным бесконечности, то колонна работает сама на себя. При флегмовом числе меньше минимального ни при каких условиях невозможно отогнать чистый продукт с заданной степенью чистоты.

Ректификационная колонна разделяется на две части: верхнюю, или укрепляющую (в ней пар укрепляется, то есть обогащается ЛЛК), и нижнюю — исчерпывающую (где происходит исчерпывание жидкой смеси, то есть извлечение ЛЛК и обогащение ее ТЛК). Уравнение материального баланса для верхней и нижней частей колонны составляется на основании следующего общего уравнения:

Количество жидкости, стекающей в укрепляющей части колонны:

Количество паров, поднимающихся по колонне:

Для укрепляющей части колонны используется уравнение:

для исчерпывающей части колонны:

(R + 1)dy = (F + R)(–dx). (13)

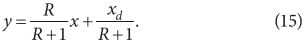

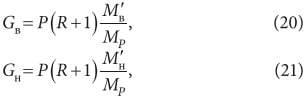

Уравнение (19) для произвольного сечения верхней части колонны для концентраций х, у, xd и yd, согласно принятому допущению xd = yd:

Для произвольного сечения нижней части колонны, где концентрации х и у, и куба, где концентрации жидкости и пара xw и yw, из уравнения (14) с учетом, что xw = yw:

(R + 1)(y – yw) = (R + 1)(y – xw) = (F + R)(x – xw), (16) откуда

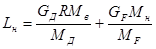

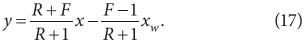

Средние массовые расходы по жидкости для верхней и нижней частей колонны определяются из соотношений:

где МP и МF — мольные массы дистиллята и исходной смеси, кг/кмоль; Мв и Мн — мольные массы жидкости в верхней и нижней частях, соответственно, г/кмоль. Средние массовые потоки пара в верхней и нижней частях колонны равны, соответственно:

где М — в и М — н — средние мольные массы паров в верхней и нижней частях колонны. Уравнения (15) и (17) являются уравнениями рабочих линий для укрепляющей и исчерпывающей частей ректификационной колонны. Зависимости (15) и (17) представляют собой прямые линии на y–х-диаграмме (рис. 3). В уравнении (21) соотношение R/(R + 1) определяет тангенс угла наклона рабочей линии к оси абсцисс, a xd/(R + 1) — отрезок, отсекаемый рабочей линией на оси ординат y– х-диаграммы (рис. 3).

В случае периодической ректификации процесс описывается рабочей линией для верхней исчерпывающей части колонны. Из уравнения (18) для сечения нижней части колонны по тарелке питания (xf , yf) и верхней части колонны (xd, yd) получим:

где yf — мольная доля низкокипящего компонента в паре, находящемся в равновесии с исходной смесью, определяемая по y–x-диаграмме. Рабочее значение флегмового числа принимается равным 1,5–2,0. Для определения рабочего флегмового числа в научной литературе существует множество рекомендаций [5].

Тепловой баланс ректификационной колонны

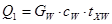

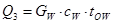

Тепловой баланс ректификационной колонны непрерывного действия выражается равенством:

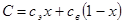

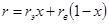

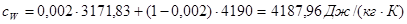

где Q1 — расход теплоты в кубе, Дж/ч; cf, cd и cw — удельные теплоемкости, соответственно, исходной смеси, дистиллята и кубового остатка, Дж/(кг⋅К); tf, td и tw — температуры, соответственно, исходной смеси, дистиллята и кубового остатка, К; rd — теплота парообразования дистиллята, Дж/кг; Qп — потери теплоты в окружающее пространство, Дж/ч.

Далее из уравнения (24) определяется расход теплоты в кубе ректификационной колонны:

Если кипятильник нагревается водяным паром, его расход на проведение процесса определяется как:

где iʺ и iʹ — энтальпия, соответственно, водяного пара и конденсата, кДж/кг. Работа ректификационной колонны связана с обменом энергии между фазами. В колонне тепло подводится с сырьем и нагревателем, а уходит с дистиллятом, кубовым остатком и холодильником. Общий тепловой баланс ректификационной колонны:

где Qf — количества тепла, вносимого с сырьем; Qн — количество тепла, вносимого нагревателем; Qd — количество тепла, уходящего с дистиллятом; Qw — количество тепла, уносимого с кубовым остатком; Qх — количество тепла, отводимое холодильником-конденсатором. При заданных составах и отборах дистиллята и остатка величины Qd и Qw — постоянная величина:

При неизменной температуре и составе сырья Qf = const, тогда величина (Qн – Qх) = const.

Расчет процесса ректификации

Разработка оптимальной схемы разделения — сложная проблема теории ректификации. Постановка задачи включает перечень продуктов разделения и требования к ним по составу целевых компонентов в дистилляте, кубового остатка и примесей. При разработке наиболее оптимальной схемы разделения сначала производится анализ физико-химических свойств компонентов исходной смеси, условий фазового равновесия в многокомпонентной системе, материального и теплового баланса, и только потом можно рассчитывать варианты схемы разделения.

Затем на основе анализа фазовых равновесий выясняется принципиальная возможность разделения и выявляются ограничения, обусловленные, например, образованием азеотропов и наличием близкокипящих компонентов. В этом случае возникает необходимость применения азеотропной или экстрактивной ректификации. Расчет процесса ректификации производится графоаналитическим методом [6].

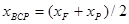

Для построения рабочей линии на оси абсцисс на у–x-диаграмме (рис. 3) откладывают концентрации, характеризующие составы жидкостей: xw, xf и xd. Учитывая, что xd = yd, из точки xd проводят перпендикуляр и на пересечении его с диагональю находят точку А с координатами xd = yd. Зная флегмовое число R, определяют отрезок B = xd/(R + 1) и откладывают его на оси ординат диаграммы.

Соединяют конец отрезка В (точка B) с точкой А. Затем из точки xf, соответствующей заданному составу исходной смеси, проводят вертикаль до пересечения с линией А–b в точке В. Образующая прямая А–В является рабочей линией укрепляющей части колонны. Далее из точки xw восстанавливают перпендикуляр и на пересечении его с диагональю находят точку С. Соединяя точки С и В, получают рабочую линию для исчерпывающей части колонны.

Точка В является общей для рабочих линий и характеризует рабочие концентрации в жидкости и паре на тарелке питания. Положение рабочих линий при заданных концентрациях жидкости xw, хf и xd зависит только от величины отрезка В, определяемого значением рабочего флегмового числа R [см. уравнение (23)]. С уменьшением флегмового числа отрезок В увеличивается, и рабочая линия стремится к своему предельному верхнему положению А–b, соответствующему пересечению рабочей и равновесной линий в точке B1.

Очевидно, что в этой точке движущая сила Δy = yp – y = 0, следовательно, ректификационная колонна должна иметь бесконечно большую поверхность фазового контакта. В этом случае число теоретических ступеней изменения концентраций будет бесконечным и разделение смеси возможно только в условной колонне бесконечной высоты. При этом расход греющего пара и диаметр колонны будут минимальными. Флегмовое число при этом также будет минимальным и равным:

Второму нижнему предельному положению рабочей линии соответствует бесконечно большое флегмовое число и соответственно отрезок В = 0. В этом случае обе рабочие линии совпадают с диагональю. Бесконечно большому флегмовому числу соответствует максимальная движущая сила процесса Δymax = yp – y, и, следовательно, наименьшее число теоретических ступеней изменения концентрации и минимальная высота колонны.

Однако расход пара в колонне, расход греющего пара в кипятильнике, диаметр колонны, а также расход охлаждающей воды в дефлегматоре будут максимальными. Здесь ректификационная колонна работает без отбора дистиллята, «сама на себя», что имеет место только при выводе колонны на рабочий режим. Рациональный выбор рабочего флегмового числа является важной технологической задачей, поскольку от флегмового числа зависят размеры (высота, диаметр) ректификационной колонны, а следовательно, капитальные и эксплуатационные расходы, а также энергозатраты [7]. Эксплуатационные расходы, определяемые в основном расходом пара и воды, возрастают прямо пропорционально величине флегмового числа.

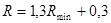

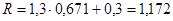

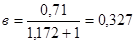

Зависимость капитальных затрат от величины флегмового числа обратно пропорциональна высоте и диаметру колонны. Оптимальному значению флегмового числа соответствует минимум капитальных затрат. Зависимость суммарных затрат от флегмового числа также имеет минимум. Этому минимуму соответствует оптимальное значение рабочего флегмового числа, определяемое по формуле:

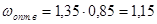

где s — коэффициент избытка флегмы. Во многих случаях коэффициент избытка флегмы принимается в пределах s = 1,1–1,4 [8]. При периодической ректификации рабочие линии процесса изображаются на у–x-диаграмме, как показано на рис. 4. Процессы периодической ректификации могут проводиться при постоянном флегмовом числе либо при постоянном составе дистиллята. В случае ректификации при постоянном флегмовом числе содержание легколетучего компонента в кубе и дистилляте постепенно уменьшается.

В результате, как и в случае фракционной перегонки, получают дистиллят в виде нескольких фракций. Однако при постоянном флегмовом числе наклон рабочих линий не зависит от концентраций. Если в первый момент ректификации концентрация летучего компонента в кубовой жидкости x f , а в дистилляте — x d , то в результате ректификации концентрация летучего компонента в кубе будет уменьшаться и принимать значения x 1 , x 2 и т.д. вплоть до конечной концентрации x w .

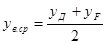

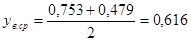

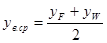

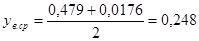

Соответственно, будет уменьшаться и концентрация легколетучего компонента в дистилляте: x d1 , x d2 и х d3 и т.д. В итоге образуется дистиллят среднего состава: Для получения постоянного состава дистиллята процесс ректификации проводят при изменяющемся флегмовом числе: минимальном в начале процесса и максимальном в конце. Увеличение флегмового числа соответствует уменьшению отрезка В и, следовательно, увеличению наклона рабочей линии. При этом рабочая линия будет занимать последовательно положения А–В1, А–В2, А–В3 и т.д. (рис. 4б).

Расчет числа тарелок ректификационной колонны

Расчет производится по числу теоретических или действительных ступеней (тарелок) изменения концентраций. При этом предполагается, что в теоретической ступени достигается равновесие между паром, уходящим на вышерасположенную ступень (тарелку), и жидкостью, стекающей со ступени (тарелки) на нижерасположенную. Принцип работы ректификационной тарелки показан на рис. 5а.

На n-ю тарелку поступает с вышерасположенной жидкость концентрацией xn+1, а с нижерасположенной тарелки — пар концентрацией yn–1, в результате массообмена легколетучий компонент из жидкости переходит в пар, а труднолетучий — из пара в жидкость. При этом концентрация легколетучего компонента в паре возрастает до уn, а в жидкости уменьшается с хn+1 до хn.

При расчете ректификационной тарелки принимается, что жидкость на тарелке идеально перемешана и имеет постоянную концентрацию хn, а пар меняет свою концентрацию в слое жидкости от уn–1 до уn в режиме идеального вытеснения. В случае достижения равновесия процесс изменения концентрации в паре от уn–1 до уn = уnр изображается вертикальным отрезком А–В, а изменение концентрации в жидкости от xn+1 до хn — горизонтальным отрезком B–D (рис. 5б).

Таким образом, ступень A–B–D изображает процесс, происходящий на одной теоретической тарелке. Чтобы определить число теоретических тарелок в колонне для разделения исходной смеси в заданных пределах от xf до xw и от xf до xd, проводят ступенчатую линию между линией равновесия и рабочими линиями между точками A и С. Число полученных ступеней определяет число теоретических тарелок. На реальной ступени (тарелке) изменения концентрацией идеальное равновесие не достигается, то есть уп Типы ректификационных установок

Для контактирования потоков пара и жидкости в процессах ректификации применяются ректификационные установки различных конструкций, среди которых наибольшее распространение получили вертикальные установки колонного типа. Установки этого типа могут быть классифицированы в зависимости от рабочего давления, технологического назначения, типа контактных устройств и технологической схемы.

В зависимости от рабочего давления колонные ректификационные установки подразделяются на атмосферные, вакуумные и работающие под давлением. К атмосферным ректификационным установкам обычно относят установки, в верхней части которых рабочее давление незначительно превышает атмосферное и определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения паров ректификата после колонны.

Давление в нижней части колонны зависит в основном от сопротивления ее внутренних устройств и может значительно превышать атмосферное. В вакуумных ректификационных установках рабочее давление ниже атмосферного (создано разрежение), что позволяет снизить рабочую температуру процесса и избежать разложения продукта. Величина остаточного давления в колонне определяется физико-химическими свойствами разделяемых продуктов и допустимой максимальной температурой их нагрева без заметного разложения.

В ректификационных установках, работающих под давлением (1–4 МПа), величина рабочего давления может существенно превышать атмосферное. По технологической схеме различают ректификационные установки непрерывного и периодического действия. Установки непрерывного действия применяются в крупнотоннажных, а установки периодического действия — в малотоннажных производствах. Для непрерывной ректификации применяют колонны, состоящие из двух ступеней: верхней — укрепляющей и нижней — исчерпывающей.

При периодической ректификации в колонне производится только укрепление пара. По типу внутренних контактных устройств различают тарельчатые, насадочные и пленочные ректификационные колонные установки. В тарельчатых ректификационных установках (рис. 7а) контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке).

В ректификационных и абсорбционных колоннах применяются тарелки различных конструкций (колпачковые, клапанные, струйные, провальные и т.п.), существенно различающиеся по своим рабочим характеристикам и технико-экономическим данным. Данные установки используются главным образом в пищевой и фармацевтической, а также в других областях промышленности. В насадочных ректификационных колоннах (рис. 7б) контакт между газом (паром) и жидкостью осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними.

Однако в последние годы в связи с созданием эффективных насадок возрос интерес к насадочным колоннам, особенно в вакуумных процессах, приобретающих в этом случае ряд положительных характеристик: низкое гидравлическое сопротивление, малая задержка жидкости, высокая эффективность в широком интервале изменения нагрузок по пару (газу) и жидкости и др. В пленочной колонне (рис. 7в) фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности ректификационной колонны.

Выводы

Ректификация — один из самых энергоемких химико-технологических процессов. Эксплуатационные затраты, связанные с расходом энергии, могут достигать при ректификации 70 % общей стоимости разделения, поэтому при проектировании ректификационных установок необходимо решать задачу рационального сочетания флегмового числа, от которого зависит расход энергии, диаметра и высоты колонны, определяющей капитальные затраты.

Оптимальная схема разделения должна отвечать минимуму затрат. При выборе схемы, состоящей из ряда колонн, снижение энергетических затрат возможно за счет рекуперации тепловых потоков благодаря различию температур кипения продуктов разделения (например, высококипящие компоненты можно использовать для подогрева низкокипящих). Большая экономия энергии может быть достигнута путем применения схемы с тепловым насосом.

В данном случае пары дистиллята, выходящие из колонны, сжимаются компрессором до давления, соответствующего требуемой температуре его конденсации в перегонном кубе колонны; при этом отпадает необходимость в дефлегматоре и сокращаются расходы пара и воды. С целью экономии капитальных затрат иногда выгодно использовать вместо нескольких простых колонн одну сложную колонну с отпарными секциями и боковыми отборами отдельных фракций.

Несмотря на все большее распространение других альтернативных процессов и методов разделения жидких бинарных смесей (испарение через мембрану, противоточная кристаллизация с непрерывным массообменом, экстракция), ректификация по-прежнему сохраняет свое лидирующее значение.

Курсовая работа: Расчет ректификационной колонны

| Название: Расчет ректификационной колонны Раздел: Промышленность, производство Тип: курсовая работа Добавлен 11:40:40 05 декабря 2010 Похожие работы Просмотров: 1486 Комментариев: 19 Оценило: 4 человек Средний балл: 4.5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| t, ْC | х, мол | у, мол |

| t=100 | 0 | 0 |

| t=90,5 | 0,05 | 0,332 |

| t=86,5 | 0,1 | 0,442 |

| t=83,2 | 0,2 | 0,531 |

| t=81,7 | 0,3 | 0,576 |

| t=80,8 | 0,4 | 0,614 |

| t=80 | 0,5 | 0,654 |

| t=79,4 | 0,6 | 0,699 |

| t=79 | 0,7 | 0,753 |

| t=78,6 | 0,8 | 0,818 |

| t=78,4 | 0,9 | 0,898 |

| t=78,4 | 1,0 | 1,0 |

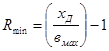

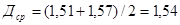

Проводим прямую CВ, для этого на диагонали наносим точку С с абсциссой хД =0,71, а на кривой равновесия точку В с абсциссой хF =0,132 (см. прил.) Измерив отрезок вмах , отсекаемый прямой СВ на оси ординат находим Rmin по формуле:

откуда выражаем значение минимального флегмового числа:

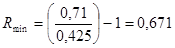

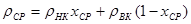

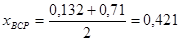

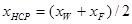

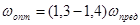

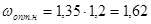

В уравнение рабочих линий входит рабочее флегмовое число R, определяемое как

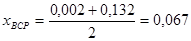

1.3 Построение рабочих линий укрепляющих и исчерпывающей частей колонны. Определение числа теоретических тарелок

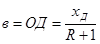

Чтобы определить количество тарелок, надо графически изобразить линии рабочего процесса в колонне. Колонну непрерывного действия от места ввода исходной смеси делят на две части: верхняя часть колонны называется укрепляющей, а нижняя часть— исчерпывающей. При построении линий рабочих концентраций укрепляющей и исчерпывающей части колонны откладываем на оси ординат отрезок ОД, длина которого определяется соотношением:

Через точки С и Д проводим прямую СД, а через точку В—вертикаль до пересечения с линией СД и получаем точку В1 , соединив ее с А и С, получаем СВ1 – линия рабочих концентраций укрепляющей части колонны, АВ1 – линия концентраций исчерпывающей части колонны.

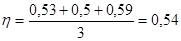

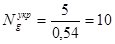

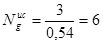

Число теоретических тарелок определяем путем построения ступенчатой линии между линией равновесия и линиями рабочих концентраций в пределах от хД до хW . Количество теоретических тарелок в нижней части –3, в верхней части колонны — 5. Всего 8 теоретических тарелок.

1.4.1 Определение КПД тарелки

Для выбора КПД тарелки η воспользуемся обобщенным опытным графиком [5, рис. 90]

В зависимости КПД от произведения относительной летучести α на коэффициент динамической вязкости µ перегоняемой смеси.

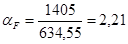

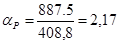

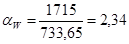

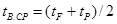

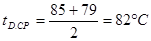

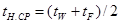

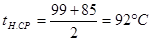

Относительная летучесть α, динамические коэффициенты вязкости смеси µ и отдельных компонентов определяются при температурах кипения исходной смеси, дистиллята и кубового остатка, определяемые по диаграмме t –x,y (см. прил).

Относительную летучесть находим по формуле:

где Рэ , Рв – давление насыщенного пара низкокипящего и высококипящего компонента соответственно, Па.

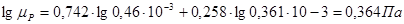

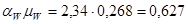

Для исходной смеси:

t=85°C

t=79°С

для кубового остатка:

t=99°C

По номограмме V [4] определяем коэффициент динамической вязкости:

t=85°C µэ =0,38·10 -3 Па µв =0,299·10 -3 Па

t=79°С µэ =0,44 ·10 -3 Па µв =0,344·10 -3 Па

t=99°C µэ =0,3·10 -3 Па µв =0,287 ·10 -3 Па

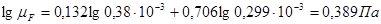

Вязкость исходной смеси, дистиллята и кубового остатка определяем по формуле:

где хЭ , хВ – молярные доли компонентов (воды и этилового спирта);

µэ , µв – вязкость компонентов жидкой смеси при температуре смеси.

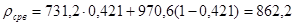

Для исходной смеси:

Для кубового остатка:

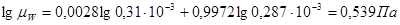

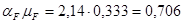

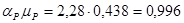

Определяем произведение α,µ и выбираем соответствующее КПД [5]:

Средний КПД тарелки:

Для укрепляющей части колонны действительное число тарелок

Для исчерпывающей части колонны

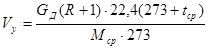

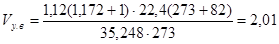

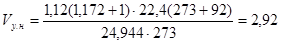

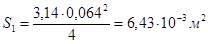

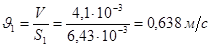

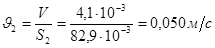

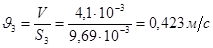

1.4.2 Определение объёмов и объёмных скоростей пара и жидкости, проходящих через колонну

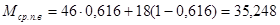

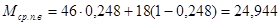

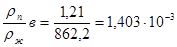

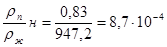

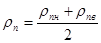

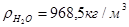

Средняя плотность жидкости:

где

1) для верхней части колонны:

2) для нижней части колонны:

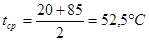

Плотности НК и ВК в формуле (1.12) необходимо выбрать при средней температуре, tср в нижней и верхней части колонны:

По таблице IV, XXXIX [4] определяем плотность ρ в зависимости от температуры t

Подставим получившиеся значения в выражение (1.12).

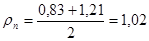

Для верхней части:

для нижней части:

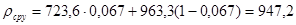

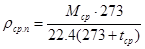

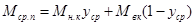

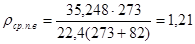

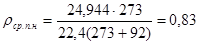

Определяем среднюю плотность пара

где средняя мольная масса пара определяется

где уср – мольная концентрация НК в парах, которая для верхней части колонны определяется

Для нижней части колонны:

в верхней части колонны:

в нижней части колонны:

Объемная скорость пара в колонне:

где GД =1,12 кг/с – расход дистиллята

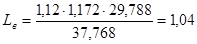

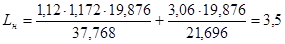

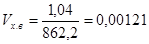

в верхней части колонны:

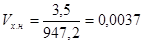

в нижней части колонны:

Определяем максимальную объёмную скорость жидкости:

1) в верхней части колонны на верхней тарелке

где Lв – средний массовый расход по жидкости для верхней части колонны:

для нижней части:

где МД и МF — мольные массы дистиллята и исходной смеси, Мв и Мн – средние мольные массы жидкости в верхней и нижней частях колонны.

Средняя мольная масса жидкости:

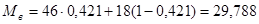

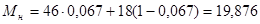

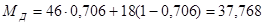

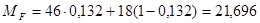

в верхней части колонны

в нижней части колонны

Мольная масса дистиллята

Мольная масса исходной смеси

Подставим в (1.21) полученные значения и определим максимальную объемную скорость жидкости:

2) в нижней части

1.5 Определение основных геометрических размеров ректификационной колонны

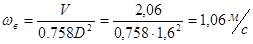

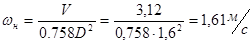

Скорость пара должна быть ниже некоторого предельного значения ωпред , при которой начинается брызгоунос. Для ситчатых тарелок.

Предельное значение скорости пара ωпред определяем по графику [6, рис 17-20, с624].

Принимаем расстояние между тарелками Н=0.3 м, так как

следовательно, для верхней части колонны

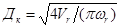

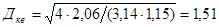

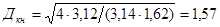

Диаметр колонны Дк определяем в зависимости от скорости и количества поднимающихся по колонне паров:

Тогда диаметр колонны равен:

Скорость пара в колонне:

Выбираем тарелку типа ТСБ-II

Диаметр отверстий d0 =4 мм.

Высота сливной перегородки hп =40 мм.

Колонный аппарат Дк =1600 мм – внутренний диаметр колонны

Fк =2,0 м 2 – площадь поперечного сечения колонны

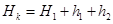

Расчёт высоты колонны

Определение высоты тарельчатой колонны мы проводим по уравнению:

H1 =(n-1)H – высота тарельчатой части колонны;

h1 – высота сепараторной части колонны мм., h1 =1000 мм по табл2 [7];

h2 – расстояние от нижней тарелки до днища, мм., h2 =2000 мм табл2 [7];

n – число тарелок;

H – расстояние между тарелками.

Для определения высоты тарельчатой части колонны воспользуемся рассчитанным в пункте 1.4 действительным числом тарелок:

По выражению (1.27) высота колонны равна:

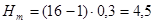

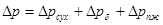

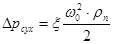

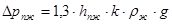

1.6 Расчёт гидравлического сопротивления колонны

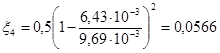

Расчёт гидравлического сопротивления тарелки в верхней и в нижней части колонны

где

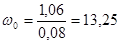

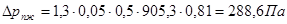

а) Верхняя часть колонны.

Сопротивление сухой тарелки

где ξ – коэффициент сопротивления сухих тарелок, для ситчатой тарелки ξ=1,82 [1];

ω0 – скорость пара в отверстиях тарелки:

Плотность жидкости и газа определяем как среднюю плотность жидкости и газа в верхней и нижней частях колоны соответственно:

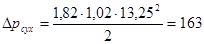

Следовательно, гидравлическое сопротивление сухой тарелки:

Сопротивление, обусловленное силами поверхностного натяжения

где σ=20*10 -3 Н/м— поверхностное натяжение жидкости; d0 =0,004 м — эквивалентный диаметр прорези.

Сопротивление газожидкостного слоя принимаем равным:

где hпж – высота парожидкостного слоя, м; ; k — отношение плотности пены к плотности чистой жидкости, принимаем к=0,5;

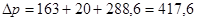

Подставив, полученные значения получим гидравлическое сопротивление:

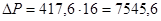

Сопротивление всех тарелок колонны:

где п— число тарелок.

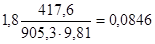

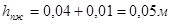

1.7 Проверка расстояния между тарелками

Минимальное расстояние между тарелками должно обеспечить работу гидравлического затвора на тарелке. Проверим, соблюдено ли при расстоянии Н=0,3 м — необходимое для нормальной работы тарелок условие:

Так как 0,3>0,0846 условие выполняется, расстояние подобрано верно.

1.8 Тепловые расчеты

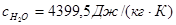

Целью расчета является определение расхода греющего пара на обогрев колонны. По диаграмме t- x- y находим температуру кипения и соответствующую ей удельную теплоемкость:

Для расчета удельных теплот испарения смесей этанола с водой принимаем следующие значения чистых веществ [6]:

Расчет ведем на массовые количества:

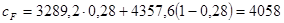

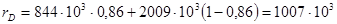

Для исходной смеси при

Для дистиллята при

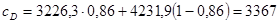

Для кубового остатка

cw =3477.7·0.005+4609(1-0.005)=4603 Дж/(кг·К),

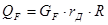

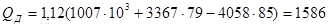

Расход теплоты на испарение исходной смеси определяем по формуле:

где GД – расход дистиллята, кг/с.

Расход теплоты на испарение дистиллята определяем по формуле:

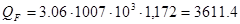

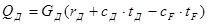

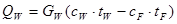

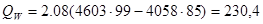

Расход теплоты на нагревание остатка определяем по формуле:

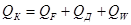

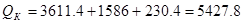

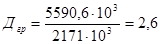

Общий расход теплоты в кубе колонны (без учёта потерь в окружающую среду):

С учётом 3% потерь в окружающую среду общий расход теплоты:

Давление греющего пара P=300 кПа, (3 атм) по табл LVII [4] соответствует удельная теплота конденсации rгр =2171·10 3 Дж/кг

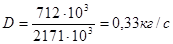

Расход греющего пара:

1.8.1 Расчёт и выбор теплообменного аппарата для подогрева исходной смеси

Необходимые для расчета заданные параметры:

Целью теплового расчёта является определение необходимой площади теплопередающей поверхности, соответственно при заданных температурах оптимальными гидродинамические условия процесса и выбор стандартизованного теплообменника.

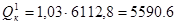

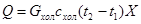

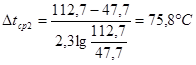

Из основного уравнения теплопередачи:

где F – площадь теплопередающей поверхности, м 2 ;

Q – тепловая нагрузка аппарата;

К – коэффициент теплопередачи Вт, (м 2 ·к);

∆tср средний температурный напор, °К.

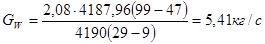

Определяем тепловую нагрузку:

где Gхол – массовый расход этанола, кг/с;

схол – средняя удельная теплоёмкость этанола Дж/кг·с;

t2 , t1 – конечная и начальная температуры этанола, °С,

X= 1.05 – коэффициент учитывающий потери тепла в окружающую среду.

Средняя температура этанола:

Этому значению температуры этанола соответствует значение теплоёмкости С=2933 Дж/кг·К:

Q=3,06·2933·(95,6-20) ·1,05=712·10 3 Вт.

Расход пара определяем из уравнения:

D – расход пара, кг/с;

r – средняя теплота конденсации пара Дж/кг.

Из формулы (1.48) следует, что

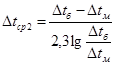

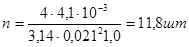

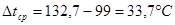

Расчёт температурного режима теплообменника.

Цель расчёта – определение средней разности температур ∆tср и средних температур теплоносителей tср1 и tср2 .

Для определения среднего температурного напора составим схему движения теплоносителей (в нашем случае схема противоточная)

tк =85 этиловый спирт tн =20°С

Тн выбираем по табл. XXXIX [4]

tср1 = Тн =132,7 °С, т.к. температура пара в процессе конденсации не меняется.

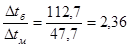

т.к

Температура одного из теплоносителей (пара) в аппарате не изменяется, поэтому выбор температурного режима окончателен.

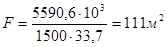

Ориентировочный расчёт площади поверхности аппарата. Выбор конструкции аппарата и материалов для его изготовления.

Ориентировочным расчётом называется расчёт площади теплопередающей поверхности по ориентировочному значению коэффициента теплопередачи К, выбранному из [4]. Принимаем К=900 Вт/(м 2 К), тогда ориентировочное значение площади аппарата вычислим по формуле (1.45):

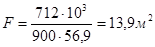

Учитывая, что в аппарате горячим теплоносителем является пар, для обеспечения высокой интенсивности теплообмена со стороны метанола необходимо обеспечить турбулентный режим движения и скорость движения метанола в трубах аппарата

Для изготовления теплообменника выбираем трубы стальные бесшовные диаметром 25х2мм. необходимое число труб в аппарате n, обеспечивающее такую скорость, определим из уравнения расхода:

Такому числу труб в одном ходе n=12 шт, и площади поверхности аппарата F=13,9≈14 м 2 по ГОСТ15118-79 и ГОСТ 15122-79 наиболее полно отвечает двухходовой теплообменник диаметром 325 мм, с числом труб 56 (в одном ходе 28 шт.), длинной теплообменных труб 4000 мм и площадью поверхности F=13м 2 .

1.8.2 Расчет дефлегматора

Тепловую нагрузку дефлегматора определим из теплового баланса.

Таблица 2— Тепловой баланс для дефлегматора

| Приход теплоты | Расход теплоты | ||||||||||||||||||||||||||||||||||||||||||||||

| Приход теплоты | Расход теплоты | ||||||||||||||||||||||||||||||||||||||||||||

| Приход теплоты | Расход теплоты | ||||

| м 3 /с | м 3 /ч | ||||

| 1 | 0 | 0 | 15 | 0 | 15 |

| 2 | 1,39·10 -3 | 5,0 | 15 | 0,112 | 15,112 |

| 3 | 2,78·10 -3 | 10 | 15 | 0,45 | 15,45 |

| 4 | 4,17·10 -3 | 15 | 15 | 1,012 | 16,012 |

| 5 | 5,56·10 -3 | 20 | 15 | 1,8 | 16,8 |

| 6 | 6,94·10 -3 | 25 | 15 | 2,8 | 17,8 |

| 7 | 8,33·10 -3 | 30 | 15 | 4,04 | 19,04 |

Точка пересечения характеристик насоса и трубопровода определяет рабочую точку А, координаты которой:

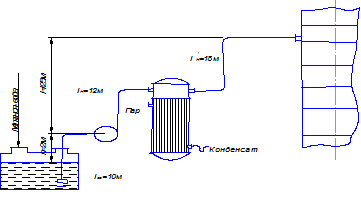

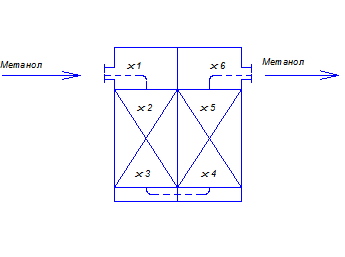

4. Описание технологической схемы

Этан-этиленовая фракция 4.6.1 подается в абсорбционную колонну КА, где абсорбируется под воздействием серной концентрированной кислоты 6.1.1. Затем этановая фракция 4.6.2 через дроссель ДР подается в скруббер С1, после чего отводится через брызгоуловитель Б. В свою очередь раствор этилсульфатов 6.1.2 направляется в холодильник Х1, который охлаждает посредствам оборотной воды 1.6.1. Охлажденный раствор этилсульфатов 6.1.2 подается в гидролизер Г, откуда гидролизат 6.1.3 попадает в отпарную колонну КО. Под воздействием давления выше атмосферного и насыщенного пара 2.2 из гидролизат 6.1.3 образуются пары этанола загрязненные 4.9.1 и серная кислота концентрированная 6.1.1. Поступающие в конденсатор К пары этанола загрязненные 4.9.1 конденсируются и в виде раствора попадают в сепаратор СП, где отделяются от раствора газовые примеси 5.2, далее направляются в скруббер С3, затем раствор спирта-сырца 8.9.2 направляется в емкость1, откуда с помощью центробежного насоса Н2 перекачивается в подогреватель П. Разогретый до температуры 83ْ С раствор этанола—сырца 8.9.2 подается в ректификационную колонну КР, откуда пар этанола обогащенный 4.9.3 поступает в дефлегматор Д, откуда с помощью распределителя Р часть в виде флегмы возвращается обратно в ректификационную колонну КР, другая часть охлаждается в холодильнике Х3. Дистиллят этанола 8.9.3 направляется в емкость Е3, откуда перекачивается центробежным насосом Н4 на последующие технологические операции. Часть кубового остатка 1.9 из ректификационной колонны КР попадет в кипятильник КП, из которого конденсат 1.8 отводится конденсатоотводчиком КО2, а часть в виде пара кубового остатка 2.9 подается на дальнейшую ректификацию в колонну.

Кубовый остаток 1.9 также из ректификационной колонны КР направляется в холодильник Х2. охлаждающий за счет оборотной воды 1.6.1. Охлажденный кубовый остаток подается в емкость Е2 и насосом Н3 перекачивается на последующие технологические операции.

Список используемой литературы

1. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: Учебник для техникумов. –Л.: Химия, 1991.-352 с.

2. Дытнерский Ю.И. Процессы и аппараты химической технологии. – М.: Химия, 1995.-Ч. 1,2.- 766с.

3. Красовицкий Ю.В. Процессы и аппараты пищевых производств (теория и расчеты) [Текст]:учебное пособие / Ю.В. Красовицкий, Н.С. Родионова, А.В. Логинов; Воронеж. гос. технолог. акад. Воронеж, 2004, 304 с.

4. Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учеб. пособие для студ. хим-технолог. спец. вузов/ К.Ф. Павлов, П.Г. Романков, А.А. Носков; Под. ред. П.Г. Романкова. – 10-е изд. перераб. и доп.- Л.: Химия, 1987. – 676 с.

5. Чернобыльский И.И. Машины и аппараты химических производств./ И.И. Чернобыльский, А.Г. Бондарь, Б.А. Гаевский и др.; Под ред. И.И. Чернобыльского.-3-е изд. перераб. и доп. – М.: Машиностроение, 1974. – 456с.

6. Плановский А.Н. Процессы и аппараты химической технологии / А.Н. Плановский, В.М. Рамм, С.З. Каган. — 5-е изд., стереотип. – М.: Химия, 1983.-783 с.

7. Колонные аппараты: Каталог. М.: ЦИНТИхимнефтемаш, 1978. 31 с.

8. Логинов А.В. Процессы и аппараты химических и пищевых производств (пособие по проектированию) / А.В. Логинов, Н.М. Подгорнова, И.Н. Болгова;Воронеж. гос. технолог. акад. Воронеж, 2003. 264 с.

9. Лащинский А.А. Основы расчета и конструирования химической аппаратуры: Справочник. / А.А. Лащинский, А.Р. Толчинский; Под. ред. Н.Н. Логинова. 2-е изд. перераб. и доп. – Л.: Машиностроение, 1970.-753 с.

Уравнение рабочей линии верхней части колонны

Исследование работы ректификационной колонны

периодического действия

Ректификацией называется процесс разделения жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой и жидкой смесей.

Разделение жидкой смеси основано на различной летучести веществ. При ректификации исходная смесь делится на две части: дистиллят – смесь, обогащенную легколетучим компонентом (ЛЛК), и кубовый остаток – смесь, обогащенную труднолетучим компонентом (ТЛК). Легколетучим в процессе испарения является компонент с более низкой температурой кипения.

Процесс ректификации осуществляется в ректификационной установке непрерывно или периодически. В первом случае разделяемая смесь, предварительно подогретая до температуры кипения, подается в установку непрерывно. Подача ее осуществляется в среднюю часть так называемую питающую тарелку колонны, которая делит весь аппарат на нижнюю и верхнюю часть (рис. 1). Нижняя часть аппарата работает как отгонная – в ней происходит удаление легколетучего компонента из разделяемой смеси, а верхняя часть, как укрепляющая. В верхней части ректификационной колонны происходит обогащение паровой фазы легколетучим компонентом.

Установка в этом случае, обычно, работает в установившемся режиме, что позволяет получать продукт и кубовый остаток с постоянной по времени концентрацией легколетучего компонента.

При осуществлении периодического процесса (рис. 2.) разделяемая смесь предварительно заливается в испаритель – куб колонны, доводится до кипения и испаряется. Образовавшийся пар проходит через колонну, орошаемую подаваемой сверху флегмой, представляющую собой часть сконденсированного продукта. При взаимодействии флегмы и паровой фазы последняя обогащается легколетучим компонентом. Установка периодического действия работает в нестационарном режиме, то есть концентрация легколетучего компонента и в кубе во времени непрерывно уменьшается, при условии, что расход флегмы постоянен.

Сущность процесса ректификации состоит в частичном испарении исходной смеси с отводом и последующей конденсацией образовавшейся паровой фазы. Получившийся конденсат снова частично испаряется, конденсируется и т.д. За счет этого образуется продукт, обогащенный легколетучим компонентом (Л.Л.К.). Наглядно это можно иллюстрировать построением процесса на диаграмме температура – состав (рис. 3.).

Исходная смесь (точка D), обогащенная труднолетучим компонентом (Т.Л.К.) В, имеющим температуру кипения – tВ, нагревается до температуры кипения (линия Dа) и частично испаряется (линия ab), при этом образуется пар, обогащенный Л.Л.К. А. Получившийся пар конденсируется (линия bc) и образовавшийся конденсат снова частично испаряется (линия cd) и т.д. до тех пор, пока получится продукт – дистиллят заданного состава (точка С), обогащенный Л.Л.К. – А.

На практике ректификация проводится в колонных аппаратах барботажного (рис. 4) или насадочного (рис. 5) типа, принцип работы которых заключается в постоянном тепло- и массообмене между поднимающимся в колонне паром и стекающей жидкостью – флегмой.

Рассмотрим механизм взаимодействия флегмы и пара на колпачковой тарелке. Пар, образовавшийся в испарителе колонны, поступает на первую тарелку и проходит через паровые патрубки колпачков. Колпачки погружены на некоторый уровень в жидкую фазу. В результате этого паровая фаза проходит через прорези колпачков и барботирует в виде пузырьков в жидкой фазе, обеспечивая тем самым поверхность контакта между паровой и жидкой фазами и протекание на этой поверхности тепло- массообменных процессов. Поскольку пар имеет более высокую температуру чем жидкость, то при взаимодействии с жидкой фазой пар охлаждается и из него частично конденсируется легколетучий компонент, который присоединяется к жидкой фазе. Таким образом, она обогащается труднолетучим, а в паре повышается содержание легколетучего компонента.

Теплота конденсации паровой фазы передается флегме и нагревает ее до температуры кипения, флегма вскипает и из нее частично испаряется легколетучий компонент. В результате этого паровая фаза будет обогащена легколетучим компонентом, а жидкая фаза труднолетучим компонентом.

Аналогичные тепло- массообменные процессы протекают непрерывно на элементах поверхности насадочной колонны.

Таким образом, в результате процессов частичной конденсации паровой фазы и частичного испарения жидкой фазы, протекающих по всей высоте колонны, в верхней части аппарата накапливается пар практически чистого легколетучего компонента, а в кубе – жидкость, близкая по своему составу к чистому труднолетучему компоненту.

При расчете ректификационных колонн принимают, что разделяемая смесь следует правилу Трутона, согласно которому отношение мольной теплоты испарения к абсолютной температуре кипения для всех жидкостей является приближенно величиной постоянной. Отсюда следует, что молярные расходы обеих фаз для любого сечения колонны будут постоянны.

Вследствие этого весь расчет колонн удобнее производить в мольных количествах, а концентрации выражать в мольных долях.

Процесс периодической ректификации может проводиться при постоянном расходе флегмы, но при этом концентрации Л.Л.К. в различных сечениях колонны по мере отгонки его из куба будут убывать во времени, и соответственно, получают фракции дистиллята с уменьшающейся концентрацией Л.Л.К.

Проведение процесса с получением дистиллята постоянного состава возможно путем непрерывного увеличения расхода флегмы. Расчет процесса ректификации ведется, обычно, графоаналитическим методом, для чего на диаграмму составов наносится кривая равновесия и рабочая линия процесса (рис.6.)

Материальный баланс процесса периодической ректификации по материальным потокам может быть записан следующим образом:

где G – масса пара, образующегося в кубе колонны за время t , кмоль; Ф – масса флегмы, поданная на орошение за данный отрезок времени, кмоль; D – масса отобранного продукта, кмоль.

Если отнести все статьи балансового уравнения (1) к 1 кмолю продукта, то получим выражение:

где

Материальный баланс процесса периодической ректификации по Л.Л.К. записывается аналогично уравнению (1) и может быть представлен в следующем виде:

Разделив правую и левую часть уравнения (4) на D с учетом

где хD – концентрация Л.Л.К. в продукте (дистилляте). Выражения (5), представляющее собой зависимость рабочей (действительной) концентрации Л.Л.К. в паровой фазе (y) от его содержания в жидкой фазе (x), называется уравнением рабочей линии процесса. Она изображается отрезком прямой АВ (рис.6).

Равновесная линия, характеризующая состав пара, находящийся в равновесии с жидкой фазой, строится в координатах yp – x на основании экспериментальных данных [4] и позволяет определить значение равновесной концентрации Л.Л.К. в паровой фазе yp от текущего ее значения в жидкой фазе x:

Если разделяемая смесь подчиняется закону Рауля, то равновесная концентрация Л.Л.К. в паровой фазе (yp) может быть вычислена по уравнению:

где x – текущее значение концентрации Л.Л.К. в жидкой фазе в мольных долях;

Построение рабочей линии осуществляется следующим образом:

1. Строится вспомогательная линия равных концентраций Л.Л.К. в обеих фазах, y=x, как диагональ диаграммы.

2. Проводятся ординаты, соответствующие содержанию Л.Л.К. в исходной смеси (xF) и в дистилляте (xD).

3. Находится положение точки. А, как точки пересечения диагонали диаграммы с ординатой x=xD.

4. На оси ординат откладывается отрезок ОС, численно равный значению свободного члена в уравнении рабочей линии процесса —

5. Соединяется прямой линией точки А и С. При пересечении отрезка АС с ординатой x=xF получается точка В, соединяя которую с точкой А и получаем рабочую линию процесса АВ.

При построении диаграммы y(yp) – x масштабы по обеим осям, обычно, берутся одинаковыми и значения y, yp и x изменяются от нуля до единицы (что соответствует содержанию Л.Л.К. в паре и жидкости от 0 до 100%).

Масса Л.Л.К., перешедшая из жидкой фазы в паровую, может быть определена из уравнения массопередачи:

где М – масса Л.Л.К., перешедшего из фазы в фазу, кмоль/с; KYV, KYF – коэффициенты массопередачи, отнесенные к единице объема рабочей части аппарата и единице поверхности насадки соответственно, м 3 , м 2 ;

где

d – диаметр колонны, м; Н – высота слоя насадки, м;

Cреднее значение движущей силы можно рассчитать по уравнению

где yF и yD – концентрации Л.Л.К.в исходной смеси и дистилляте, определяются по диаграмме y-x, мольн. доли;

При построении этого графика на диаграмме y(yp)-x наносятся равновесная и рабочая линии (рис. 7б). Последовательно задаются рядом значений y ( в интервале от yF до yD), для которых графическим путем определяется величина движущей силы процесса (yp— y) и рассчитываются значения

Число единиц переноса можно определить численным методом. Для этого весь интервал интегрирования (yF; yD) разбиваем на равные отрезки

Высота слоя насадки в аппарате может быть рассчитана по следующей формуле

где hэкв – высота, эквивалентная единице переноса (ВЕП) по паровой фазе, является одной из характеристик работы массообменного аппарата.

практическое ознакомление со схемой и работой ректификационной установки периодического действия для разделения смеси этиловый спирт – вода. Составление материального баланса процесса. Построение процесса на диаграмме y(yр) – x. Определение коэффициентов массоотдачи и высоты, эквивалентной единице переноса.

Схема установки и принцип работы

Установка состоит из стеклянной ректификационной колонны (1, рис.8) диаметром 30 мм, заполненной насадкой из проволочных полуторавитковых колец (диаметр витка 3 мм, толщина проволоки 0,2 мм). Высота слоя насадки 1 м, удельная поверхность 2070 м 2 /м 3 . Снизу к колонне (1) присоединен кипятильник (куб) (2), снабженный электрическим нагревателем (4), мощность которого регулируется автоматически с помощью блока управления (9). Поскольку ректификационная колонна должна работать в адиабатическом режиме, т.е. без подвода и отвода тепла в окружающую среду, то она снабжена тепловой изоляцией (3), внутри которой смонтированы компенсационные подогреватели верхней и нижней частей колонны, работающие в автоматическом режиме от датчиков давления

Для контроля за работой колонны служат ртутные термометры при помощи, которых замеряется температура пара на выходе из колонны (t1) и температура паровой фазы в испарителе (t2)..

Перепад давления на насадке измеряется при помощи дифференциального монометра, заполненного водой и присоединенного к кубу (2) через буферную емкость (на схеме не показаны). Для разделения паровой фазы на флегму и готовый продукт служит распределительная головка (5), снабженная воздушной рубашкой для уменьшения конденсации пара внутри ее. Внутри распределительной головки (5) расположены отверстия, отводящие пар для образования продукта и флегмы, которые попеременно перекрываются клапаном (11). Последний штоком соединяется с сердечником (12), находящимся внутри индукционной катушки (10), ток в которой включается автоматически на определенные отрезки времени через заданные интервалы. Регулируя их величину можно менять соотношение отбираемого продукта и подаваемой в колонну флегмы. При втянутом в катушку (10) сердечнике (12) клапан (11) занимает верхнее положение, перекрывая вход в дефлегматор и весь пар, вышедший из колонны направляется в конденсатор (7), где конденсируется, охлаждается и стекает в сборник готового продукта (8). При отключённом токе в катушке (10) клапан опускается, перекрывает вход в конденсатор (7) и весь пар поступает в дефлегматор (6), где конденсируется и стекает по стенкам распределительной головки в колонну в виде флегмы.

Порядок выполнения работы

Перед началом работы следует приготовить исходный раствор этилового спирта в дистиллированной воде заданной концентрации, которая контролируется при помощи рефрактометра или ареометра. Графики зависимости показателя преломления света и плотности от концентрации водных растворов этанола приводятся на щите установки. Приготовленный раствор заливается в куб колонны и включается электронагреватель испарителя. Включение аппаратуры в работу и установка заданного режима разрешается только допущенным к этому лицам.

После того, как раствор в испарителе закипит, и колонна прогреется, включается клапанное устройство и начинается отбор продукта. Колонна вошла в рабочий режим.

При проведении работы отмечается объем дистиллята, образовавшегося за определенный отрезок времени, и замеряется его концентрация по рефрактометру или при помощи ареометра. Следует помнить, что зависимость плотности спиртового раствора от концентрации на графике дается для температуры 20°С, поэтому пробу перед замером плотности необходимо охладить до соответствующей температуры. Полученные данные сводятся в таблицу 1 и по ним производится расчет процесса.

http://www.bestreferat.ru/referat-249128.html

http://www.isuct.ru/dept/chemkiber/piaht/metodwork/metods/rekt1.htm

, (1.1)

, (1.1) , (1.2)

, (1.2) ,

, ,

, . (1.3)

. (1.3) . (1.4)

. (1.4) , (1.5)

, (1.5) ,

, ,

, .

.

, (1.52)

, (1.52) , (1.53)

, (1.53) . (1.54)

. (1.54) , (1.55)

, (1.55) кг/с.

кг/с. , (1.56)

, (1.56) Дж/кг.

Дж/кг. кг/с.

кг/с.

(1.57)

(1.57) , выражения из теплового баланса и решая его относительно расхода охлаждающей воды, имеем:

, выражения из теплового баланса и решая его относительно расхода охлаждающей воды, имеем: (1.58)

(1.58) .

. , (1.59)

, (1.59) ;

;

,

, ,

,

, (1.61)

, (1.61) — теплоёмкость кубового остатка при его средней температуре tхиср ,

— теплоёмкость кубового остатка при его средней температуре tхиср , .

. ,

,

(1.62)

(1.62)

, (2.1)

, (2.1) ;

;

(2.2)

(2.2) ,

,

;

;

,

, .

. .

. , (2.3)

, (2.3) .

. , (2.4)

, (2.4)

.

.

(2.5)

(2.5) , (2.6)

, (2.6)

.

. .

. .

. .

. , (2.7)

, (2.7) .

. , (2.8)

, (2.8) .

. у =25 м/с.

у =25 м/с. .

. , (2.9)

, (2.9)

, (3.1)

, (3.1) — скоростной коэффициент напора, м.

— скоростной коэффициент напора, м. , (3.2)

, (3.2) . (3.3)

. (3.3)

— объёмный расход питательной смеси (этанол)

— объёмный расход питательной смеси (этанол) ,

, ,

, , (3.4)

, (3.4) ,

, , (3.5)

, (3.5)

— кинематический коэффициент вязкости при t=19°С.

— кинематический коэффициент вязкости при t=19°С. ,

, —режим движения турбулентный.

—режим движения турбулентный. .

. .

. (3.7)

(3.7) .

. (3.8)

(3.8) — коэффициент вязкости при t=85°С

— коэффициент вязкости при t=85°С

.

. , (3.9)

, (3.9) .

. , (3.10)

, (3.10) .

. . (3.11)

. (3.11) , (3.12)

, (3.12) — для стальных бесшовных туб.

— для стальных бесшовных туб. ,

, , (3.13)

, (3.13) м.

м. .

. .

. , (3.15)

, (3.15) .

. ,

, .

. , (3.16)

, (3.16) .

. .

. .

. ,

,

.

.

, (3.18)

, (3.18)

, (3.19)

, (3.19) .

. , (3.20)

, (3.20) .

.

,

,

,

,

.

. , (3.21)

, (3.21) ;

; , (3.22)

, (3.22) .

. , (3.23)

, (3.23) .

. , (3.24)

, (3.24)

,

, ,

, ,

, ,

, .

. (3.25)

(3.25) .

. , (3.26)

, (3.26) .

. ,

, ,

, ,

, .

. ,

, ,

, .

. , (3.27)

, (3.27) .

. , (3.28)

, (3.28) .

. и заданной подаче:

и заданной подаче: .

. , диаметр рабочего колеса – Д=129мм.

, диаметр рабочего колеса – Д=129мм. ,(3.29)

,(3.29) , (3.30)

, (3.30) .

. , (3.31)

, (3.31) ,

, ,

, , (3.32)

, (3.32) .

. (3.33)

(3.33)