Бутадиен-стирольный каучук: свойства, применение, формула

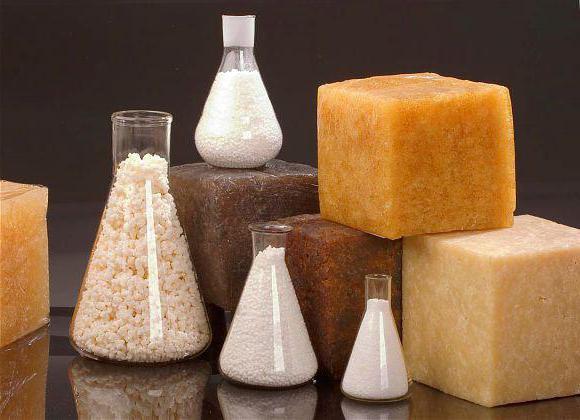

Бутадиен-стирольный каучук считается одним из наиболее используемых вариантов полимерных материалов. Он пригоден для изготовления шин и других резиновых изделий, имеющих высокое качество.

Названный полимерный материал производится из недорогого сырья, а технология его изготовления считается вполне доступной, имеющей четкий алгоритм действий. Получаемый в итоге бутадиен-стирольный каучук обладает отличными эксплуатационными и химическими характеристиками. Он выпускается в существенных объемах и представлен производителем в широком ассортименте.

Сырье для производства

Рассмотрим подробнее производство бутадиен-стирольных каучуков. В качестве исходного сырья для данного полимерного материала выбирают бутадиен-1,3 либо альфа-метилстирол. Получают бутадиен-стирольный каучук путем растворной технологии или эмульсионной сополимеризацией. Во втором способе образуются бутадиен-стирольные растворные каучуки.

Эмульсионная полимеризация

Как осуществляется получение бутадиен-стирольного каучука? Реакция предполагает совместную полимеризацию стирола и бутадиена в эмульсии. Конечный продукт, получаемый в результате этого взаимодействия, называют бутадиен-стирольный каучук (СКС).

В данный момент в отечественной каучуковой промышленности осуществляется производство разнообразных вариантов полимерной продукции на основе данного химического вещества.

Как подразделяют бутадиен-стирольный каучук? Производители предлагают следующие варианты:

- каучуки, которые не содержат масла (СКС-ЗОАРК);

- материалы со средним процентным содержанием масла (СКМ-ЗОЛРКМ-15);

- с повышенным количеством масла (СКС-ЗОДРКМ-27);

- с отличными диэлектрическими характеристиками (СКС-ЗОАРПД).

Специфика наименования

Первые цифры в приведенных названиях рассказывают о количественном содержании стирола в исходной шихте, выбираемой для проведения процесса полимеризации:

- «А» предполагает осуществление процесса низкотемпературной полимеризации (не больше +5 градусов).

- «М» свидетельствует о том, что в нем есть масло, не только стирол.

- Бутадиен-стирольный каучук с буквой «Р» рассказывает о проведении реакции полимеризации без наличия регулятора.

- «К» указывает на применение при изготовлении каучука канифольного эмульгатора.

- Буква «П» символизирует материал, получаемый при наличии в исходной смеси солей жирных, синтетических кислот, которые представляют собой продукты частичного окисления насыщенных парафинов.

Чем характеризуется бутадиен-стирольный каучук? Получение его основывается на процессе полимеризации, который знаком даже старшеклассникам, обучающимся в общеобразовательных школах и колледжах.

Так, для производства в промышленности подошвенных резин используется смолонаполненный бутадиен-стирольный каучук, формула которого ничем не отличается от обычного диенового углеводорода. У резин, произведенных на базе бутадиен-стирольной смолы, повышенная стойкость к механическому истиранию, неплохие кожеподобные характеристики.

Осуществляют процесс эмульсионной полимеризации на специальной промышленной установке. Чем характеризуется этот бутадиен-стирольный каучук? Получение его осуществляется по четкой и отработанной технологии. Средняя продолжительность химической реакции составляет 12-15 часов. После завершения полимеризации образуется латекс, в котором содержится примерно 30-35 процентов полимерного вещества. В качестве антиоксиданта в латекс вводят неон Д.

Из латекса каучук вырабатывают путем коагуляции электролитов, которые содержат серную кислоту. Учитывая, что в роли эмульгаторов выступают канифолевое масло и мыло, созданное на базе жирных синтетических кислот, помимо коагуляции наблюдается также образование жирных кислот, оказывающих позитивное действие на технологические характеристики готового изделия.

Благодаря добавке серной кислоты, происходит превращение мыла в свободные органические кислоты, завершается коагуляция латекса и образуется бутадиен-стирольный каучук. Применение готового материала многогранно, зависит от вида производства. В основном каучук является распространенным сырьем в химической промышленности.

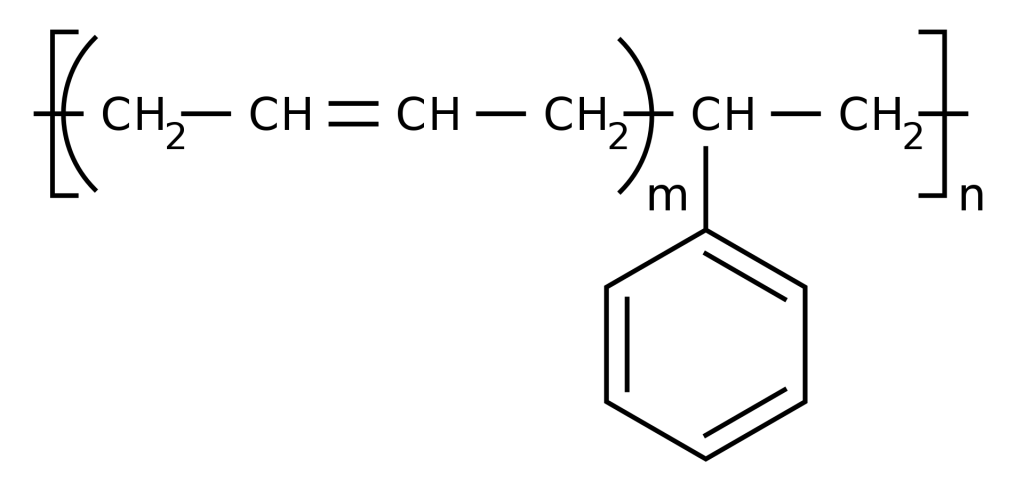

Структура каучука

Какую структуру имеет бутадиен-стирольный каучук? Физические свойства данного вещества определяется особенностями его строения. При получении полимера путем озоционирования, образуется полимер нерегулярной структуры. В каучуке мономерные звенья находятся беспорядочно, молекула имеет разветвленный вид.

Почти 80 процентов всех звеньев имеют транс-конфигурацию, и лишь 20 процентов характеризуется цис-структурой.

Характеристики

Проанализируем бутадиен-стирольный каучук. Свойства данного вещества связаны с его высокой молекулярной массой. В среднем она составляет 150 000-400 000. А технология изготовления маслонаполненных каучуков предполагает выбор материалов с большим показателем относительной молекулярной массы. Подобный вариант позволяет устранять негативное воздействие масла на качество резины, сохранять на протяжении длительного периода отличные технологические характеристики каучука.

Можно из этилена получить бутадиен-стирольный каучук, проведя технологическую цепочку с использованием активаторов, эмульгаторов, регуляторов, а также других веществ, частично в процессе взаимодействия переходящих в состав образующегося каучука.

Отличительные характеристики

Охарактеризуем бутадиен-стирольный каучук. Формула данного вещества свидетельствует о том, что оно устойчиво к механическим деформациям, агрессивным растворителям. Для повышения морозостойкости и эластичности каучука уменьшают в исходной смеси количество стирола. Полученный полимер растворяется в бензине и ароматических растворителях.

Чем еще выделяется бутадиен-стирольный каучук? Свойства и отношение к концентрированным кислотам, кетонам, спирту стабильное, к тому же у полимера отличная газо- и водопроницаемость. Во время нагревания каучука наблюдаются серьезные структурные изменения, что негативно отражается на физико-механических свойствах получаемой резины.

Термическое окисление при температурах от 125 °С вызывает снижение жесткости и деструкцию. Последующее окисление предполагает серьезное структурирование полимера, сказывается на повышении его жесткости.

Особенности применения

Для создания резиновой смеси используется именно бутадиен-стирольный каучук. Свойства, применение этого представителя класса диеновых углеводородов в полной мере соответствует особенностям его структурной формулы.

Присутствие боковых фенильных группировок сказывается на повышенной стойкости к негативному воздействию радиационному облучению в сравнении с иными разновидностями этих полимеров.

У резиновых смесей, которые изготовлены на базе бутадиен-стирольных каучуков, невысокая клейкость, повышенная усадка при каландровании и шприцевании. Это негативно отражается на осуществлении технологических процессов, а также при проведении клейки (сборки) заготовок резиновых изделий.

У низкотемпературных каучуков улучшенные технологические свойства, их называют «горячими» каучуками.

Разновидности каучуков

Мягкие бутадиен-стирольные низкотемпературные каучуки имеют низкую вязкость, поэтому их не пластицируют.

Жесткие каучуки производят в небольших количествах, подвергая их термоокислительной пластикации в воздушной среде при температуре порядка 1400 °С с использованием активаторов процесса деструкции.

У ненаполненных вулканизаторов невысокая прочность на растяжение. При уменьшении количества связанного стирола в полимерном соединении снижается сопротивление и стойкость к истиранию, возрастает морозостойкость, увеличивается эластичность.

Саженаполненные (с техническим углеродом) вулканизаторы бутадиен-стирольных каучуков имеют отличные параметры по тепловой стойкости и износоустойчивости, но в некоторой степени они уступают по эластичности и деформационной стойкости обычным каучукам. Используемые вулканизаторы имеют дополнительную стойкость к воздействию концентрированных и разбавленных кислот, спиртов, щелочей, эфиров. В растворителях каучука они набухают.

Все полученные полимеры применяют в производстве шин, изготовлении разнообразных неформовых и формовых изделий. Например, из бутадиен-стирольного каучука изготавливают транспортерные ленты для лесозаготовительного производства, производят резиновую обувь. В связи с повышенной радиационной стойкостью все эти каучуки используют в изготовлении резин, имеющих оптимальную устойчивость к гамма-излучению.

Для производства изделий, отличающихся отличными морозостойкими характеристиками, применяют исходное сырье, в составе которого минимальное содержание стирола.

Характеристика бутадиен-стирольных каучуков растворной полимеризации

В отечественной промышленности налажен выпуск бутадиен-стирольных каучуков растворной полимеризации, имеющих различное содержание стирола:

- ДССК-10.

- ДССК-25.

- ДССК-18.

- ДССК-50.

- ДССК-25Д (обладает повышенными диэлектрическими характеристиками).

В продаже есть и каучук, который включает в себя микроблоки ароматического стирола, предназначается для переработки литьем.

Кроме того, есть и каучуки маслонаполненные растворной полимеризации, которые содержат до 27% масла. Благодаря растворной полимеризации, при наличии литийорганических катализаторов осуществляется регулировка основных параметров молекулярной структуры:

- разветвления цепи;

- молекулярной массы;

- макроструктуры.

Отличительными характеристиками подобных каучуков считают существенное наличие самого полимера (до 98%), минимальное количество примесей. Полимеры обладают линейным строением в сравнении с бутадиен-стирольными эмульсионными каучуками.

У получаемых полимерных материалов более высокая пластичность, износостойкость, морозостойкость, повышенное сопротивление появлению трещин. Отметим и высокую динамическую выносливость этих материалов. При меньшей усадке они обладают большей вязкостью по Муни, так как макромолекулы имеют линейную структуру, способны наполняться большим числом сажи (технического углерода) и масла без негативного изменения механических и физических свойств вулканизаторов.

Есть и некоторые технологические преимущества при производстве растворных каучуков в сравнении с эмульсионными вариантами, но при этом гораздо больше требования к чистоте используемых мономеров. Используют каучуки растворной полимеризации в шинной промышленности, для создания прочных транспортерных лент, обувной подошвы, резиновых рукавов, многочисленных резиновых деталей. Исходными компонентами для производства полимерных материалов данного вида считают стирол и буадиен-1,3. Получают каучуки путем растворной или эмульсионной сополимеризации.

В современном производстве используется не только технология изготовления ненаполненных каучуков, но и налажен выпуск полимеров, в составе которых присутствуют смолы, технический углерод, масло. Среди всех выпускаемых полимерных материалов на долю бутадиен-стирольного каучука приходится более половины всех производственных мощностей.

Причина такого масштаба заключается в высокой однородности физических и химических характеристик выпускаемого продукта, доступности исходных мономеров (стирола и бутадиена), а также налаженной технологической линии.

Большую массу бутадиен-стирольного каучука на современном производстве получают путем эмульсионной сополимеризацией стирола и бутадиена.

Классификация каучуков по строению

С учетом условий проведения полимеризации и состава используемых компонентов налажен выпуск бутадиен-стирольных каучуков, которые различаются по свойствам и составу. Допускается статистическое, нерегулярное распределение структурных звеньев стирола и бутадиена в макромолекуле.

При понижении температуры наблюдается снижение количественного содержания в создаваемом каучуке низкомолекулярных фракций. Кроме того, происходит уменьшение структурного разветвления, увеличение регулярной структуры полимера, что позитивно отражается на технических и эксплуатационных характеристиках готовой продукции.

В развитии отечественного производства синтетических материалов важным моментом стало налаживание производства бутадиен-стирольных материалов путем полимеризации по радикальному механизму. В настоящее время такие материалы высокого качества и по приемлемой цене производят на заводах Красноярска, Омска, Тольятти, Стерлитамака, Воронежа.

Особенности технологии

При желании можно получать полимер, обладающий определенными параметрами. Например, с заданной средней молекулярной массой, которая регулируется по мере полимеризации путем ввода регуляторов, способных осуществлять передачу цепи. По мере увеличения количественного содержания регуляторов наблюдается понижение молекулярной массы полимера.

Что можно рассматривать в качестве эмульгаторов, подходящих для производства стойких эмульсий мономеров, а также для создания итоговых продуктов полимеризации, латексов? В качестве основных химических компонентов рассматривают калиевые либо натриевые соли жирных синтетических карбоновых кислот, гидрированную канифоль, а также соли алкисульфонатов.

При выборе канифоли ее сначала подвергают специальной обработке. В процессе диспропорционирования при катализаторе (палладий) она приобретает свойства, необходимые для технологической цепочки создания каучуков.

Спефицика производства

Для проведения сополимеризации используют батарею полимеризаторов. При приготовлении шихты смешивают очищенный и предварительно высушенный стирол, бутадиен, растворитель (им может являться циклогексан) в соотношении 5/1. Далее компоненты исходной шихты подают в диафрагмовый смеситель для качественного перемешивания. Затем смесь направляется на химическую тонкую очистку от разнообразных мелких примесей.

В аппарат подают литийорганические соединения, титрую при температуре 25 °С на протяжении 20 минут. Степень очистки определяют по окраске шихты. Если примесей нет, у смеси слабо-коричневый цвет. До полимеризации шихту смешивают с катализатором, полярными добавками.

Процесс осуществляется в батарее, которая состоит из трех стандартных аппаратов, путем последовательной подачи шихты. Температура внутри полимеризаторов поддерживается в диапазоне от 50 до 80 °C. Средняя продолжительность всего химического процесса составляет 6 часов.

Заключение

В любой сфере жизни и деятельности своевременного человека встречаются материалы, в основе которых лежит бутадиен-стирольный каучук. В первую очередь отметим создание резиновых подошв для обуви, автомобильных резиновых покрышек, разнообразных поливочных шлангов.

Статистические сополимеры стирола и бутадиена широко применяют в создании электроизоляционных материалов, разнообразных изделий для автомобильной промышленности, включая и создание качественных покрышек. Инновационные технологии, которые применяют современные производители бутадиен-стирольных каучуков, позволяют им создавать продукцию с заданными физическими и химическими параметрами, желаемыми эксплуатационными характеристиками.

Среди особенностей данного производства отметим применение катализаторов высокого качества. В зависимости от структуры синтезируемых каучуков, существенно отличается продолжительность процесса их создания, а также конечная стоимость выпускаемой на основе каучука резиновой продукции.

Бутадиен стирольный каучук

Бутадиен-стирольный каучук – является наиболее распространенным видом полимерных составов в основе которого лежит каучук. Производится из недорогих материалов, способ его изготовления тоже прост, а сфера применения очень разнообразна, поэтому данный состав очень распространен в использовании среди многих промышленностей и заводов.

Бутадиен-стирольный каучук формула

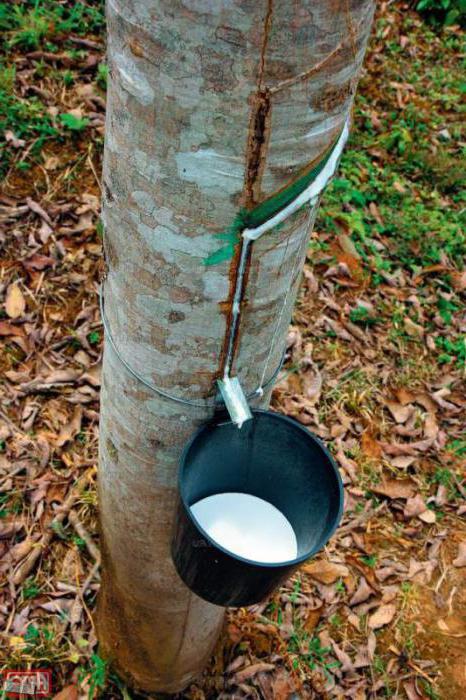

Каучук издавна получали из дерева гевеи в Америке. Но с развитием технологий данное средство пришлось добывать технологическим и химическим путем. Видов каучука в настоящее время несколько. Химпромом выпускаются такие варианты, как фторсодержащий, винилпиридиновый, вспененный. Самым распространённым является бутадиеновый. Впервые получен был искусственным методом в 1932 году компанией инженеров под руководством А.Лебедева.

Данный материал обладает повышенной прочностью, благодаря особой формуле химического соединения. Синтетический каучук стирольный является некристаллизующимся сополимером, звенья которого распределяются мономерно. 25% звеньев стирола находятся изолировано друг от друга, 45 попарно расположены. Благодаря подобной уникальной формуле данное вещество обладает высокой форме изнашивания и прочности. Другое название бутадиен-стирольного каучука – резина. Химическая формула соединения будет выглядеть следующим образом:

Получение бутадиен-стирольного каучука

Схема получения данного вещества непростая и имеет несколько ступеней. Даже для синтетического вещества используют природные. Сначала из зерна и картофеля создают этиловый спирт. Именно на основе спирта создают важный элемент для каучука как бутадиен- 1.3.

Это вещество представляет собой газообразный прозрачный состав. Этот газ очень неприятно пахнет. Дальнейшим этапом становится полимеризация производного газа с присутствием металлического натрия. Процедура длится долго, несколько часов при температуре 60С и давлении 0,9 Мпа. Состав улучшают путем удаления из него летучих соединений и дополнительно добавляют противостаритель и стеариновую кислоту. Затем на специальном оборудовании данный состав прорабатывается для однородности и вывода ненужных соединений.

В процессе изготовления каучук может маркироваться и делиться по степени эластичности и распределяться в разные части. При упаковке каучук обязательно маркируется буквами, которые в последствии обозначают для каких нужд он будет использоваться. Например, «д»- состав с повышенными диэлектрическими характеристиками, «Э» — эбонитовые соединения, «Щ»- значит данный состав будет использоваться для изделий, соприкасающихся с пищевыми продуктами.

Применение бутадиен-стирольного каучука

Сфера применения изделий из каучука обширна и разнообразна, ввиду недорого производства и его прочности. На основании данного вещества изготавливают:

· Морозостойкие, кислотостойкие эбонитовые резины.

· Шины для автомобилей и велосипедов.

· Подошвы обуви и сама обувь (например, калоши и резиновые сапоги).

· Транспортных лент для тяжелой промышленности.

· Изолирующие части электропроводов.

Основное преимущество данного вида каучука – его высокая прочность и отсутствие вредных и сильных запахов. Поэтому этот материал помимо вышеперечисленных сфер используется для медицинской и пищевой отрасли, только состав дополнительно очищается.

Наиболее массовое применение каучуков – это производство резин для авиационных, автомобильных и велосипедных шин. А также изготавливаются различные уплотнители в санитарной и вентиляционной, пневматической технике. В том числе применяется в строительстве для изготовления герметиков, эластичных мастик и гидроизоляции фундамента и крыши.

Стоит заметить, что синтетический каучук является основой для ракетного топлива, как одно из составляющего. Потребление бутадиен-стирольного каучука просто гигантский и составляет примерно 10 млн тонн в год, что превышает по использованию любых других видов каучука.

Сополимеризация бутадиен-стирольного каучука

Сополимеризация – это то же что и полимиризация, но участие принимают два или более полимера. Благодаря данной процедуре становится возможным соединение ранее несовместимых веществ для образования нового, более качественно-нового по определенным характеристикам и свойствам.

Фактически все разновидности каучука и являются сополиризацией. Ведь самый распространенный бутадиен-стирольный происходит на основании стирола и бутадиена. В сополимерном каучуке находится 60 % молекул этилена и 40 % молекул пропилена. На производственных станциях сополимерных каучуков и латексов емкости с легковоспламеняющимися веществами и газами обязательно располагаются в других помещениях и должны быть в смежных группах, которые разделены ограждающей стеной.

На практике, при изготовлении сополиперных каучуков в которых участвуют канифольные эмульгаторы, используется ступенчатая схема, которая представляет собой три последовательные мешалки, в каждой из которых вещество находится 3, 5 и 7 минут соответственно.

Из-за крупного промышленного производства бутадиен-стирольный сополимерный каучук наряду с метиловым и этиловым спиртами, является самым масштабным продуктом органического синтеза и производится, и поставляется на заводы различного назначения и производительности, в которые входят автопром, обувные фабрики, заводы по изготовлению латекса, детских резиновых игрушек и иных формах производства.

Таким образом, бутадиен-стирольный каучук – наиболее распространенный вид каучука, который применяется в изготовлении резиновых вещей, деталей и элементов. Без данного химического соединения сложно представить современную жизнь, его важность сложно переоценить, потому то без данного состава люди не смогли бы ездить на автомобилях и электричества в доме не было бы тоже. Иными словами, вещество жизненно важное для современного человека.

Свойства бутадиен-стирольного каучука

Формула данного состава позволяет веществу быть устойчивым к внешним механическим воздействиям, агрессивным растворителям и иным неблагоприятным условиям окружающей среды. Отношение к спиртам и кислотам средне-стабильное. Это значит, что состав выдерживает воздействие данных веществ. Но в процессе нагревания заметны изменения химико-физического свойства резины, как следствие ее устойчивость к вредным и механическим воздействиям.

Большим минусом резины, которая основана на основе бутадиен-стирольных каучуков является низкая клейкость, если ее необходимо в процессе каких-то технологий склеивать между собой.

Для производства конечного вещества применяют в основе бутадиен, который составляет 97-99%. Данное вещество обладает следующими характеристиками:

· Температура вулканизации, в основе которой сера, 140-160С.

· Плотность 900-920 кг.

· Чтобы вещество было более пластичным используются минеральные масла.

Мягкие низкотемпературные каучуки имеют плохую вязкость, поэтому их не пластицируют.

Жесткие вариации делают в маленьких объемах, и при температуре около 1300 С подвергают их термоокислительной процедуре. Это необходимо для того чтобы материал был более прочным не восприимчивым к истиранию, был морозостойким.

Есть еще один вид бутадиен-стирольного каучука – с добавлением технического углерода, что делает их очень прочными, их износостойкость увеличена в разы они более стойкие к воздействию кислот, спиртов, щелочей. Подобный состав часто используется для шин машин, резиновой обуви и из подобного вещества делают транспортерные ленты различных заводов и промышленных объектов.

Бутадиеновый каучук: формула, способы получения, свойства и применение

Химической промышленностью в наше время производится несколько видов каучуков. Одним из самых востребованных при этом является бутадиеновый. Каучук этой разновидности имеет множество достоинств. Но конечно, есть у него и некоторые недостатки.

Немного истории

Натуральный каучук в Европу, как известно, был привезен из Америки Христофором Колумбом. Обнаружил это интересное вещество великий мореплаватель на острове Гаити. Местные индейцы делали из него плотные мячи для игр.

В первое время каучук в Европе, к сожалению, никого особо не заинтересовал. Однако позднее это вещество стало применяться довольно-таки широко. К примеру, во Франции из него делали подтяжки для штанов. В Англии с использованием каучука шили водонепроницаемые пальто.

В 1839 г. американский исследователь Чарльз Гурдер впервые сделал из этого материала резину. Хотя до этого изобретатель и пытался найти новые методы использования каучука, получилось у него это совершенно случайно. Однажды Гурдер чисто механически положил пластинку исследуемого материала на печку поверх уже находившегося там куска серы. Так впервые и получился материал с интересными свойствами, в последующем названный резиной.

Необходимость синтезирования каучука

Добывают каучук в Америке из дерева гевеи. В Европе и России эта тропическая культура, к сожалению, не растет. Природных источников получения резины в Северном полушарии попросту нет. Именно поэтому в конце XIX — начале XX века в России и Европе встала острая потребность синтеза искусственного каучука для получения резины, которая к тому времени уже была широко распространена и использовалась повсеместно.

Виды искусственного каучука

Со временем было создано множество технологий получения этого нужного материала. Видов каучука на настоящий момент существует несколько. К примеру, химической промышленностью выпускаются такие его типы, как винилпиридиновый, фторсодержащий, вспененный, кремнийорганический. Но наиболее востребованным является все же бутадиеновый. Каучук именно этой разновидности и был когда-то впервые получен искусственно (в 1932 году группой инженеров под руководством А. Лебедева).

Как делают

Гевей в нашей стране нет. Однако для получения синтетического каучука также используются природные материалы. В основном это зерно и картофель. Сбраживая эти с/х продукты, получают этиловый спирт. Последний служит исходным сырьем при производстве такого вещества, как бутадиен-1.3. Для получения каучука этот компонент подвергают полимеризации.

Исходное вещество

Представляет собой 1.3-бутадиен бесцветный газ, формула которого выглядит следующим образом: СН2=СН—СН=СН2. По-другому его называют дивинил. По сути, бутадиен-1.3 — это ненасыщенный углеводород, представитель группы диеновых. Характерной особенностью этого газа, помимо всего прочего, является очень неприятный запах.

Полимеризация бутадиена для получения собственно каучука производится на стереоскопических катализаторах. Сама реакция протекает с присоединением молекул друг с другом в 1,4 или 1,2 положении.

Физические характеристики

Для синтеза конечного продукта применяют обычно содержащий более 99% основного вещества бутадиен. Бутадиеновый каучук же отличается такими техническими характеристиками:

вязкость по Муни — 30-35;

температура вулканизации — 140-160 С;

плотность — 900-920 кг/м;

основной агент вулканизации — сера;

наполнители при вулканизации — технический углерод;

пластификаторы — минеральные масла.

Разновидности

Подразделяется бутадиеновый каучук на два основных типа:

Первую разновидность материала выпускают в виде брикетов. Получают стереорегуляторные каучуки:

с помощью катализаторов Циглера-Натта (никелевого, кобальтового и титанового типов);

В молекулах таких каучуков имеется не менее 85% мономерных групп. Нестереорегуляторные материалы делают в присутствии щелочных металлов. Чаще всего это металлический натрий. Именно такой материал (СКВ) и был получен когда-то впервые А. Лебедевым.

Бутадиеновый каучук: формула

Получать этот материал можно, таким образом, с использованием разных катализаторов. Формула бутадиенового каучука выглядит в любом случае следующим образом:

nCH 2 = СН – СН = CH 2 ® (– СН 2 – СН = СН – СН 2 – ) n, где n может принимать значения в несколько тысяч.

Способ получения нестереорегуляторного каучука СКВ

Изготавливают такой материал, как уже упоминалось, путем полимеризации бутадиена в присутствии металлического натрия. Длится эта процедура несколько часов при давлении в 0.9 МПа и температуре 50-60 С.

Улучшают свойства полученного каучука путем дополнительной обработки в вакуумсмесителе для удаления летучих веществ. Далее к материалу добавляют стеариновую кислоту и противостаритель. На заключительном этапе каучук обрабатывают на рафинировочных пальцах. Это позволяет придать материалу большую однородность и очистить его от разного рода жестких ненужных включений.

В зависимости от того, какой будет выбран зазор на рафинированных пальцах, можно получить брикетированный или вальцованный каучук. Упаковывают полученный материал в прорезиненные мешки. Иногда последние также пропитывают нитролаком.

Как маркируется СКВ

Итак, как получить бутадиеновый каучук нестереорегуляторный, мы выяснили. Теперь давайте посмотрим, как маркируется эта разновидность материала. Пластичность получаемого методом полимеризации нестереорегуляторного каучука СКВ может варьироваться в пределах 0.1-0.66. Исходя из этого, и маркируется материал. К примеру, каучук 40 будет иметь пластичность 0.36-0.4. Также маркировка материала содержит такие сведения, как:

использованный способ полимеризации;

Буквы в маркировке материала обозначают:

с — стрежневая полимеризация;

к — брикетированный материал;

Из каучука СКВ, маркированного буквой «д», получают резины с повышенными диэлектрическими свойствами. Материал, на этикетке которого присутствует «э», предназначен для изготовления баллонных и эбонитовых изделий. Буква «щ» в маркировке каучука означает то, что его можно использовать для изготовления резины, соприкасающейся с пищевыми продуктами.

Синтез стереорегуляторного материала

Изначально разновидность СКВ использовалась очень широко. Однако с изобретением технологии изготовления стереорегуляторного каучука, применение ее значительно сократилось. Дело в том, что стереорегулятрный бутадиеновый каучук отличается большей эластичностью и имеет лучшие технические характеристики.

Совершенствование процессов изготовления материала привело к получению новых его форм с улучшенными свойствами. Стереорегуляторный бутадиеновый каучук — полимер, изготавливать который можно с использованием комплексных катализаторов (СКД) или литиевых (СКДЛ).

Делают такие материалы по непрерывной схеме и с минимальными затратами ручного труда. При производстве наиболее распространенной разновидности СКД полимеризация производится в специальной батарее в присутствии комплексного катализатора при температуре 25-30 С и давлении 1 МПа. Общее время изготовления каучука этой разновидности составляет 4-8 часов.

На одном из этапов материал дополнительно обрабатывается в вакуумоиспарителе. Здесь к полимеризату добавляется антиоксидант. Далее материал проходит процедуру водной дегазации. Остатки растворителя от каучука отделяют путем обработки паром.

Поставляются на рынок стереорегуляторные бутадиеновые каучуки обычно в брикетах по 30 кг, завернутых в полиэтиленовую пленку.

Сферы использования

Таким образом, имеет очень даже хорошие бутадиеновый каучук свойства. И применение его поэтому оправдано при изготовлении самой разной эластичной продукции. Каучуки нестереорегуляторные бутадиеновые чаще всего используются при производстве:

резин пищевых, морозостойких, кислотощелочестойких;

эбонитовых и асбестовых изделий.

Стереорегуляторные материалы этого типа используют при изготовлении:

шин для автомобилей;

подошв обуви и перчаток;

транспортерных лент для элеваторов, предприятий легкой и тяжелой промышленности;

изоляторов для электрических проводов и кабелей;

резиновых изделий с высокой динамичной износостойкостью;

К безусловным преимуществам этого каучука относят его нетоксичность и отсутствие неприятного запаха. Поэтому очень часто такой материал применяют также для изготовления изделий, используемых в медицине и пищевой промышленности.

Как получают резину

Чаще всего для производства этого материала используются стереорегуляторные каучуки. Для получения резины в них добавляют обычно, как уже упоминалось, технический углерод. Изготавливается резина методом вулканизации. Бутадиеновый каучук, формула которого была представлена выше, в сравнении с некоторыми другими разновидностями, имеет ряд недостатков:

низкую когезионную прочность;

плохую адгезию к металлу.

Резиновые смеси на их основе дают сильную усадку. Поэтому в процессе производства такой материал часто смешивают с изопреновыми, стирольными и другими видами каучуков.

http://www.rubicom.su/info/articles/kauchuki/butadien-stirolnyy-kauchuk/

http://www.syl.ru/article/315441/butadienovyiy-kauchuk-formula-sposobyi-polucheniya-svoystva-i-primenenie