Примеры на соотношения Максвелла

Примеры

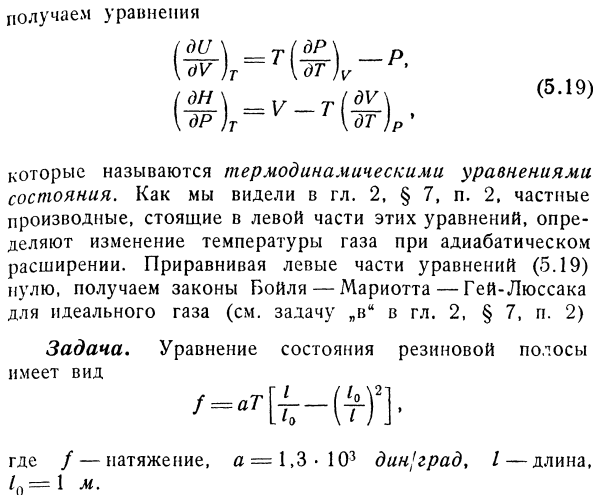

- Соотношения Максвелла.Во-первых, мы преобразуем производные (dSjdV) T и (dSjdP) Р. Согласно (5.11)、 ДФ (ДГ \ ДТ)г-ДТ С= Так… (OS \ _ d2F (OS \ _ dU dVJr-OT0V и \ dR) r-dR OT Из уравнения(5.11) (* Л \ = Р(Ш)= Г \ дв) \ Т ОП ^ ) Откуда? Формула (5.16) называется отношением Максвелла.Они оказались полезными в ряде случаев (например, см. Главу 5,§ 3, пункт 3).

- 2.Термодинамическое уравнение состояния.Здесь мы рассмотрим производные (dU, dV) T и (dN / dR) m, которые фигурируют в описаниях экспериментов Гей-Люссака и Джоуля-Томсона(см. Главу 2, Главу 7 и Главу 2).Мы уже работаем над превращением первого из них в парня. 2,§ 7, пункт 1 Но от более простого способа, а именно отношения 1518.) Получить уравнение (дю ДТ)V л (5.19)) Это называется термодинамическим состоянием equation.As увиденный в chapt. 2,§ 7, параграф 2.Левая часть этих уравнений в частных производных определяет изменение температуры газа при адиабатическом расширении.Приравнивание левой части уравнения(5.19) к пуле дает закон идеального газа Бойля-Марио-Гая-Руссака (см. задачу»с»в главах 2, 7 и 2).) — Спросил я.

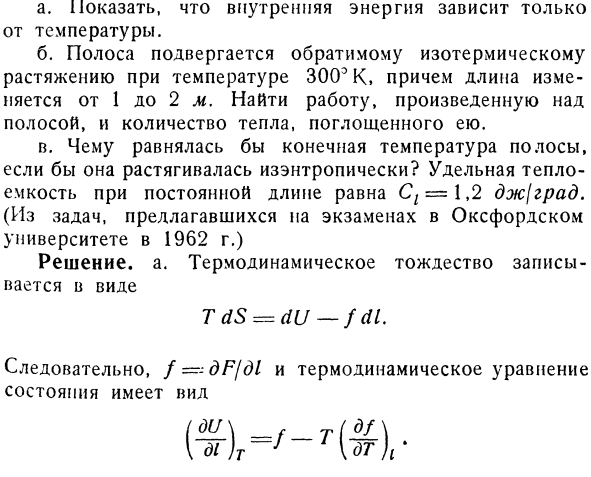

Уравнение состояния резиновой ленты имеет вид Где / — напряжение, a = 1.3.103 dyn!Град, I-длина,/ 0 = 1 м. a. указывает, что внутренняя энергия зависит только от температуры. а. полоса подвергается обратимому изотермическому растяжению при температуре 3°С, длина изменяется от 1 до 2 м. Найти работу, выполненную на полосе и количество поглощенного тепла. c. если полоса растягивается до изоэнтропийной, какова будет конечная температура полосы?

Удельная теплоемкость при постоянной длине вычисляется Ct-1.2 J (степень (задачи, предложенной в тесте Оксфордского университета 1962 года).) И решение тоже.Термодинамическая идентичность Т ДС-дю-Ф дл. В результате f-dFjdl и термодинамическое уравнение состояния принимают вид: Итак, поскольку (dU / df) T = 0 [(di / d/) m = — (dUjdl) T (dHdf) T], U может быть только функцией T. a. работа, выполняемая при изотермическом напряжении, осуществляется в г г ’/ 21/2 / ГП’ — 2-4 Если вы представляете все значения системы CGS、 ХЛ 1×1 ЧПУ G 2002 году я 1002 1002 100П ® м,Р7 ОП, 1.3.103.Зоопарк. + = D (7 = 0, поэтому поглощенное тепло 3 9. −3.9 J В =-А—0.93 коэф. 4.1 ОО В.

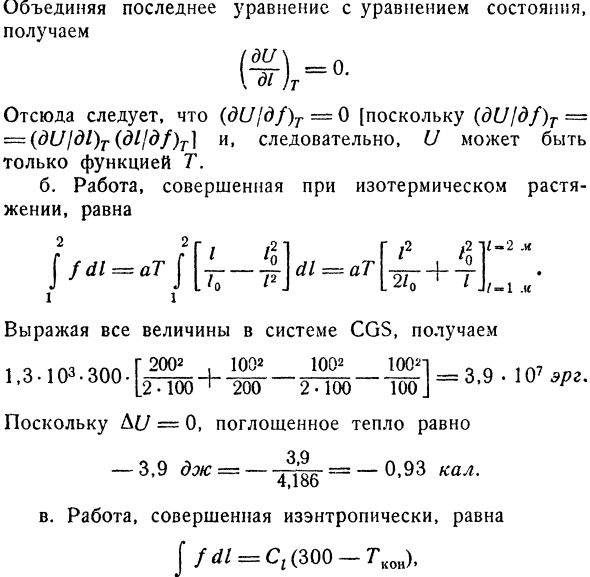

И так энтропийно равная работа f / d / = Cz (300-rKOH) Людмила Фирмаль

Если объединить последнее уравнение с уравнением состояния, то получим: Здесь Интеграл захватывается изэнтропиями. Изоэнтропийное отношение между I и T имеет следующий вид: 0 = сл ДТ-fdly Или dt. = 0、 Ct в T—f — — y-j = const、 = 100А = 1.3. 105 эрг / город. Да. / 2 I * Два Г / 2/2- Т. В. 300. Когда Ct = 1.2 J подставляется、 G = 300 ^ 0108 = 303,3°.

- 3.Излучение черного тела.Поскольку электромагнитное поле не является материальным, оно не может рассматриваться в рамках термодинамики.Но это не так.Замкнутые полости, поддерживаемые при постоянной температуре, постоянно заполняются электромагнитным излучением всех длин волн, которое может распространяться во всех directions.It оказывает давление на стенки полости и несет energy.It функция давления, так же, как температуры и volume.In короче говоря, такая замкнутая полость, заполненная излучением, как впервые установил Больцман (1889), представляет собой систему, в которой справедливо действуют законы термодинамики applied.

На этот раз учитель Больцмана Йозеф Штефан уже вывел из экспериментальных данных, что интенсивность излучения из отверстия в замкнутой полости, температура стенки которой везде одинакова, пропорциональна Т4.Из этого результата Больцман сделал правильный вывод, что плотность энергии и (T) равновесное излучение пропорциональны 4-степени температуры, и использовал термодинамику и электродинамику для получения этой зависимости.Максвелл, основываясь на своей теории электромагнетизма, установил, что давление, оказываемое полем изотропного излучения, составляет 73 градуса плотности энергии. р = 4″. Эта величина подставляется в термодинамическое уравнение состояния рффл. К Куда? дв)Т — [д’м)у = у(Т)в、 _ 1-дю 1

Мы получаем Или «»З ^ г«!’ И= То есть закон Стефана Больцмана.Коэффициент пропорциональности a явно является универсальной константой. Отсюда можно получить и другие термодинамические функции поля излучения. Объединение (5.20) и (5.24) с отношением Максвелла (5.16) (5.25) Например、 (5.26) Несовершенство классической теории проявлялось в том, что невозможно было предсказать распределение энергии излучения по разным длинам волн.

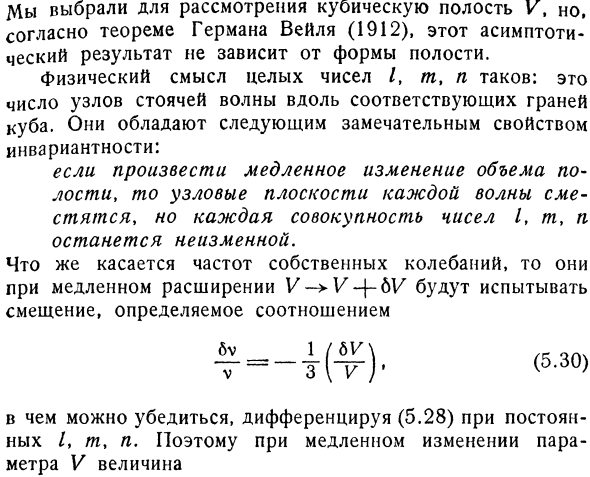

Это стало отправной точкой для революционного открытия Планка, который ввел гипотезу действия квантов.Но даже без квантовой теории можно кое-что сказать о распределении интенсивности так называемого излучения черного тела. В равновесном состоянии поле излучения может быть представлено набором стоячих волн в полости объема V. ВЗ, 3.、 (5.27) Тогда для образования стоячей волны необходимо, чтобы ее частота v удовлетворяла уравнению (5.28)) Где c-скорость света,/, t и n-целые числа.

Для макроскопического размера L, количество vLJc будет очень большим для всех длин волн c interest.So, число «собственных колебаний» (5.28), частота которых меньше v, GV пропорционально числу точек в сфере радиуса vL / c, имеющих целочисленные координаты f, m, n. (5.29) Г-ВВ. \ DOI выбрал для рассмотрения кубическую полость V, но, согласно немецкой теореме Вейля (1912), этот асимптотический результат не зависит от формы полости. Физический смысл целых чисел I, m и n таков:это число узлов стоячих волн вдоль соответствующих граней куба.

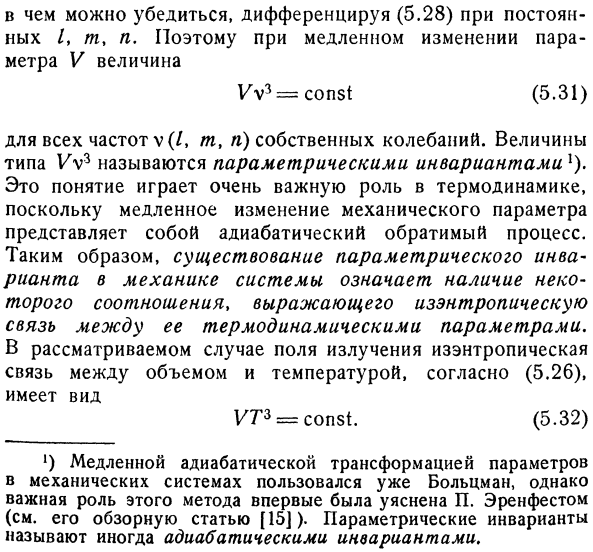

Они обладают следующими замечательными инвариантными свойствами: Если вы медленно меняете объем полости, то узловые грани каждой волны смещаются, а набор цифр f, m и n-нет changed.As для частоты собственных колебаний мы испытываем смещение, определяемое отношением к медленному расширению V — > V — \ — bV. (5.30)) Вы можете увидеть это, дифференцируя константы f, m и n(5.28).Таким образом, при постепенном изменении параметра V величина.

Собственная вибрация всех частот v (f, m, n).Это понятие играет очень важную роль в термодинамике.Это связано с постепенным изменением механических параметров-обратимым процессом теплоизоляции.Таким образом, существование параметрического инварианта в динамике системы подразумевает существование некоторого рода отношения, представляющего собой изоэнтропийное отношение между ее термодинамическими свойствами. parameters.In в рассматриваемом случае, согласно (5.26), изоэнтропийная зависимость поля излучения между объемом и температурой равна УУ3 = const. (5.32)) «)

Значение типа W называется параметрическим инвариантом. Людмила Фирмаль

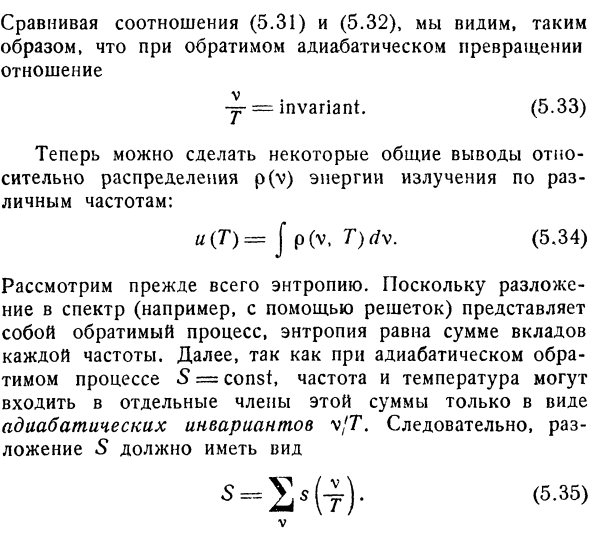

Больцман использовал медленное термоизоляционное преобразование параметров механической системы, но важную роль в этом методе играет наличие P.It впервые был понят Эренфестом (см. Его обзорную статью[15]).Параметрические инварианты иногда называют адиабатическими инвариантами. Поэтому, если сравнить соотношение (5.31) с (5.32), то обратимое преобразование теплоизоляции будет (5.33) = Неизменный. Теперь мы можем сделать некоторые общие выводы о распределении лучистой энергии p (v)по различным частотам. (5.34))

Сначала подумайте об энтропии. Поскольку расширение спектра (например, с помощью решетки) является обратимым процессом, энтропия равна сумме вкладов каждого frequency.In кроме того, если адиабатический обратимый процесс 5 = const, то частота и температура могут попадать в отдельные члены этой суммы только в виде адиабатического инварианта v / 7, поэтому разложение 5 должно принимать вид: (5.35) Напишите на бланке разложение энергии Ф / = 2е(в. Т)(5.36) В. Согласно «(5.24) и (5.26)」 Ы-ы -, (5.37) Он приходит к выводу, что частное e (v, T) / T должно быть функцией v / 7 для каждого члена sum.So, тепловую энергию е, соответствующую собственным колебаниям, следует записать в виде: Е(В. р)= в /(- Ф); (5.38) Для этого ^ = С(т)•(5-39)

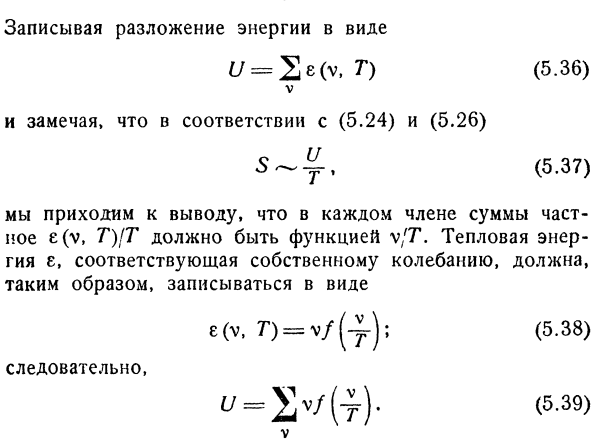

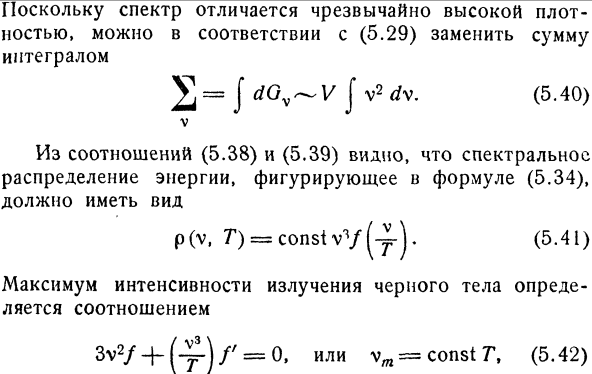

В соответствии с (5.29), плотность спектра настолько высока, что сумма может быть заменена интегралом. 2 = J dG ^ V J v2 dv. (5.40) В. Из соотношений (5.38) и (5.39) видно, что спектральное распределение энергии, фигурирующее в уравнении (5.34), имеет вид: п(п,Γ)= constvV(5-41) Максимальная интенсивность излучения черного тела определяется соотношением 3v2 / +(t»)/, = = 0 ’или константаг, (5.42) То есть пропорционально увеличению температуры она смещается на более высокую частоту (закон Вены).

Определение типа функции/является задачей статистической mechanics.It была эта проблема, которую оказалось невозможно решить с помощью классической теории.И наоборот, выводы термодинамики [соотношения (5.24), (5.26) и (5.41)] бесконечно применимы, поскольку они основаны только на понятиях 2 положений механики системы, то есть формулы Максвелла для радиационного давления (5.20) и параметрической инвариантности.

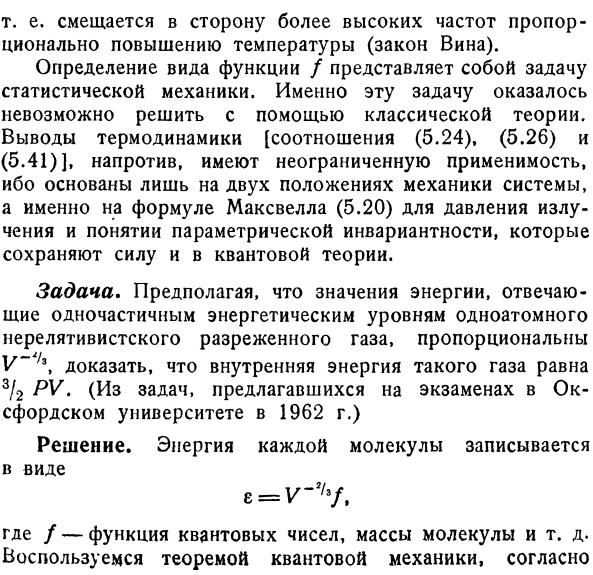

Сила в квантовой теории. Вызов.Если предположить, что величина энергии, соответствующая уровню энергии одночастичного одноатомного нерелятивистского разреженного газа, пропорциональна V〜v, то внутренняя энергия такого газа оказывается равной 3/2 ПВ. (Среди задач, предложенных на экзамене Оксфордского университета 1962 года) Решение.Энергия каждой молекулы Где/ — функция квантового числа, массы молекулы и др.Мы используем теорему квантовой механики следующим образом: Его функция/не изменяется, даже если изменяется громкость slowly.So, энергетический уровень изменяется медленно, но квантовое число не изменяется.Этот факт тесно связан с классической параметрической инвариантностью, рассматриваемой применительно к задаче излучения черного тела.

С тех пор Поскольку внутренняя энергия равна сумме 2 е, взятой для всех молекул, можно сделать вывод: Два / U = V 1X X функция адиабатического инварианта、 Или UV, 3 =постоянная вдоль равной энтропии.Отсюда、 Или ПВ ^ у、 Если вам нужно доказать.Заметим, что этот результат является более общим, чем уравнение состояния PV-RT. T = = не применяется вблизи 0.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

РЕОЛОГИЯ

РЕОЛОГИЯ – наука о деформациях и текучести сплошных сред, обнаруживающих упругие, пластические и вязкие свойства в различных сочетаниях. Упругие деформации возникают в теле при приложении нагрузки и исчезают, если нагрузки снять; пластические деформации появляются только в том случае, когда вызванные нагрузкой напряжения превышают известную величину – предел текучести; они сохраняются после снятия нагрузки; вязкое течение отличается тем, что оно возникает при любых сколь угодно малых напряжениях, с ростом напряжений увеличивается скорость течения, и при сохранении напряжений вязкое течение продолжается неограниченно. Еще одно свойство, которым могут обладать среды, изучаемые реологией, – это высокоэластичность, характерная, например, для резины, когда резиновая лента допускает десятикратное растяжение, а после снятия нагрузки практически мгновенно восстанавливает первоначальное состояние.

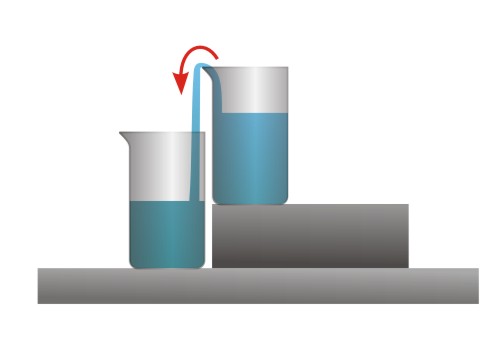

Типичный реологический процесс – это сравнительно медленное течение вещества, в котором обнаруживаются упругие, пластические или высокоэластические свойства. Само слово реология происходит от греческого rew – течение; афоризм «все течет» по-гречески звучит panta rei – (па’нта ре’и). Реологические явления проявляются во многих природных процессах и в большом числе технологических. Очень многочисленны вещества, участвующие в таких процессах: это породы, составляющие земную кору, магма, вулканическая лава, это нефть и глинистые растворы, играющие важнейшую роль в добыче нефти; влажная глина, цементная паста, бетон и асфальтобетон (смесь асфальта и песка, которой покрывают тротуар), это масляные краски – смесь масла и частиц пигмента; это растворы и расплавы полимеров в процессе изготовления нитей, пленок, труб путем экструзии; наконец, это – хлебное тесто и тестообразные массы, из которых изготовляют конфеты, сосиски, кремы, мази, зубные пасты, это твердое топливо для ракет; это, наконец, белковые тела, например, мышечные ткани. В этот не полный перечень «реологических» сред входят как тела, которые естественно считать твердыми (бетон), так и жидкие – нефть. Еще один опыт можно провести с высокомолекулярным раствором полиэтиленоксида в воде. Если, наклонив стакан А, начать переливать из него раствор в нижний стакан Б (рис. 1), а потом аккуратно вернуть стакан А на место, то окажется, что тонкая струйка раствора продолжает перетекать из верхнего стакана в нижний: интересно, что эта струйка сначала поднимается вверх по вертикальной стенке стакана А, а затем, переливается через край и стекает вниз, в стакан Б – это своеобразный сифон, но без сифонной трубки.

Совсем простой опыт невольно ставит тот, кто испачкал пальцы смолой, резиновым клеем или густым сахарным сиропом: попытка разлепить пальцы приводит к образованию упругих нитей, которые вытягиваются из текучей среды. Именно так образуется паутина и шелковая нить.

Реология позволяет понять, что при быстрых воздействиях все тела ведут себя как твердые, при медленных – текут. Но понятия «быстрый» и «медленный» для разных сред различны. Удар о воду на скорости 200 км/час мало чем отличается от удара об асфальт – вода ведет себя как твердое тело (ее текучесть не успевает проявиться). Железобетонный столб, косо прислоненный к стене, через месяц оказывается кривым – бетон течет; струны на гитаре, оставленные в натянутом состоянии, снижают тон – в результате медленного течения материала их длина чуть-чуть увеличилась, соответственно, уменьшилось натяжение – их приходится подтягивать. Горные породы за геологические периоды сминаются в складки – образуются горные системы. Без вычислений ясно, что диапазон времен в реологических явлениях простирается от долей секунды до миллионов лет.

Итак, механические свойства разных реологических сред, во-первых, весьма разнообразны, и, во-вторых, оказываются существенно различными в зависимости от условий нагружения.

Очень многие реологические среды являются дисперсными системами двух или трех фаз: это мелкие твердые частицы, распределенные в вязкой жидкости (суспензия или гель, если твердая фаза преобладает), или это мелкие капельки одной жидкости в другой – эмульсия, или пузырьки воздуха в жидкости (пена), и т.д. Но, тем не менее, реология рассматривает такую среду как однородную, но обнаруживающую такие же механические свойства, как и те, что установлены в опытах с реальным конкретным материалом. Этот подход, характерный для механики сплошных сред, позволяет избежать трудностей, связанных с изучением механизмов взаимодействия фаз, и сравнительно просто описать основные черты поведения реологических сред при воздействии на них заданных нагрузок. Такие теории называются феноменологическими.

Математическая модель механических свойств данной среды задается уравнением, связывающим напряжения, имеющиеся в окрестности некоторой точки среды, и деформации, возникающие вследствие этого, причем в это уравнение могут входить и скорости напряжений и деформаций, т.е. их производные по времени, и интегралы по времени от напряжений или деформаций.

Это уравнение называется реологическим уравнением состояния среды или ее определяющим соотношением, и играет роль, аналогичную роли уравнения состояния идеального газа, нужно только иметь в виду, что уравнение состояния газа гораздо точнее отражает свойства конкретного газа, чем реологическое уравнение – свойства некоторой вязко-упруго-текучей среды, что объясняется очевидной причиной – очень высокой сложностью тех сред, которые изучает реология.

Определяющее соотношение должно быть сформулировано как связь тензоров напряжений и деформаций на основе всех известных опытных данных, но сами опыты эту связь не устанавливают, а лишь показывают ее проявления в некоторых частных случаях.

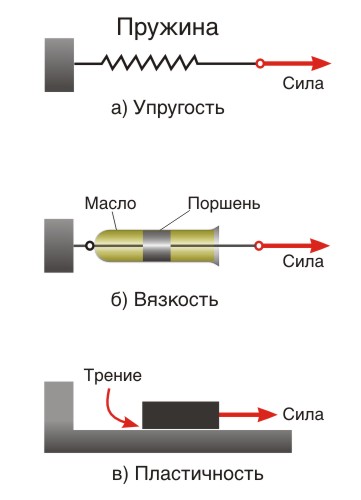

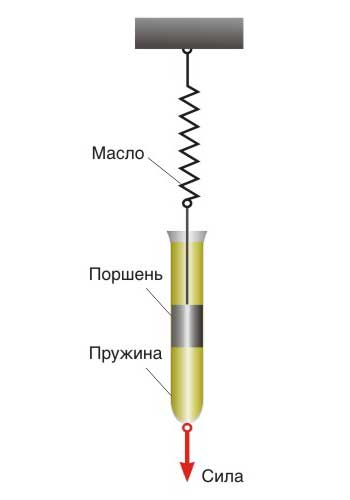

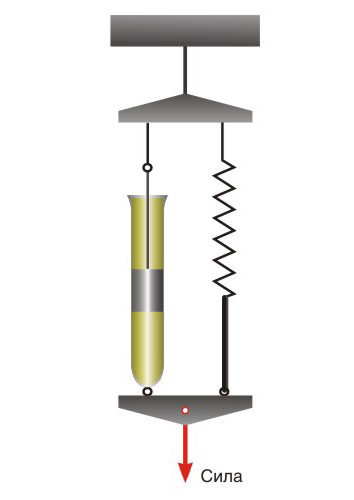

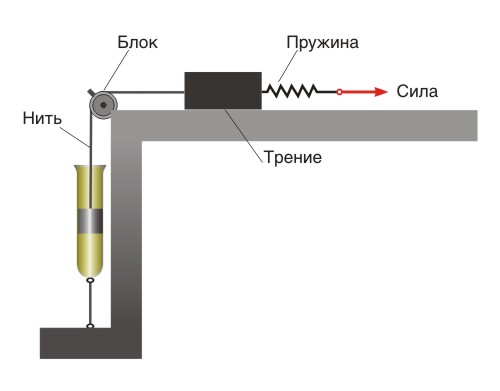

Простой и наглядный способ построения реологического уравнения состояния состоит в том, что каждое основное свойство среды можно смоделировать подходящим элементом, то есть упругость – пружинкой, вязкость – поршнем в цилиндре с вязкой жидкостью, пластичность – элементом с сухим трением (рис. 2).

Соединив тем или иным образом эти элементы, получают модель образца для механических испытаний, свойства которого в общих чертах можно определить теоретически. Это позволяет, изучив опыты с конкретным материалом, подобрать такое соединение элементов, чтобы обеспечить качественное соответствие реальным опытам, подбирая жесткость пружинки, вязкость масла в поршне, величину коэффициента сухого трения, можно добиться достаточно точного совпадения экспериментальных кривых и их модельного представления (если, конечно, структура модели правильно организована и достаточно богата для описания данного материала). Если модель из элементов построена, то написание математического соотношения производится по определенным правилам, причем сравнительно простым.

Модель, составленную из пружинок и поршеньков, можно только растягивать, но растяжению в модели могут соответствовать и сжатие, и сдвиг, и объемная деформация в натурной среде.

Можно построить модель вязко-упругого тела, последовательно соединив упругий и вязкий элементы (рис. 3).

Если эту систему быстро нагрузить (дернуть), то вязкий элемент не успеет сдвинуться с места и будет вести себя, как замороженный, а деформацию возьмет на себя пружина – и модель ведет себя как упругое тело. Наоборот, при медленном нагружении, например, при постоянной силе, к некоторой небольшой постоянной деформации пружины прибавляется в принципе неограниченно возрастающая деформация вязкого элемента, т.е. модель ведет себя как упругая жидкость, которую называют жидкостью Максвелла (а также телом или моделью Максвелла). Эта жидкость не подчиняется закону вязкости Ньютона и поэтому называется неньютоновской жидкостью.

Закон Гука применительно к пружине имеет вид

где Dg – упругое удлинение пружины, P – сила, C – жесткость пружины.

Для вязкой жидкости справедлив закон Ньютона, который применительно к перемещению поршня в цилиндре дает

здесь Da – вязкое смещение поршня в цилиндре, M – коэффициент вязкого сопротивления.

Уравнение, описывающее зависимость удлинения модели (рис. 3) D от величины силы

Таким образом, уравнение модели имеет вид:

Чтобы теперь перейти от модели к сплошной среде, удлинение D l заменяют деформацией e , силу P – напряжением s , жесткость C – модулем упругости G, а коэффициент вязкого сопротивления M – вязкостью жидкости m , в результате получается определяющее реологическое уравнение среды Максвелла в виде:

(точка означает производную по времени). Если задано напряжение как функция времени, s = ¦( t ) , то скорость деформации легко находится по формуле

Если же деформация задана как функция времени, то реологическое уравнение Максвелла представляет собой дифференциальное уравнение относительно t , решение которого имеет вид

(здесь t0 – начальное напряжение при t = 0, а величина

и за время T уменьшается в e раз, (e » 2,71828 – основание натуральных логарифмов). Таким образом, время релаксации T характеризует скорость убывания напряжений в описанном процессе при e = const, который называется процессом релаксации.

Реологическое уравнение Максвелла пригодно для качественного описания процессов в стекловидных и полимерных материалах. Для хорошего количественного описания используются более сложные модели.

Выражение для s = f(t) содержит интеграл по времени от начала процесса до текущего момента; поэтому значение напряжения s в момент t зависит от значений e во все предшествующие моменты от 0 до t, поэтому такие модели называют «материалами с памятью».

Для описания реологических свойств суглинка, имеющего структуру геля, в котором частицы песка соединяются цепочками коллоидных частиц глины, а промежутки заполнены водой, Кельвин предложил схему, в которой упругий и вязкий элементы соединены параллельно, т.е. так, что их деформации одинаковы (рис. 4).

Соответствующее реологическое уравнение получается аналогично тому, как это сделано для среды Максвелла, но с учетом того, что в модели Кельвина одинаковы деформации элементов, а общее напряжение получается суммированием напряжений в вязком и упругом элементах:

Анализ показывает, что среда Кельвина является твердым телом, похожим на губку, пропитанную вязкой жидкостью.

Примером более сложной модели является среда Бингама, модель которой представлена на рис. 4. Если увеличивать силу P, то сначала деформируется только пружина; затем, при определенном значении силы P, преодолевается сила трения бруска о поверхность и начинается его движение, сопротивление которому оказывает не только трение, но и вязкое сопротивление поршня в цилиндре (рис. 5).

Считается, что реология началась именно с этой модели, не укладывающейся в рамки взаимодействия классических сред – упругого тела и вязкой жидкости. Среда Бингама была введена для описания поведения свежей масляной краски, когда было установлено, что она является пластическим твердым телом, а не вязкой жидкостью.

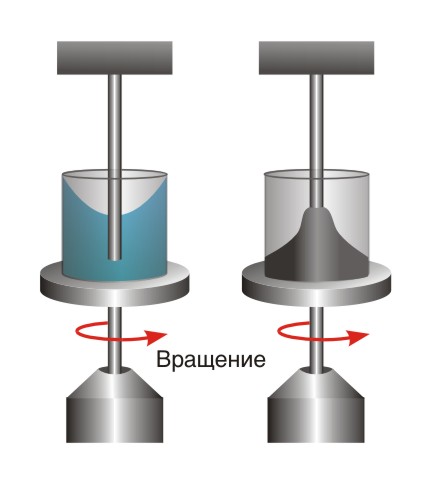

Реологические модели, получаемые путем комбинирования основных элементов (упругость, вязкость, трение) качественно описывают поведение под нагрузкой реальных сред, но наблюдаются при этом значительные количественные отклонения. Но известны эффекты, для описания которых в настоящее время еще не создана удовлетворительная теория. В первую очередь, это так называемый эффект Вайсенберга. Он проявляется, в частности, в следующем опыте (рис. 6): Пусть есть два одинаковых стакана – один с ньютоновской вязкой жидкостью, например, с растительным маслом, другой – с концентрированным раствором высокополимерного вещества (например, сладкого сгущенного молока); оба стакана приводятся во вращение вокруг своих осей. Сверху в стаканы опущены неподвижные круглые стержни. В стакане с маслом видна ожидаемая картина – жидкость принимает форму тела вращения с параболической поверхностью, вертикальная координата которой возрастает с удалением от центра. Но в другом стакане жидкость начнет медленно подниматься по центральному неподвижному стержню, в результате чего уровень поверхности у оси оказывается выше, чем у краев.

Не менее интересен и «эффект Томса». В 1940-х многие исследователи замечали, что течение жидкости по трубопроводу сильно облегчается (снижается гидравлическое сопротивление), если в низкомолекулярную жидкость добавить очень малое (доли процента) количество растворимого полимера. Оказалось, что можно достигнуть четырехкратного снижения гидравлического сопротивления воды в трубе, добавляя несколько миллионных долей (по весу) подходящего высокомолекулярного вещества. Этот эффект используется в некоторых нефтепроводах, пожарных шлангах; есть исследования по снижению кровяного давления у животных.

Изучение реальных сред со сложными свойствами не обязательно относят к реологии: теория неньютоновской жидкостей, теория вязкоупругости и вязкопластичности, теория ползучести металлов при высоких температурах, механика природных процессов – это самостоятельные научные направления, с которыми связаны многие важнейшие достижения как в области теории, так и в области практики – от медицины до космоса, от снежных лавин до дрейфа континентов.

Рейнер М. Деформация и течение. М., 1963

Рейнер М. Реология. М., Наука, 1965

Бленд Д. Теория линейной вязкоупругости. М., 1965

Работнов Ю.Н. Теория ползучести. М., Наука, 1966

Лодж А.С. Эластичные жидкости. М., 1969

Шульман З.П. Беседы о реофизике. Минск, Наука и техника, 1976

Аналитическая зависимость между напряжением и деформацией резины и ее механические свойства

Растяжение в одноосном нагружении. При одноосном растяжении с постоянной скоростью кристаллических материалов до величины деформации, отвечающей пределу упругости (пропорциональности), наблюдается линейная зависимость между условным напряжением f (в 10 Н/см 2 ) и соответствующей ему относительной деформацией е. Для различных материалов их пределы пропорциональности различны как абсолютно, так и относительно к их предельной деформации при разрыве.

Материалы, обладающие (наряду с упругой) высокоэластической деформацией — каучук, резина, некоторые пластмассы, а также текстильные изделия, способные при одноосном нагружении к значительно большим растяжениям, чем, например, сталь и раз личные металлы — линейную зависимость f — e показывают лишь на весьма небольших начальных растяжениях. В целом у этих материалов, несмотря на большую обратимость деформации, зависимость f — е нелинейна и обычно не монотонна. Следовательно, такие материалы, как не отвечающие известному положению Гука, нельзя охарактеризовать одним постоянным значением модуля продольной упругости Ef, рассчитываемого по условному напряжению f. На участке нелинейной зависимости модуль материала Ef можно определять лишь в дифференциальной форме.

Применяемый иногда местный модуль (модуль по хорде) как отношение f/ef не дает конструкционно значащей оценки материала. Столь же несостоятельна применяемая в лабораторной практике оценка свойств резины условным напряжением, отвечающим растяжению на 100, 300 или 500% против начальной длины образца. Эти так называемые «модули» представляют собой лишь ординаты некоторых промежуточных точек кривой f — е, но не константы материала.

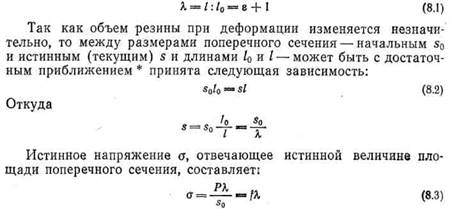

Для расчетно-конструкторских целей желательно, чтобы аналитическая зависимость напряжений и соответствующих им деформаций резины была выражена через одну, имеющую физический смысл, характеристику материала, не зависящую от деформации. Практически удобно определять деформацию не относительным удлинением е, а величиной л, отношением текущей и начальной длин образца (относительной длиной образца):

Установление, с большим или меньшим приближением, зависимости между f (или о) и X для материалов, обладающих высоко эластическими свойствами, возможно: или теоретически, путем вычисления искомой зависимости из свойств той или иной механической модели высокомолекулярного соединения, или путем подыскания уравнения экспериментально найденной зависимости.

Теоретическое установление зависимости напряжение — деформация резины для высокоэластического ее состояния исходит из положения, что равновесное деформированное состояние определяется высокоэластической составляющей и что величиной упругой энергетической составляющей деформации можно пренебречь.

Рассматривая равновесную высокоэластическую деформацию резины как явление ориентации цепей молекулярных звеньев каучука в силовом поле, Г. М. Бартенев предложил для одноосной деформации растяжения резины следующее уравнение

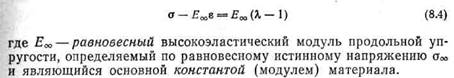

Уравнение (8.4) применимо для мягких резин с содержанием связанной серы до 8%, но без учета влияния химических процессов в период нахождения образца под нагрузкой; последнее приводит к условно равновесному модулю. Показано также, что уравнение пропорциональности а и е в ограниченных, но практически достаточных пределах деформации с достаточным приближением может быть принято не только для равновесной деформации, но и для статической, а равно и для непериодической динамической, но с другим в каждом конкретном случае модулем материала, зависящим от режима деформации и температуры. Под статической деформацией здесь понимается деформация в равновременном режиме, когда независимо от величины принятой деформации одинаково время действия силы; под непериодической — динамический равноскоростной режим.

С учетом сказанного, для условного напряжения f при растяжении справедлива будет приближенная зависимость

По числовому значению модуль Е занимает некоторое промежуточное место между мгновенным модулем Е0, определяющим упругие свойства резины в начальный период деформации, и высокоэластическим равновесным модулем Еоо. Следуя уравнению (8.5), найдем дифференциальный модуль как производную от напряжения по деформации:

В физическом смысле Е по уравнению (8.6) при % Ш 1 представляет модуль начальной деформации в соответственном режиме (то же относится и к Ef при этом значении X).

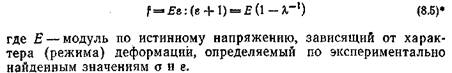

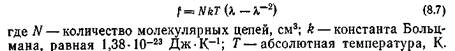

Уолл предложил следующее уравнение зависимости f — К для ненаполненной резины из натурального каучука

Если это уравнение привести к эмпирическому виду, позволяющему проверить его в статической или непериодической динамической деформации, то получим

По физическому смыслу G в уравнении (8.9) при представляет собой модуль сдвига, равный 1/3 Е для начальной деформации, как это и следует из зависимости G = £ : 2Х (1+M). Для изотропных материалов при малых деформациях и коэффициенте Пуассона м = 0,5.

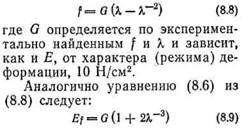

При растяжении ненаполненного вулканизата из бутадиен-сти-рольного каучука до л = 4 — 5 линейное уравнение (8.4) лучше согласуется с экспериментом (рис. 143), чем уравнение (8.8). Для наполненных вулканизатов уравнение (8.4) применимо примерно до л = 1,5.

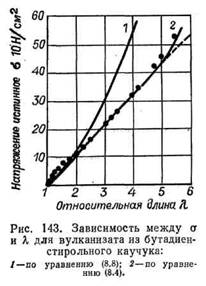

Предел прочности резины при разрыве (как условный fB, так и истинный ов) зависит от ряда факторов. Поэтому в лабораторных испытаниях резины, следуя ГОСТ 270—64, применяют образцы установленной формы и размеров в виде двухсторонней лопатки, и испытание ведут со скоростью перемещения нижнего зажима 500 мм/мин. Для инженерных расчетов необходимо было бы уяснение зависимости между пределом прочности резины в стандартных условиях испытания и в изделиях в условиях эксплуатации. Некоторое представление об ожидании такой зависимости следует из данных Г. М. Бартенева, полученных при испытании на разрыв образцов резины в форме стандартных двухсторонних лопаток различной толщины: 2,2; 1,2 и 0,4 мм. В каждой из таких серий испытывалось не менее 100 образцов. Результаты испытаний приведены на рис. 144, где по оси абсцисс откладывался найденный предел прочности, а по оси ординат функция распределения предела прочности р(fв), рассчитываемая по формуле

Как видно из рис. 144, с уменьшением толщины кривые смещаются в сторону больших величин предела прочности, но разброс данных при этом увеличивается. Кривые для ненаполненной резины отвечают нормальному распределению, и наивероятнейшая прочность может быть рассчитана как средняя арифметическая при заданной толщине образцов. В то же время относительный разброс прочности практически не зависит от толщины образцов.

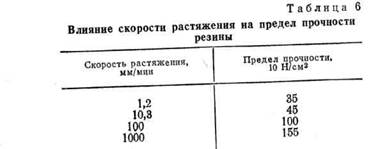

При очень медленном растяжении, отвечающем установлению состояния, близкого к равновесному, предел прочности резины зависит от степени поперечного «сшивания» и от прочности химических связей. При конечной же скорости растяжения решающее значение имеют связи межмолекулярного взаимодействия. При прочих равных условиях чем полярнее каучук, тем прочнее мягкий вулканизат. Чем выше скорость растяжения, тем выше предел прочности (табл. 6).

В конструкции и эксплуатации РТИ могут быть различны не только скорость деформации и толщины образцов, но также другие геометрические размеры, форма образцов, виды и режимы деформации и возможность концентрации напряжений. Все это в той или иной мере влияет на величину предела прочности в изделии и на срок службы изделия.

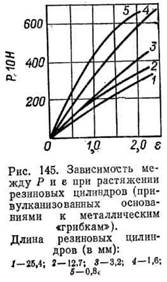

На рис. 145 показана зависимость между нагрузкой Р и относительным удлинением е при растяжении цилиндрических образцов резины одного диаметра, но различной толщины (длины),привулканизованных к металлическим шайбам (так называемым «грибкам»). Из рис. 145 видно, что чем тоньше образец, тем меньше его относительное удлинение при заданном Р; чем толще образец, тем относительное его удлинение больше и тем сильнее сказывается появление на нем «шейки» при растяжении. Одновременно с появлением шейки возникает и растет составляющая напряжения среза. Образец не имеет одинакового напряжения по сечениям, нормальным к направлению растягивающей силы. Разрыв начинается там, где снаружи или внутри образца было раньше какое-либо ослабленное место (надрезы, трещины, полости); затем такой разрыв разрастается и приводит к вазвушению образца.

струкции, работающие на растяжение, мало употребительны (характерное исключение составляют амортизационные шнуры).

Сжатие. Конструкции, в которых резина подвергается одноосному статическому или динамическому сжатию, находят более широкое применение. Сжатие образца резины при одноосном нагружении, проводимое между двумя параллельными плитами, может осуществляться в двух различных условиях: со смазкой или без смазки опорных поверхностей. Так как трение опорных поверхностей образца по плитам препятствует свободному расширению образца в боковом направлении, то боковая поверхность частично изгибается и приходит в контакт с плитами.

Применяя смазку опорных поверхностей и плит, можно облегчить скольжение образца по плитам. В этом случае, даже до значительного уменьшения высоты, образец все же сохраняет форму цилиндра. То же происходит в случае применения цилиндрических образцов с конусными впадинами на опорных поверхностях (рис. 146). Некоторую аналогию сжатия без трения можно видеть на примере уменьшения толщины тонкостенного резинового надувного шара (шара пилота), растягиваемого внутренним давлением газа. Подобное этому напряженное состояние можно наблюдать при двуосном растяжении тонких крестообразных образцов резины.

Экспериментальная кривая зависимости f— е сжатия, в отличие от кривой при растяжении, монотонна. Эту кривую Ариано принимал за равнобокую гиперболу с асимптотами, параллельными осям напряжений и деформаций.

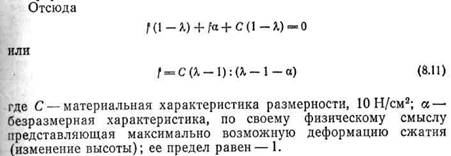

Действительно, при растяжении стенок резинового полого шара, когда диаметр шара увеличивается, например до семикратного размера, толщина стенки уменьшается до 0,02 начальной, что дает а = —0,98. Если в уравнении (8.11) принять а = —1, то приходим к уравнению (8.5) с Е = С. Для а = fл уравнение (8.11) линейно. Напряжение f (или o) имеет знак минус.

Линейная зависимость по уравнению (8.4) сохраняется и для случаев равновесного и статического сжатия резины с применением смазки; сохраняется зависимость и по уравнению (8.5).

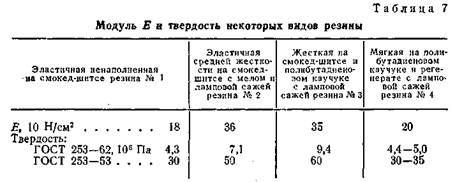

Величины значений Е для некоторых производственных резин приведены в табл. 7.

Данные табл. 7 были получены при исследовании на сжатие образцов резины со смазкой их опорных поверхностей. Исследовались шесть видов круговых резиновых цилиндров диаметром 31 мм и высотой от 38 до 5 мм и три вида образцов цилиндрических резиновых колец наружным диаметром 31 мм, внутренним — 14,7 мм и высотой от 11 до 5 мм. Сжатие производилось в равноскоростной деформации до Я, в пределах 0,90—0,50 с замерами через 1 мин после приложения последовательно возраставшей нагрузки.

Несмотря на значительное различие габаритов исследованных образцов, ширина пучка зависимости f—л незначительна, и разброс экспериментальных значений, по сравнению с рассчитанными по уравнению (8.5), невелик.

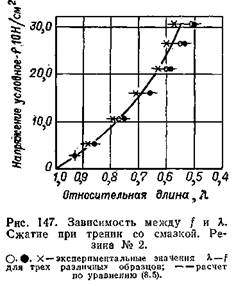

На рис. 147 приведены экспериментальные и расчетные значения л по заданным f для трех различных видов цилиндрических образцов из исследованной серии. Как уже было замечено, явление сжатия при сухом трении более сложно. Цилиндрический образец резины, подвергаемый одноосному нагружению между двумя сухими плитами пресса, испытывает (в направлении, перпендикулярном нагружению) двухосное растяжение, а по плитам и вблизи них, вследствие возникновения трения — сдвиг. Совместный эффект сжатия, двухосного растяжения и сдвига ведет к изгибу (выпучиванию) боковой поверхности образца. Вертикальная ось сохраняет свое положение, но лишь при условии ограниченной высоты образца, например в отношении h0: do = 1,5. В образцах большой высоты наблюдается продольный изгиб и образец, теряя устойчивость, иногда выскакивает из междуплитного пространства. Наибольшее напряжение растяжения создается в сечении, лежащем посредине высоты образца на его периферии. В центре опорных поверхностей образец частично испытывает трехосное сжатие.

Нахождение расчетной зависимости напряжение — деформация cжатия при сухом трении затрудняется из-за неоднородности распределения нормальных напряжений и возникающего объемного напряжения, связанного с формой и габаритами образца. Исследование распределения нормальных напряжений резины с учетом трения могло бы дать правильное понимание явления, но оно еще недостаточно изучено. В обход этого затруднения, для практической оценки поведения резины при сжатии, условно заменяют сложное напряженное состояние простым сжатием с учетом формы образца.

В качестве условного обобщающего измерителя влияния формы принимают коэффициент формы Ф. Коэффициент Ф понимают как отношение опорной поверхности образца к той или иной части ее, обычно к полной боковой поверхности. Отсюда для круговых цилиндров Ф имеет следующее значение

где d1 и d2 — внутренний и наружный диаметры цилиндра; h0 и b — высота и толщина стенки цилиндра.

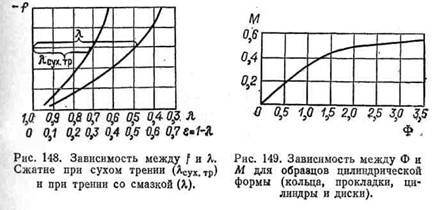

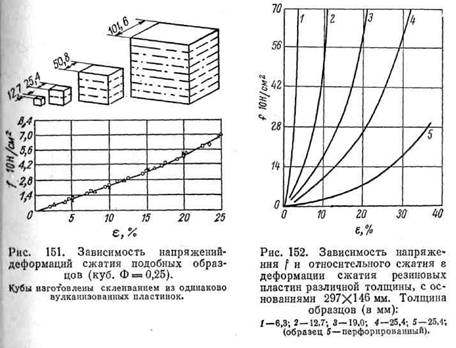

Для решения подобных задач может быть принят такой общий метод. Допускается (рис. 148), что при равных напряжениях f между величиной относительной высоты образца при сжатии в условиях сухого трения Лcvx. тр и величиной относительной его высоты л при сжатии со смазкой есть достаточно постоянная зависимость, выражаемая коэффициентом затрудненности скольжения М;

Этот коэффициент для серии однотипных, но разногабаритных образцов можно найти экспериментально и связать его с коэффициентом формы Ф в табличной или графической зависимости.

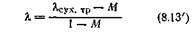

Из уравнения (8.13) находят относительную высоту л образца, сжимаемого при трении со смазкой

Теперь от уравнения (8.5) сжатия при трении со смазкой можно перейти к уравнению сжатия при сухом трении. Для этого в уравнении (8.5) достаточно заменить % ее обозначением из уравнения (8.13′)

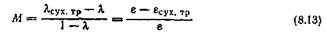

На рис. 149 дана зависимость М от Ф для ряда массивных и полых цилиндров и дисков с коэффициентом формы 0,20—3,25.

Как видно из рис. 149, зависимость М от Ф нелинейна и отвечает двум кривым, переходящим одна в другую при Ф = 1,35, Эти кривые достаточно близко описываются следующими уравнениями:

Графическое сопоставление расчетных и экспериментальных значений Лсух. тр по заданным напряжениям f для двух видов образцов дано на рис. 150. Для круговых цилиндров из ненаполненной резины при сжатии без смазки линейность зависимости о и е приводит к следующему уравнению;

где Есж.к — условно принимаемый модуль сжатия конструкции по истинному напряжению, зависящий, как и статический модуль сжатия Е резины, от характера деформации, а также от габаритов образца и условий на опорных поверхностях; а — постоянная, зависящая от трения по опорным поверхностям.

Здесь а приближенно равна удвоенному коэффициенту трения МT резины по металлу, из которого изготовлены сжимающие плиты; удвоение МT отвечает количеству трущихся пар.

При наличии надлежащей смазки, когда а может быть принята близкой к нулю, Есж.к независимо от величины Ф становится равным Е. С увеличением Ф значительно возрастает и Есж.к. Для случая прочного крепления опорных поверхностей образца резины к металлическим прокладкам а, независимо от коэффициента Ф, может быть принято равным 4,67. Наличие «выкружки» по боковой поверхности может вести к устранению бочкообразности.

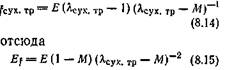

При постоянстве Ф уравнение (8.16) показывает возможность моделирования: точки зависимости f и е для геометрически подобных образцов из одной и той же резины хорошо ложатся на одну кривую (рис. 151). Однако при значительных деформациях, или для образцов больших размеров, или же сложных конфигураций, названные зависимости недостаточны.

В зависимости от особенностей формы, наличия отверстий или ребер в резиновых пластинах жесткость их, являющаяся очень важной технической характеристикой, может быть различной.

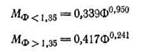

На рис. 152 приведена зависимость между условным напряжс нием сжатия f и относительным сжатием (осадкой) е для пластин, имеющих одинаковые опорные поверхности, но различную тол щину (высоту). По мере увеличения толщины (иначе — с уменьшением коэффициента формы) относительное сжатие возрастает, жесткость уменьшается, резиновая пластина становится «мягче». При наличии отверстий или пор в пластинах это сказывается более значительно (кривая 5 на рис. 152). С уменьшением же толщины пластина становится жестче. Применение смазки, нивелируя влияние коэффициента формы Ф, приводит к объемлющей кривой, лежащей ниже кривой 4 (а возможно и кривой 5).

Примером резиновых изделий, работающих на сжатие, являются уплотнительные прокладки и амортизаторы.

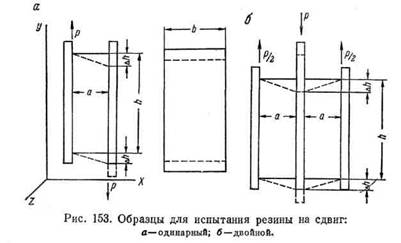

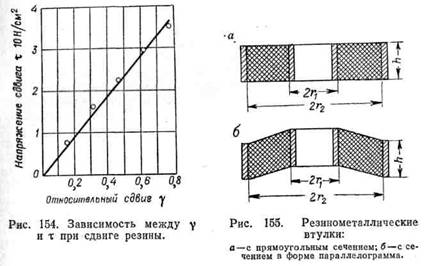

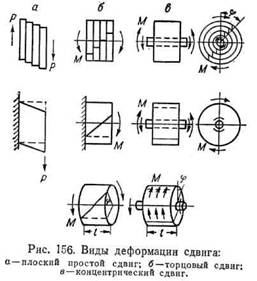

Сдвиг. В практических условиях работы резины при так называемом простом (плоском) сдвиге (рис. 153, а) напряжение сдвига т приложено на двух параллельных сторонах образца резины, к которым привулканизована металлическая арматура. Отношение смещения Аh к начальной толщине образца а представляет собой относительный сдвиг у. Поскольку площадь плоскости сдвига постоянна, понятия условного и истинного напряжений сдвига т совпадают. Материальной константой зависимости т и у является модуль сдвига G, зависящий от характера деформации резины

Графическая зависимость т и у (рис. 154) при деформации сдвига малонаполненных резин до у порядка 0,7—0,8 практически линейна. Осевое растяжение может заметно сказаться и осложнить эту зависимость в том случае, если размер а превышает 0,25 h0. При сдвиге в образце одновременно проявляются: растяжение по одной из диагоналей и сжатие по другой. При этом относительные деформации диагоналей е меньше относительного сдвига у. Кроме напряжения сдвига т резиновый блок испытывает и нормальное напряжение растяжения по оси у (рис. 153):

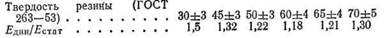

Это нормальное напряжение, будучи пропорциональным квадрату относительного сдвига, незначительно лишь тогда, когда сдвиг мал, но становится существенным при его большой величине. По оси z нормальное напряжение может быть принято равным нулю. В конструкциях цилиндрических резиновых втулок (рис. 155) плоский сдвиг обращается в круговой. Напряжение в круговом сдвиге прямоугольной резиновой втулки при малой деформации:

Максимальное его значение отвечает внутренней поверхности резинового массива. Осевое смещение Ah в круговом сдвиге составляет:

Для конструктора, относящего расчетные напряжения к начальным площадям нагружаемых сечений, важно относительное постоянство модуля сдвига G, по сравнению с переменным и возрастающим дифференциальным модулем сжатия Ef. Существенно также и то, что модуль сдвига втрое ниже модуля сжатия. Размеры и формы монолитных образцов резины, прочно (полностью) прикрепленных к металлической базе, практически не влияют на модуль сдвига конструкции, тогда как габариты и вид образцов, работающих на сжатие, значительно сказываются на модуле сжатия конструкции.

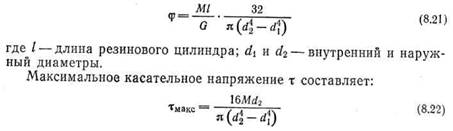

Модуль сдвига в приближенной зависимости от твердости резины характеризуется следующими данными:

Практические пределы G для производственных резин составляют (3,5—20) -10 Н/см 2 .

На сдвиг работают многие резиновые конструкции, в частности пластинчатые амортизаторы. Максимально допустимое т составляет (3,9—4,2)-10 Н/см 2 , а в тяжелых условиях динамических режимов даже (2,1— 2,4). 10 Н/см 2 , а максимальное у не должно превышать 0,5.

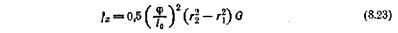

Кручение. Различают два вида скручивания резины: торцовое и концентрическое. Эти виды кручения можно рассматривать как явление торцового и концентрического сдвигов. Последний наблюдается в резиновых втулках (рис. 156), заключенных между двумя металлическими деталями (так называемых бесшумных блоках).

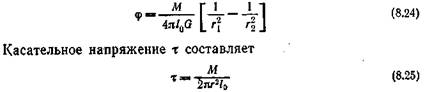

Расчетная зависимость полного углового смещения ф в радианах и крутящего момента М торцового кручения при малых деформациях определяется уравнением

В случае рассматриваемого торцового кручения резины, кроме Касательного напряжения т, имеется нормальное fz по свободной торцовой поверхности (по оси z). Это нормальное напряжение цвисит от квадрата величины углового смещения ф/l, неоднородно и распределено по торцовой поверхности по параболическому закону:

Угловое смещение при концентрическом кручении цилиндрических резиновых прямоугольных втулок при малых деформациях определяется следующим уравнением:

и достигает максимума по внутренней поверхности втулки. Пример резиновых изделий, работающих на кручение, — демпфер крутильных колебаний коленчатого вала.

Изгиб. При значительном изгибе гибких металлических деталей— тонких полос и стержней, имеющих (вследствие малой величины их момента инерции I) малую изгибную жесткость EI,— неприменимо известное упрощенное уравнение упругой линии:

Для этого случая Е. П. Поповым подробно разработана теория изгиба, позволяющая вести расчет брусьев малой жесткости в случае любых больших прогибов и перемещений точки приложения нагрузки. Для практического применения общих решений этой теории им дан графоаналитический метод расчета по диаграммам упругих параметров и таблицам для построения этих диаграмм.

Теория расчета изгиба при больших перемещениях представляет интерес и для исследования изгиба резиновых и резино-текстильных слойных конструкций. В этих случаях, вследствие малой неличины модуля Е, условная жесткость их EI также мала. Такие изделия могут иметь значительный прогиб, а при консольном нагружении их также и со значительным смещением точки приложения нагрузки.

Исходя из таблиц и уравнений упругих параметров Е. П. Попова, могут быть даны графические построения для расчета эффективного модуля изгиба таких конструкций в частных задачах, соответствующих нагружению консоли и кольца.

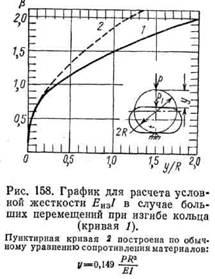

Кривая 1 рис. 157, соответствующая нагружению по приведенной на рисунке схеме, позволяет по экспериментально определенному отношению прогиба консоли у к длине I найти величину в, так называемый силовой коэффициент подобия. Зная в, можно по заданным нагрузке Р, длине l и моменту инерции I из уравнения

вычислить Еиз— материальную характеристику изгибоспособноети конструкции (эффективный модуль при изгибе) и условную при изгибе жесткость конструкции Еиз1 (принимая ее в пределах эксперимента постоянной).

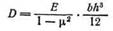

Кривая 1 рис. 158, отвечающая нагружению по приведенной на рисунке схеме, позволяет найти в как функцию отношения y/R. Аналогично уравнению (8.27), но заменив в нем l на R, а Р на 0,5 Р, можно найти Еиз. Пунктирные линии на рис. 157 и 158 соответствуют зависимости, вытекающей из обычных уравнений сопротивления материалов. Нагружение по схеме изгиба консоли рис. 157 удобно для исследования изгиба резино-текстильных пластин. По схеме рис. 158 ведут исследования радиального прогиба резины, имеющей форму кольца прямоугольного сечения среднего радиуса R, или резино-текстильной полоски, свертываемой в такое кольцо. Если применяется схема рис. 158, El следует заменять цилиндрической жесткостью:

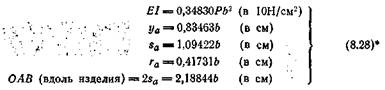

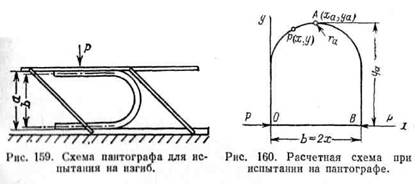

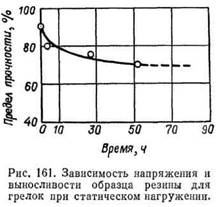

Метод экспериментального определения жесткости при изгибе, удобно применимый для резино-текстильных изделий (плоских и клиновых ремней, рукавов, технической пластины), предложен Штекертом. Прямой участок испытываемого изделия изгибают U-образно по схеме рис. 159 в приспособлении, состоящем из двух параллельных планок пантографа. Усилие Р (в ЮН) и расстояния а (в см) измеряют; расстояние между нейтральными поверхностями Ь (в см) рассчитывают, исходя из геометрических размеров поперечного сечения исследуемого изделия. Из теоретических положений, следуя схеме обозначений на рис. 160, Штекертом найдены следующие зависимости:

Следует доводить изгиб до кривизны, отвечающей условиям эксплуатации, так как жесткость El зависит от величины изгиба изделия. Замеры следует производить через определенные промежутки времени после приложения нагрузки, например через 30 с. Перегибать изделия до «залома» не следует.

Сложные виды деформаций. Основные виды деформации — растяжение, сжатие, сдвиг и кручение — в реальных конструкциях резиновых деталей осложняются взаимным наложением в различных комбинациях, что приводит к сложным видам деформаций, например вдавливанию. Обычно сжатие сопровождается сдвигом, а иногда — кручением. Результат комбинированных нагружений выражается в изменении характера кривых на диаграммах зависимости условное напряжение — деформация конструкции. В отдельных случаях зависимость принимает линейный характер. Однако необходимо учитывать, что отношение напряжения к деформации в линейной их зависимости представляет собой модуль лишь при упругой деформации. Условием этого можно считать, что деформации при последующей разгрузке вполне или в значительной степени, например на 90—95%, обратимы.

Двухосное растяжение резины, являющееся аналогом чистого одноосного сжатия, было предметом ряда исследований . Модуль резины при двухосном растяжении для равновесной деформации, при растяжении 10—100%, в 1,57 раза выше модуля одноосного растяжения. Случай чистого двухосного сжатия не исследован. Более доступен для изучения относительно близкий к нему случай одноосного удлинения резины, сжимаемой в канале заданной ширины. Поскольку при такой деформации значительно проявляется объемное напряжение, коэффициент затрудненности скольжения М получает иное значение, зависящее от габаритов и конфигурации канала и длины образца.

Трехосное растяжение резины практически неосуществимо; теоретически такой случай близок к свободному набуханию резины в подходящей жидкости. Трехосное сжатие, например, представляет собой случай осевого нагружения резиновой прокладки в жестком гнезде с размерами, равными наружным размерам образца. В подобных условиях резина, не имея возможности деформации по двум остальным осям, ведет себя как малосжимаемый материал. Модуль резины при трехосном сжатии, или так называемый объемный модуль, весьма значителен [около (2,7—3,8) -10 Н/см 2 ].

Усталость резины. В зависимости от особенностей назначения резиновые детали подвергаются различным условиям длительного нагружения. Длительное приложение нагрузки ведет к усталости материала. Способность материала сопротивляться усталости — выносливость — может быть определена длительностью в зависимости от величины нагружения и величины деформации. Применение длительных статических нагрузок встречается при использовании резины в качестве уплотнительных прокладок в неподвижных узлах. Находящийся в длительном статическом нагру-жении постоянным грузом (даже значительно меньшим «мгновенно» разрушающего) образец резины все же разорвется. Разрыв наступит за время, тем более короткое, чем больше нагружен образец. Эта статическая усталость проявляется как в массе исследуемого образца резины, так и в тонком слое, соединяющем, например, резину с металлической арматурой. Ближайшей причиной разрушения при статической усталости, как уже указывалось, является наличие в материале беспорядочно размещенных относительно слабых мест и надрывов, вызывающих концентрацию напряжений или связанных с значительными местными отклонениями в свойствах материала.

Резина, по сравнению со сталью, способна вынести деформации во много раз больше, так как пределы (хотя и несовершенной) упругости и прочности резины практически совпадают. При этом, если рабочие деформации растяжения не превышают 10% от деформаций, происходящих при разрушении образца, то после прекращения действия деформирующих усилий образец резины почти полностью возвращается в исходное состояние и принимает свои прежние размеры.

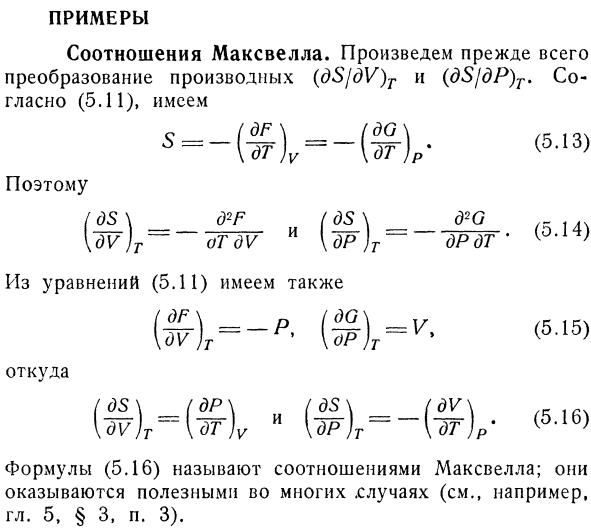

Разрыв под влиянием статической усталости иногда происходит внезапно, без предшествующего указания на близкое разрушение. Зависимость приложенного условного напряжения и длительность сопротивления разрыву следуют кривой, асимптотически приближающейся к оси абсцисс. Разные типы резины при испытании в одинаковых условиях дают различные результаты. Предельно допустимым в рассмотренном нами случае (рис. 161) (резина для грелок) является для f 70% от предела прочности резины на разрыв. В логарифмических координатах эта зависимость линейна. Чаще, однако, резина работает в периодических, динамических (шины, амортизаторы, уплотнители подвижных узлов) или ударных (буферы) режимах нагружения.

Динамические режимы могут быть различны по виду нагрузки (циклическая, переменная, пульсирующая и др.) и по частоте, а следовательно, различны и по длительности приложения нагрузки. В том случае, когда эта длительность приближается ко времени, необходимому для релаксации напряжения, последнее, замеряемое в конце цикла деформации, близко к равновесному. Чем меньше длительность приложения нагрузки, тем замеряемое напряжение ближе к начально приложенному. Сопротивление резины динамическому утомлению (проявлению динамической усталости) зависит от потерь на внутреннее трение. При значительном напряжении в этом сопротивлении преобладает физический фактор — прочность резины. При малом напряжении и отвечающей ему длительности сопротивления существенное значение имеет химическая стойкость резины. Уменьшение внутреннего трения, наблюдающееся, например, при набухании, снижает интенсивность хода химических реакций и ведет к увеличению динамического сопротивления.

Выносливость к многократным деформациям резиновых изделий зависит не только от вида резины и характера деформаций, но в большей степени от размеров и конфигурации деталей, а также от характера цикла (т. е. от условий нагружения). Предел усталости в знакопостоянном цикле меньше, чем в знакопеременном (ср. 2 и 1 на рис. 109). Отсюда усталостное поведение резины в образцах в условиях лабораторных испытаний нельзя, безотносительно к конкретным условиям работы изделий, распространять на поведение резины в эксплуатации.

При расчетах резины в динамических циклах рекомендации сводятся главным образом к установлению эмпирической зависимости между напряжением или деформацией и количеством циклов деформации, перенесенных образцом до разрушения или до определенной величины потери начальных прочностных свойств. Более широко применяются расчеты резины как виброизолирующего средства.

http://www.krugosvet.ru/enc/nauka_i_tehnika/fizika/REOLOGIYA.html

http://reziny.ru/stati/konstrukcionnye-materialy-proizvodstva/rezina/analiticheskaja-zavisimost-mezhdu-naprja.html