iSopromat.ru

Рассмотрим приведение сил, моментов и масс в механизмах к его главному звену для эквивалентной замены всех сил, действующих на механизм.

О движении всех звеньев машины можно судить по движению одного звена, так как движение всех звеньев взаимосвязаны. Звено, по движению которого судят о характере работы машины, называется главным.

За главное звено обычно принимают ведущее звено, так как оно непосредственно связано с двигателем. Чтобы иметь право судить по движению главного звена о движении остальных звеньев, необходимо учесть силы и моменты, действующие на все звенья механизма, а также массы и моменты инерции всех звеньев. Для этого все силы и массы приводят к главному звену.

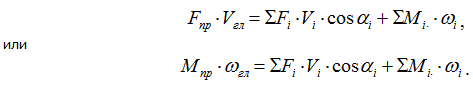

Приведенной силой (моментом) называется такая сила (момент) приложенная к главному звену, которая развивает мощность равную сумме мощностей приводимых сил и моментов:

Если главное звено совершает поступательное движение, то удобно все силы и заменять эквивалентной по своему действию на механизм приведенной силой. Если главное звено вращается (что встречается гораздо чаще), то определяют приведенный момент.

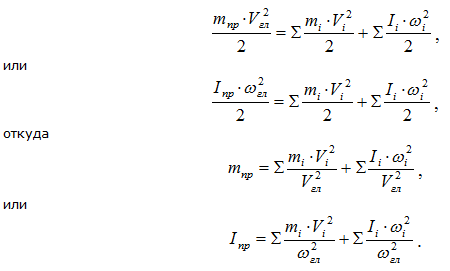

Приведенной массой (моментом инерции) называется такая условная масса (момент инерции), обладая которой главное звено имеет кинетическую энергию, равную сумме кинетических энергий приводимых масс и моментов инерции:

Здесь также удобно определять приведенную массу, если главное звено движется поступательно, и определять приведенный момент инерции, если главное звено совершает вращательное движение.

После приведения сил и масс к главному звену определяется его истинный закон движения.

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Приведение статических моментов и усилий

Одной из главных тенденций развития систем электроприводов есть ни что иное, как переход к непосредственному сочленению приводной электромашины с рабочими механизмами без всякого рода промежуточных звеньев в виде редукторов, ременных и зубчатых передач.

Однако большая часть производственных машин требует относительно небольших скоростей вращения от 100 до 300 об/мин, в то время как электродвигатели, в целях экономичности, конструируют на скорости вращения 750 – 3000 об/мин. Да, есть частотное регулирование для приводов переменного тока и регулирования постоянного тока с помощью тиристорных электроприводов, но работа на малых скоростях не совсем хороша для самих электромашин, а также иногда не оправдана с экономической точки зрения, поэтому эти способы не подходят для длительных режимов работы электропривода. Для решения этой проблемы используют промежуточные звенья, такие как редукторы или различного рода передачи (ременная, зубчатая). Примером такого устройства может послужить обычная лебедка, которая состоит с электродвигателя и барабана, который соединяется с электродвигателем с помощью зубчатой передачи как показано ниже:

Для решения уравнения движения данной системы необходимо было бы рассмотреть уравнения движения каждого механизма отдельно, а также учесть их взаимное влияние друг на друга. Такой подход существенно затруднил бы решение задачи. Для упрощенных математических вычислений систему, состоящую из электродвигателя, рабочей машины, передач, заменяют простейшей – приведенной системой. Приведенная система зависит от удобства рассмотрения вопроса и может состоять из одного элемента, который вращается со скоростью электромашины, либо какого – нибудь другого органа рабочей машины или, наоборот, состоять из элемента, который движется поступательно со скоростью соответствующего элемента машины. При приведении системы статические и движущиеся моменты и силы пересчитываются таким образом, чтобы полученные в ходе приведения системы сохранились динамические и кинетические свойства преобразуемой системы.

При приведении к простейшему виду возможны такие случаи:

- Приведение одного движения к движению подобного вида, но которое совершается с другой скоростью (вращательное к вращательному, а поступательное к поступательному);

- Приведение одного вида к другому (поступательного к вращательному и наоборот);

В первую очередь приведение системы предусматривает приведение моментов и сил. Для упрощения потери, которые возникают в передаточных механизмах двигатель – рабочий механизм не учитываются.

Рассмотрим приведение момента механизмов Мм к валу электромашины на простейшем примере, состоящим из рабочего органа и электродвигателя, соединенных одноступенчатой передачей (см. рисунок выше). Пренебрегая потерями в передаточном звене получим:

Где: Мс и Мм – статические моменты механизма, приведенные к валу электродвигателя и на его валу соответственно;

ωд, ωм – соответствующие угловые скорости;

Отсюда получаем приведенный статический момент:

Где:

Если между электрической машиной и рабочим механизмом находится несколько передач с передаточными числами

В случае, когда приводится поступательное движение к поступательному, приведенное статическое усилие будет таким:

В случае необходимости определить приведенный к валу двигателя статический момент Мс в случае когда производится поступательное движение рабочего органа под воздействием силы Fм на основе равенства мощностей двух указанных движений получим:

Приведение моментов и сил сопротивления, инерционных масс и моментов инерции

Механика электропривода

Обычно двигатель приводит в действие производственный механизм через систему передач, отдельные элементы которой движутся с различными скоростями. Примерная кинематическая схема электропривода с вращательным движением исполнительного механизма представлена па рисунке 2.1.

Рис. 2.1. Кинематическая схема связи двигателя с исполнительным механизмом.

Часто в рабочих механизмах один из элементов совершает вращательное движение, другие – поступательное, например в таких машинах, как подъемник (рис. 2.2), кран, строгальный станок и т. п.

Рис. 2.2. Кинематическая схема привода подъемника.

Механическая часть электропривода может представлять собой сложную кинематическую цепь с большим числом движущихся элементов. Каждый из элементов реальной кинематической цепи обладает упругостью, т.е. деформируется под нагрузкой, а в соединениях элементов имеются воздушные зазоры. Основные закономерности движения таких систем определяются наибольшими массами и зазорами и наименьшими жесткостями связей системы. Это позволяет свести расчетную схему механической части привода либо к трехмассовой, либо к двухмассовой механической системе с эквивалентными упругими связями и с суммарным зазором (или без него), приведенным к угловой скорости вала двигателя. В большинстве практических случаев в инженерных расчетах при решении задач, не требующих большой точности, и для механических звеньев, обладающих небольшими зазорами и незначительной упругостью (большой жесткостью), можно пренебречь зазорами и упругостью, приняв механические связи абсолютно жесткими. При этом допущении движение одного элемента дает полную информацию о движении всех остальных элементов, поэтому движение электропривода можно рассматривать на каком-либо одном механическом элементе. Обычно в качестве такого элемента принимают вал двигателя.

Расчетную схему механической части привода можно свести к одному обобщенному жесткому механическому звену, имеющему эквивалентную массу с моментом инерции

Момент сопротивления механизма

Полезная работа, совершаемая производственным механизмом, связана с выполнением соответствующей технологической операции. При совершении полезной работы происходит деформация материала или изменяется запас потенциальной энергии тел, например в подъемных устройствах.

Работа трения, совершаемая в производственном механизме, учитывается обычно КПД механических связей привода. Момент трения всегда направлен против движущего момента привода.

Моменты сопротивления можно разделить на две категории: реактивные моменты и активные или потенциальные моменты.

В первую категорию включаются моменты сопротивления от сжатия, резания, моменты трения и т. п., препятствующие движению привода и изменяющие свой знак при изменении направления вращения.

Во вторую категорию входят моменты от силы тяжести, а также от растяжения, сжатия и скручивания упругих тел. Эти моменты могут быть названы потенциальными, поскольку они связаны с изменением потенциальной энергии отдельных элементов привода. В отличие от реактивного статического момента активный момент сохраняет свой знак при изменении направления вращения привода.

Приведение моментов сопротивления от одной оси вращения к другой может быть произведено на основании энергетического баланса системы. При этом потери мощности в промежуточных передачах учитываются введением в расчеты соответствующего КПД –

где

Приведение сил сопротивления производится аналогично приведению моментов. Если скорость поступательного движения

где

Отсюда приведенный к скорости вала двигателя момент сопротивления равен

Приведение моментов инерции к одной оси вращения основано на том, что суммарный запас кинетической энергии движущихся частей привода, отнесенный к одной оси, остается неизменным. При наличии вращающихся частей, обладающих моментами инерции

откуда результирующий или суммарный момент инерции, приведенный к валу двигателя:

где

Приведение масс, движущихся поступательно, осуществляется также на основании равенства запаса кинетической энергии

Отсюда момент инерции, приведенный к валу двигателя,

http://elenergi.ru/privedenie-staticheskix-momentov-i-usilij.html

http://poisk-ru.ru/s56495t9.html