Решить следующие задачи.

Правильность решения сравнить с эталоном

ЗАДАЧИ НА СОСТАВЛЕНИЕ МАТЕРИАЛЬНОГО БАЛАНСА

Задача №1-6

При производстве мази цинковой вместо А кг получено В кг готового продукта. Написать уравнение материального баланса, определить выход, трату, расходный коэффициент. Составить расходные нормы на получение А кг готового продукта.

| № задачи | А, кг | В, кг |

Задача №7-11

При измельчении А г кислоты борной получено В г измельченного продукта. После просеивания получили просев С г и отсев Д г. составьте материальный баланс по стадиям (измельчение, просеивание) с учетом отходов. Найдите выход, трату, расходный коэффициент.

| № задачи | А, г | В, г | С, г | Д, г |

Задача №12-16

Из А кг листьев красавки с содержанием алкалоидов В % получили С л стандартной настойки с содержанием алкалоидов Д %. Составьте материальный баланс по действующим веществам.

| № задачи | А, кг | В, % | С, л | Д, % |

| 0,36 | 0,033 | |||

| 0,36 | 0,033 | |||

| 0,36 | 0,033 | |||

| 0,36 | 0,033 | |||

| 0,36 | 0,033 |

ЭТАЛОНЫ РЕШЕНИЯ ЗАДАЧ ПО МАТЕРИАЛЬНОМУ БАЛАНСУ

Задача №1

При производстве мази цинковой вместо 150 кг получено 147 кг готового продукта. Написать уравнение материального баланса, определить выход, трату, расходный коэффициент. Составить расходные нормы на получение 150 кг готового продукта.

| Израсходовано | Получено | ||

| Наименование | Количество | Наименование | Количество |

| 1. Цинка оксид 2. Вазелин | 1.Мазь цинковая 2.Потери | ||

| Итого | Итого |

Загрузки на 150 кг:

Цинка оксид 15х1,02=15,3

Задача №7

При измельчении 110 кг кислоты борной получено 105 кг измельченного продукта. После просеивания получили просев 80 кг и отсев 19 кг. составьте материальный баланс по стадиям (измельчение, просеивание) с учетом отходов. Найдите выход, трату, расходный коэффициент.

Уравнение материального баланса на стадии измельчения

Уравнение материального баланса на стадии просеивания

Уравнение материального баланса общее

Задача№12

Из 20 кг листьев красавки с содержанием алкалоидов 0,36 % получили 196 л стандартной настойки с содержанием алкалоидов 0,033 %. Составьте материальный баланс по действующим веществам.

| Израсходовано | Получено | ||

| Наименование | Количество | Наименование | Количество |

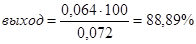

| Листья красавки (содержание алкалоидов 0,36%) – 20 кг | 100-0,36 20-х Х=20х0,36:100= 0,072 | 1.Настойка красавки (содержание алкалоидов 0,033%) -196л 2.Потери | 100-0,033 196-х Х=196х0,033:100= 0,064 0,008 |

| Итого | 0,072 | Итого | 0,072 |

Задача №1-6

При производстве мази цинковой вместо А кг получено В кг готового продукта. Написать уравнение материального баланса, определить выход, трату, расходный коэффициент. Составить расходные нормы на получение А кг готового продукта.

| № задачи | А, кг | В, кг |

Задача №7-11

При измельчении А г кислоты борной получено В г измельченного продукта. После просеивания получили просев С г и отсев Д г. составьте материальный баланс по стадиям (измельчение, просеивание) с учетом отходов. Найдите выход, трату, расходный коэффициент.

| № задачи | А, г | В, г | С, г | Д, г |

Задача №12-16

Из А кг листьев красавки с содержанием алкалоидов В % получили С л стандартной настойки с содержанием алкалоидов Д %. Составьте материальный баланс по действующим веществам.

| № задачи | А, кг | В, % | С, л | Д, % |

| 0,36 | 0,033 | |||

| 0,36 | 0,033 | |||

| 0,36 | 0,033 | |||

| 0,36 | 0,033 | |||

| 0,36 | 0,033 |

Задача №1-6

При производстве мази цинковой вместо А кг получено В кг готового продукта. Написать уравнение материального баланса, определить выход, трату, расходный коэффициент. Составить расходные нормы на получение А кг готового продукта.

| № задачи | А, кг | В, кг |

Задача №7-11

При измельчении А г кислоты борной получено В г измельченного продукта. После просеивания получили просев С г и отсев Д г. составьте материальный баланс по стадиям (измельчение, просеивание) с учетом отходов. Найдите выход, трату, расходный коэффициент.

| № задачи | А, г | В, г | С, г | Д, г |

Задача №12-16

Из А кг листьев красавки с содержанием алкалоидов В % получили С л стандартной настойки с содержанием алкалоидов Д %. Составьте материальный баланс по действующим веществам.

Расчет материального баланса

По выбранной технологической схеме проводят расчет расходов сырья, основных и вспомогательных материалов на единицу вырабатываемой продукции (на тонну маргарина, саломаса, масла и др.)

Возможен второй вариант расчета. В этом случае расчет делают на единицу перерабатываемого сырья, а затем переводят на готовую продукцию. Далее, исходя из часовой производительности, рассчитывают часовой расход сырья, суточный и годовой.

Расчет сырья производят на основании существующих в отрасли норм, утвержденных рецептур с указанием использованной литературы. При выборе сырья возможны различные варианты, поэтому необходимо обосновать сделанный выбор.

Расчет производительности начинается с расчета количества рабочих дней в году:

А = 365 – (В + П + О + К),

где В – количество выходных дней (зависит от графика работы предприятия)

П – количество праздничных дней

О – количество дней остановки на осмотр и текущий ремонт (принимается О=0, т.к. текущий осмотр ремонт производится в выходные дни)

К – остановки на капитальный ремонт (принимается К = 18…30 дней).

Суточная производительность завода определяется по формуле:

Gсут = М / А,

где М – годовая мощность завода, т/год.

Далее, исходя из выбранных рецептур, определяется количество сырья, необходимое для выпуска продукции.

Материальный баланс производства составляется с учетом отходов и потерь по отраслевому нормативу (табл. 5.5.1 и 5.5.2) на каждой стадии технологического воздействия.

Таблица 5.5.1 Нормативы отходов и потерь при безщелочной рафинации масел и жиров

| Стадия рафинации | Количество, % от массы нерафинированого масла, не более | |

| отходов | потерь | |

| Кислотная гидратация | 2Ф | 0,1 |

| Высушивание | — | 0,05 |

| Отбеливание, фильтрация | 0,45А | 0,05А |

| Дистилляция при кислотном числе: | ||

| до 1,5 мгКОН/г | 1,6Х | 0,05 |

| более 1,5 мгКОН/г | 1,4Х | 0,05 |

Выход продукции, к массе исходного сырья (В,%), рассчитывается по формуле:

В = 100 — ∑ (О + П),

где ∑ (О + П) — сумма отходов и потерь на всех технологических стадиях.

В приведенных формулах (табл. 5.5.1 и 5.5.2):

Ф — количество фосфатидов в нерафинированном масле, %;

X — кислотность нейтрализируемого масла, %;

А— количество введенного адсорбента, %. Ф и А принимаются по технической документации, X (%) рассчитывается по кислотному числу масел по формуле: X = 0,5 к.ч.

Расчет сырья и материалов производится по формуле:

А=П С Н,

где А — количество рецептурного компонента, кг;

П— масса партии маргарина, т;

С — дозировка компонента по рецептуре, кг/т;

Н –норматив отходов и потерь, %.

Таблица 5.5.2 Нормативы отходов и потерь при щелочной рафинации масел и жиров

| Стадия рафинации | Способ рафинации | Количество, % от массы нерафинированого масла, не более | |

| отходов | потерь | ||

| Гидратация светлых масел (подсолнечного, соевого, кукурузного, арахисового) | С применением сепараторов | 1,7Ф | — |

| С применением отстойников | 2Ф | — | |

| Нейтрализация пищевых саломасов и масла | Периодические | 1,5Х | 0,1 |

| На линиях с сепараторами | (1,4…1,5)Х | 0,1 | |

| В мыльно-щелочной среде | 1,25Х | 0,1 | |

| Промывка | — | 0,2 | 0,2 |

| Высушивание | — | — | 0,05 |

| Отбеливание, фильтрация | На рамных фильтрах | 0,45А | 0,05А |

| На механизированных фильтрах | 0,2А | 0,05А | |

| Дезодорация: | |||

| кокосовое масло | Периодический | 0,05 | 0,3 |

| прочие масла и жиры | Непрерывный | 0,3 | 0,1 |

| Периодический | 0,15 | 0,05 | |

| Производство майонеза | — | 1,0 | 0,1 |

| Производство маргарина | — | 0,5 | 0,48 |

Данные по расчету сырья и материалов группируются в таблицу (табл. 5.5.3).

Таблица 5.5.3 Расчет расхода сырья и основных материалов на изготовление маргарина столового

| Сырье и материалы | Расход на 1 тонну, кг | Расход на 1 час, кг/ч | Расход на 1 сутки, кг/сут | Расход на год, т/год |

| Саломас из растительных жиров | Графу 2 умножить на часовую производительность линии | Графу 3 умножить на количество часов работы в сутки | Графу 4 умножить на количество рабочих суток в году | |

| Саломас из китового жира | ||||

| Кокосовое масло | ||||

| Растительное масло | ||||

| Молоко | ||||

| Эмульгатор | ||||

| Краситель | ||||

| Соль | ||||

| Сахар | ||||

| Концентрат витамина А | 0,05 | |||

| Итого | 1009,8 | |||

| Отходы и потери | 9,8 | |||

| Выход продукции | 1000,0 | Gч | Gсут | М |

Выбор и расчет оборудования

Выбор оборудования и его расчет проводится в соответствии с принятой технологической схемой по ходу технологического процесса. Первоначально выбирается ведущее оборудование производства, затем подбирают остальную аппаратуру с учетом часовой производительности цеха. Ведущим оборудованиемназывается оборудование, определяющее производительность линии.

По назначению оборудование делится на основное и вспомогательное.

Основными называются аппараты, в которых осуществляются производственные процессы. Подборосновной аппаратуры производится в порядке следования производственных операций в соответствии с выбранной технологической схемой и предрешается ею. Вспомогательное оборудование не участвует в производственном цикле, не оказывает влияния ни на природу, ни на форму перерабатываемых материалов. Вспомогательное оборудование подбирается по производительности основного оборудования.

По характеру изготовления аппаратура делится на серийную и несерийную. Характер аппаратуры в большинстве случаев постоянен, поэтому, подбор аппаратуры облегчается.

После подбора всего оборудования производится его расчет, который сводится к определению количества аппаратов и машин, требующихся для ведения технологического процесса, их емкости и габаритных размеров.

Расчет технологического оборудования производится в два этапа:

1) рассчитывается вместимость и количество единиц вспомогательного оборудования,

2) рассчитывается производительность и количество единиц основного технологического оборудования.

Расчет вспомогательного оборудования сводится к определению вместимости и количества емкостей. Данный расчет производится для емкостей, предназначенных для хранения запаса компонентов, а также для емкостей, предназначенных для промежуточного хранения компонентов на линии.

Вместимость емкости определяется следующим образом (в м 3 )

V = G / (L · ρ),

где G –запас, подлежащий хранению, т

G = g τ,

где g —расход компонента, т/ч или т/сут

τ –продолжительность хранения, ч (принимается от 1 до 24 часов в зависимости от продолжительности работы линии) или сут (принимается от 10 до 30 суток в зависимости от мощности предприятия и расхода компонента)

L –коэффициент запаса, равный 0,85…0,98 – для емкостей без мешалки, 0,55…0,75 – для емкостей с мешалкой

ρ –плотность компонента, т/м 3

Плотность жировых компонентов зависит от температуры и определяется из справочной литературы.

Количество емкостей определяется следующим образом

N = V / Vст , (шт)

где Vст –стандартная вместимость емкости, м 3 . Vст принимается из ряда стандартных величин: 0,1, 0,5, 1, 5, 10, 15, 20, 25, 50 м 3 .

Запас, подлежащий хранению, определяется при расчете материального баланса.

Данные по расчетам необходимо представить в виде таблицы, пример оформления которой, приведен в таблице 5.6.1.

Таблица 5.6.1 Расчет емкостей для промежуточного хранения компонентов

| Наименование емкости | Расход на 1 час, т | Продолжительность хранения, ч | Необходимый запас, т | Стандартная вместимость емкости, м 3 | Количество емкостей, шт |

| Бак для масла (поз. 1) | 6,84 | 49,72 | |||

| Бак для воды (поз. 5) | 1,20 | 4,9 |

При расчете складов амбарного типа, для хранения сыпучих продуктов, площадь полов (в м 2 ) рассчитывается по формуле

F =

где h— высота складирования продукции, м.

При расчете складов для материалов в любой таре

F =

где g – вес, т;

f — площадь штуки материала, м 2 ;

n — число штук, накладываемых в высоту;

L — коэффициент использования склада.

Расчет основного оборудования сводится к определению производительности и количества единиц, расчет фильтра сводится к определению площади поверхности фильтрования.

При расчете оборудования периодического действия вначале составляется цикл работы аппарата, пример оформления которого приведен в таблице 5.6.2.

Таблица 5.6.2 Цикл работы аппаратов

| Цикл работы, ч | Нейтрализатор | Промывной вакуум-сушильный аппарат |

| Подготовка аппарата | 0,2 | 0,2 |

| Заполнение жиром | 0,5 | 0,7 |

| Подогрев | 0,5 | 1,0 |

| Обработка раствором щелочи и перемешивание | 0,8 | — |

| Обработка промывной водой (трехкратная) | — | 0,9 |

| Отстаивание | 5,0 | 3,0 |

| Спуск промывной воды (трехкратный) | — | 0,7 |

| Передача жира в промывной аппарат | 0,7 | — |

| Спуск соапстока и раствора хлорида натрия | 0,3 | — |

| Высушивание жира | — | 1,0 |

| Спуск высушенного жира | — | 0,5 |

| Продолжительность полного цикла | 8,0 | 8,0 |

Далее рассчитывается суточная производительность аппарата по формуле:

где Vа –стандартная вместимость аппарата, м 3 или т,

τсут –продолжительность работы линии в сутки, ч,

τцикла –продолжительность полного цикла работы аппарата, ч.

Количество аппаратовна линии определяется следующим образом:

N = П / Псут,

где П –производительность линии, т/сут.

При расчете оборудования непрерывного действия, в котором осуществляется выдерживание компонентов, количество аппаратов определяется по формуле:

где Vсм –объем смеси, м 3

τпер –продолжительность перемешивания смеси в аппарате, ч

φ –коэффициент заполнения аппарата, (φ = 0,85…0,95).

При расчете оборудования непрерывного действия, в котором выдерживание компонентов не производится, количество аппаратов рассчитывается по формуле:N = Пч / П.

Примеры расчёта материального баланса

В качестве примера рассмотрим расчёт материального баланса производства растительного масла из семян подсолнечника прессованием.

Технологическая схема получения растительного масла этим способом состоит их следующих технологических операций (стадий) (приложене Б):

· очистка и сушка семян;

· отделение чистого ядра и его измельчение;

· пропарка и жарение мезги;

· извлечение масла прессованием;

· очистка (рафинация) масла;

На каждой стадии возможно возникновение технологических потерь.

Величины потерь определяются опытным путём или путём анализа результата работы аналогичных производств. Эти потери приведены в таблице 1 .

Таблица 1 -Технологические потери при производстве растительного масла

из семян подсолнечника прессованием

| Наименование технологической операции | Потери, % |

| Очистка и сушка семян | 1.0 |

| Отделение чистого ядра и его измельчение | 0.5 |

| Пропарка и жарение мезги | 1.2 |

| Извлечение масла прессованием | 55.0 |

| Очистка (рафинация) масла | 3.5 |

| Фасование масла | 0.3 |

Расчёт материального баланса на производство 1000 кг

Расчёт начнём с конечной стадии процесса – это фасование.

Технологические потери для наглядности представим в отдельном столбце.

Стадия (операция): фасование готового масла.

| Расход | Приход | |||||||

| Продукция на выходе | кг | % | Потери | кг | % | Продукция на входе | кг | % |

| Фасованное масло | 99,7 | На розлив | 0,3 | Очищенное рафинированное масло |

Определим сколько надо подать очищенного масла на фасовку, чтобы получить 1000 кг расфасованного масла. Для этого составляем пропорцию.

1000 кг фасованного составляет 99,7%

х кг очищенного составляет 100%

Для получения 1000 кг расфасованного масла надо подать на фасовку очищенного рафинированного масла:

Стадия (операция): очистка (рафинация) масла

| Расход | Приход | |||||||

| Продукция на выходе | кг | % | Потери | кг | % | Продукция на входе | кг | % |

| Очищенное рафинированное масло | 96,5 | На очистку | 3,5 | Неочищенное масло (после прессования) |

Составляем пропорцию в которой определяем сколько надо подать масла после прессования на рафинирование, чтобы получить 1003 кг рафинированного масла:

1003 кг составляет 96,5%

х составляет 100%

Стадия (операция): извлечение масла прессованием

| Расход | Приход | |||||||

| Продукция на выходе | кг | % | Потери | кг | % | Продукция на входе | кг | % |

| Неочищенное масло (после прессования) | На прессование (жмых) | Мезга |

Составляем пропорцию в которой определяем сколько надо подать мезги на прессование, чтобы получить 1039 кг масла:

1039 кг составляет 45%

х составляет 100%

Стадия (операция): пропарка и жарение мезги

| Расход | Приход | |||||||

| Продукция на выходе | кг | % | Потери | кг | % | Продукция на входе | кг | % |

| Мезга пропаренная и жареная | 98,8 | На испарение | 1,2 | Чистое и измельчённое ядро семени |

Составляем пропорцию в которой определяем сколько надо подать очищенного и измельчённого ядра семени на пропаривание и жарение, чтобы получить 2309 кг масла:

2309 кг составляет 98,8%

х составляет 100%

Стадия (операция): отделение чистого ядра и его измельчение

| Расход | Приход | |||||||

| Продукция на выходе | кг | % | Потери | кг | % | Продукция на входе | кг | % |

| Чистое и измельчённое ядро семени | 99,5 | На измельчение | 0,5 | Очищенные и просушенные семена |

Составляем пропорцию в которой определяем сколько надо подать очищенных и просушенных семян для получения чистого очищенного ядра семени в количестве 2337 кг.

2337 кг составляет 99,5 %

х составляет 100%

Стадия (операция): очистка и сушка семени

| Расход | Приход | |||||||

| Продукция на выходе | кг | % | Потери | кг | % | Продукция на входе | кг | % |

| Очищенные и просушенные семена | 99,0 | Сорность и испарение | 1,0 | Семена подсолнечника (сырьё) |

Составляем пропорцию в которой определяем сколько надо подать семян для получения чистого просушенного семени в количестве 2349 кг.

2349 кг составляет 99,0 %

х составляет 100%

Вывод: для производства 1000 кг растительного масла необходимо обработать 2373 кг семян подсолнечника.

Примечание — При оформлении расчёта материального баланса приводятся только таблицы (пропорции приводить не следует), то есть материальный баланс оформляется так, как показано ниже, на примере расчёта материального баланса сушки моркови.

При оформлении расчёта материального баланса допускается, для его упрощения, объединять несколько операций. Это показано на примере приведённом ниже.

http://allrefrs.ru/3-35409.html

http://megapredmet.ru/1-46612.html